- •И.А. Хворова материаловедение. Технология конструкционных материалов

- •Часть 1

- •Что изучает дисциплина «Материаловедение. Технология конструкционных материалов»

- •Раздел I Основы металлургического производства

- •Структура металлургического производства

- •Получение чугуна

- •Получение стали

- •Внедоменное получение железа из руды

- •Раздел II Обработка металлов давлением

- •Физические основы омд

- •Устройства для нагрева заготовок

- •Классификация видов обработки металлов давлением

- •Прокатное производство

- •Прессование

- •Волочение

- •Горячая объемная штамповка

- •Холодная листовая штамповка

- •Способы омд

- •Раздел III Литейное производство

- •Литейные свойства сплавов

- •Формовочные материалы

- •Литейная оснастка

- •Ручная формовка

- •Машинная формовка

- •Специальные виды литья

- •Дефекты отливок

- •Раздел IV Сварочное производство

- •Электродуговая сварка

- •В углекислом газе Газовая сварка

- •Электроконтактная сварка

- •Cварка трением

- •Холодная сварка

- •Дефекты и контроль качества сварных соединений

- •Особенности сварки жаропрочных сталей

- •Раздел V Обработка металлов резанием

- •Основные понятия

- •Техпроцессы получения деталей из заготовок

- •1) Деформирование срезаемого слоя и виды стружки

- •2) Тепловые явления в процессе резания

- •3) Трение, износ и стойкость инструмента

- •Обработка заготовок на сверлильных станках

- •Обработка заготовок на шлифовальных станках

- •Отделочная обработка резанием

- •Чистовая обработка пластическим деформированием

- •Электрофизическая и электрохимическая обработка

- •Материаловедение. Технология конструкционных материалов

- •Издано в авторской редакции

- •Отпечатано в Издательстве тпу в полном соответствии с качеством предоставленного оригинал-макета

Техпроцессы получения деталей из заготовок

Обработка резанием Электрофизические и Обработка пластическим

электрохимические деформированием

методы

методы

Существуют также комбинированные способы, включающие, например, обработку резанием и электрофизические процессы.

Схемы обработки резанием

Любой процесс резания можно изобразить схематично: показать заготовку, её установку и закрепление на станке, закрепление и положение инструмента, а также движения резания (рис. 67). Обработанную поверхность выделяют цветом или толщиной линии. Обозначение подач: Sпр – продольная подача, Sп – поперечная, Sв – вертикальная, Sкр – круговая и т. д.

Рис. 67. Схемы обработки резанием: 1 – обрабатываемая поверхность,

2 – поверхность резания, 3 – обработанная поверхность

Режим резания и геометрия инструмента описаны в методических указаниях к лабораторной работе «Обработка металлов резанием». Изучить самостоятельно!

Физические явления в процессе резания

Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки; оно сопровождается рядом физических явлений.

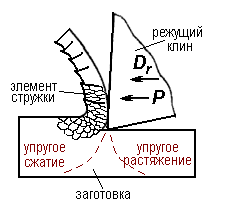

1) Деформирование срезаемого слоя и виды стружки

В

Рис. 68. Образование

стружки

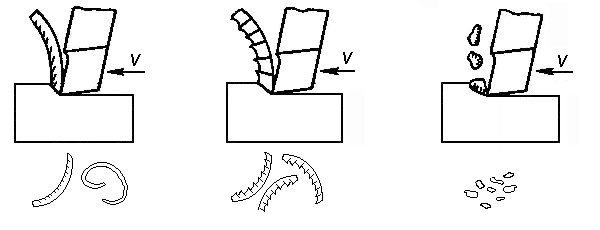

Виды стружки:

сливная суставчатая элементная

сплошная лента с гладкой (стружка скалывания) (стружка надлома)

прирезцовой стороной и с ярко выраженными отдельные, не связанные

слабыми зазубринами с зазубринами между собой элементы

внешней стороны

внешней стороны

Пластичные металлы Металлы средней твердости Хрупкие металлы

Работа резания максимальна при образовании суставчатой стружки, минимальна – для стружки надлома. Удалять из зоны резания наиболее сложно сливную стружку: она навивается на резец и деталь, летит с большой скоростью во все стороны. Чтобы сделать стружку мелкой, применяют резцы специальной конструкции – со стружколомными выступами, используют вибрационное резание (колебания ломают стружку). Созданы специальные стали для деталей массового производства, обрабатываемых на станках-автоматах. Эти стали содержат неметаллические включения, поэтому при их обработке образуется элементная стружка.

2) Тепловые явления в процессе резания

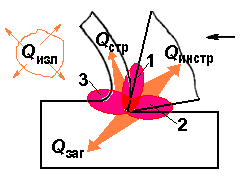

В процессе резания образуется теплота, общее количество которой складывается из теплоты, выделяемой за счет: 1) трения стружки о переднюю поверхность инструмента, 2) трения задних поверхностей инструмента о заготовку, 3) деформации металла (рис. 69). Из зоны резания тепло отводится стружкой (25-85 %), поглощается заготовкой (10-50 %) и инструментом (2-8 %), а также излучается в окружающую среду (рис. 69).

Уравнение теплового баланса процесса резания:

Q1 + Q2 + Q3 = Qстр + Qинстр + Qзаг + Qизл.

Т еплообразование

вредно, так как инструмент теряет режущие

свойства, изменяется его геометрия,

из-за чего возникают отклонения размеров

и формы обработанной поверхности от

заданных. Нагрев заготовки также приводит

к изменению ее размеров и формы.

еплообразование

вредно, так как инструмент теряет режущие

свойства, изменяется его геометрия,

из-за чего возникают отклонения размеров

и формы обработанной поверхности от

заданных. Нагрев заготовки также приводит

к изменению ее размеров и формы.

Д

Рис. 69. Источники

образования и распределение теплоты

при резании

Жидкости снижают трение стружки об инструмент и инструмента о заготовку, уменьшают количество выделяемой теплоты и отводят ее во внешнюю среду. Смазывающее действие жидкостей препятствует налипанию металла на инструмент, в результате качество обработки повышается.

При черновой обработке необходимо сильное охлаждение, поэтому применяют эмульсии. При чистовой обработке, когда требуется получить высокое качество обработанной поверхности, используют различные масла.

Жидкость обычно подают под напором через узкое сопло на переднюю поверхность инструмента, иногда распыляют в виде тумана.