- •И.А. Хворова материаловедение. Технология конструкционных материалов

- •Часть 1

- •Что изучает дисциплина «Материаловедение. Технология конструкционных материалов»

- •Раздел I Основы металлургического производства

- •Структура металлургического производства

- •Получение чугуна

- •Получение стали

- •Внедоменное получение железа из руды

- •Раздел II Обработка металлов давлением

- •Физические основы омд

- •Устройства для нагрева заготовок

- •Классификация видов обработки металлов давлением

- •Прокатное производство

- •Прессование

- •Волочение

- •Горячая объемная штамповка

- •Холодная листовая штамповка

- •Способы омд

- •Раздел III Литейное производство

- •Литейные свойства сплавов

- •Формовочные материалы

- •Литейная оснастка

- •Ручная формовка

- •Машинная формовка

- •Специальные виды литья

- •Дефекты отливок

- •Раздел IV Сварочное производство

- •Электродуговая сварка

- •В углекислом газе Газовая сварка

- •Электроконтактная сварка

- •Cварка трением

- •Холодная сварка

- •Дефекты и контроль качества сварных соединений

- •Особенности сварки жаропрочных сталей

- •Раздел V Обработка металлов резанием

- •Основные понятия

- •Техпроцессы получения деталей из заготовок

- •1) Деформирование срезаемого слоя и виды стружки

- •2) Тепловые явления в процессе резания

- •3) Трение, износ и стойкость инструмента

- •Обработка заготовок на сверлильных станках

- •Обработка заготовок на шлифовальных станках

- •Отделочная обработка резанием

- •Чистовая обработка пластическим деформированием

- •Электрофизическая и электрохимическая обработка

- •Материаловедение. Технология конструкционных материалов

- •Издано в авторской редакции

- •Отпечатано в Издательстве тпу в полном соответствии с качеством предоставленного оригинал-макета

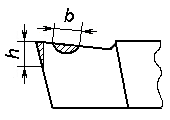

3) Трение, износ и стойкость инструмента

И знос

инструмента вызван, в основном, трением

между стружкой и передней поверхностью

лезвия, а также между главной задней

поверхностью инструмента и заготовкой.

Характер износа –абразивный,

т. е. инструмент истирается по передней

и задней поверхностям (рис. 70).

знос

инструмента вызван, в основном, трением

между стружкой и передней поверхностью

лезвия, а также между главной задней

поверхностью инструмента и заготовкой.

Характер износа –абразивный,

т. е. инструмент истирается по передней

и задней поверхностям (рис. 70).

Н

Рис. 70. Общий

характер износа

Принятый критерий износа – наибольшее допустимое значение ширины ленточки h.

Для быстрорежущей стали h= 1,5-2 мм,

для твердосплавных пластин h= 0,8-1 мм,

для минералокерамики h= 0,5-0,8 мм.

Допустимому износу соответствует определённая стойкость инструмента. Стойкостью инструмента T называют суммарное время его работы между переточками на определённом режиме резания. Измеряется стойкость в минутах. Обычная стойкость токарных резцов 30-90 мин, фрез – десятки часов. Сильнее всего на стойкость влияет скорость резания:

V∙Tm = const, или V = c/Tm,

где c – постоянная величина, m – показатель относительной стойкости (для резцов m = 0,1-0,3). Поскольку m мал, стойкость резко падает даже при незначительном увеличении скорости резания.

Поэтому следует вести обработку на расчетной скорости или ближайшей к ней меньшей.

Обработка заготовок на токарных, фрезерных, строгальных станках описана в методических указаниях к лабораторной работе «Обработка металлов резанием». Изучить самостоятельно!

Обработка заготовок на сверлильных станках

Сверление – получение отверстий в сплошном материале, а также обработка отверстий для увеличения их размеров, повышения точности и уменьшения шероховатости.

Главным движением резания является вращательное движение инструмента вокруг оси, вертикальная подача – поступательное движение инструмента вдоль оси. Заготовка закреплена неподвижно (см. рис. 67).

Условия работы инструмента при сверлении более сложные, чем при точении, фрезеровании, строгании: затруднён отвод стружки и подвод охлаждающей жидкости в зону резания. Стружка истирает поверхность канавок сверла, а сверло трется о поверхность отверстия.

Скорость резания при сверлении определяется по формуле

V = ·D·n·10-3, м/мин,

где D – наружный диаметр сверла, мм.

Подача Sв, мм – это осевое перемещение сверла за один оборот.

Глубина резания t = Dсверла/2, при рассверливании t = (D – d)/2, где d – диаметр отверстия до обработки.

Инструментом обычно является спиральное сверло (см. рис. 71), но есть множество свёрл других конструкций.

Хвостовик служит для закрепления сверла на станке, лапка предохраняет хвостовик при выбивании сверла из шпинделя станка. Рабочая часть состоит из режущей и направляющей частей с винтовыми канавками. На рабочей части сверла имеются две главные режущие кромки, поперечная режущая кромка, сминающая материал заготовки перед врезанием главных, и две вспомогательные режущие кромки. Вдоль винтовых канавок расположены две узкие ленточки, обеспечивающие направление сверла при резании.

Р ис.

71. Спиральное сверло

ис.

71. Спиральное сверло

Для обработки заготовок на сверлильных станках применяют также зенкеры, развертки, метчики. Зенкеры используют для обработки отверстий с целью уменьшения шероховатости и повышения точности. В отличие от сверл, зенкеры снабжены тремя или четырьмя главными режущими кромками и не имеют поперечной режущей кромки. Развертки – многолезвийный инструмент для окончательной обработки отверстий. Развертки имеют 6-12 главных режущих кромок и снимают припуск с глубиной резания сотые доли мм. Метчиком нарезают резьбу в отверстии.