Монография MMK Metalurji

.pdf

Крышка

Вакуумная  камера

камера

К насосу

Ковш с |

Продувка |

металлом |

аргоном |

Рисунок 1.24 – Схема вакууматора камерного типа

Техническая характеристика вакууматора приведена в таблице 1.2 [10].

В состав основного оборудования вакууматора входят следующие узлы:

–две вакуумные камеры с опорными стендами и приямками для аварийного слива металла (рисунки 1.25 и 1.26);

–передвижная водоохлаждаемая крышка вакуумной камеры с устройством визуального наблюдения;

–водоохлаждаемый теплозащитный экран;

–тележка мостового типа с механизмом подъема и перемещения крышки;

–дозирующий бункер объемом 2,5 м3 с вакуумным шлюзовым затвором;

–пятиступенчатый вакуумный пароэжекторный насос;

–система отсоса с циклонным пылеотделителем для удаления крупных частиц пыли;

–вакуумный отсечной клапан с поворотной заслонкой

31

Таблица 1.2 – Техническая характеристика вакууматора

Параметр |

Единица |

Значение |

|

измерения |

|||

|

|

|

|

Годовая производительность |

т |

около |

|

310000 |

|||

|

|

||

|

|

|

|

Количество камер |

шт. |

2 |

|

|

|

|

|

Количество крышек |

шт. |

1 |

|

|

|

|

|

Высота камеры |

мм |

7840 |

|

|

|

|

|

Диаметр камеры |

мм |

7600 |

|

|

|

|

|

Высота подъема крышки |

мм |

400 |

|

|

|

|

|

Расстояние перемещения крышки |

мм |

8500 |

|

|

|

|

|

Количество ступеней / эжекторов |

шт. / шт. |

5/9 |

|

|

|

|

|

Циклонный пылеотделитель |

шт. |

1 |

|

|

|

|

|

Продолжительность |

|

|

|

вакуумирования |

мин |

до 60 |

|

|

|

|

|

Остаточное давление в камере: |

|

|

|

номинальное |

мм рт. ст. |

0,5 |

|

минимальное |

мм рт. ст. |

0,3 |

|

|

|

|

|

Мощность насоса |

кг/ч |

500 |

|

|

|

|

|

Расход пара |

т/ч |

16 |

|

|

|

|

|

Давление пара |

МПа |

1,2 |

|

|

|

|

|

Температура пара |

°С |

205…240 |

|

|

|

|

32

33

Рисунок 1.25 – Две камеры вакууматора и крышка на тележке мостового типа

Отверстие для отвода газов к насосу

34

Рисунок 1.26 – Внутренний вид камеры для вакуумирования

для отсоединения вакуумного насоса от вакуумной камеры;

–система подачи аргона для донной продувки ковша;– система подачи азота для снятия вакуума и к телекамере;

–система подачи легирующих и шлакообразующих материалов в ковш – общая с установкой «печь-ковш», с ленточным конвейером подачи материалов к вакууматору;

–система управления и контроля технологических параметров процесса АСУТП / КИПиА;

–система подачи присадочной проволоки;

–система водяного охлаждения с распределительным трубопроводом;

–системы подачи сжатого воздуха для пневмоцилиндров исполнительных механизмов вакууматора и вакуумного насоса с распределительными трубопроводами;

–устройство автоматического отбора проб.

1.4 Ковшевое отделение

Ковшевое отделение электросталеплавильного цеха состоит из двух участков: участка подготовки сталеразливочных ковшей и участка подготовки промежуточных ковшей.

1.4.1 Участок подготовки сталеразливочных ковшей

Участок подготовки сталеразливочных ковшей имеет следующее оборудование:

–стенды обдува гнезд из кислородной «пушки»;

–стенды механизированной ломки футеровки ковша;

–ремонтные стенды для выполнения футеровки ковша;

–механизированный растворный узел;

–стенды сушки и разогрева футеровки ковша. Сталеразливочный ковш вместимостью 250 т служит для

приемки жидкого металла из дуговой сталеплавильной печи, его транспортировки, ковшевой обработки и разливки.

Сталеразливочный ковш имеет наружный металлический кожух (рисунки 1.27 и 1.28). Отличительной особенностью этого кожуха является отсутствие носка для слива шлака. В днище кожуха выполнены три отверстия: два – для установки продувочных аргонных блоков и одно – для разливочного стакана, закрываемого шиберным затвором типа «книжка».

35

Рисунок 1.27 – Внутренний вид кожуха ковша

Рисунок 1.28 – Наружный вид кожуха ковша

36

Внутри кожуха выполняется огнеупорная футеровка из трех слоев: выравнивающего, арматурного и рабочего. Выравнивающий слой выполняется из высокоглиноземистой массы. Арматурный слой толщиной 105 мм выкладывается из шамотного кирпича. Для кладки рабочего слоя толщиной 200 мм применяются блоки из периклазоуглеродистого или периклазошпинельноуглеродистого, либо алюмопериклазоуглеродистого материала.

Новая футеровка обязательна должна быть просушена и разогрета до температуры не менее 800 °С. Для этого ковши в вертикальном положении или положении «лежа» в течении определенного времени разогреваются сжигаемым природным газом (рисунок 1.29). Следует отметить, что на отечественных металлургических предприятиях эффективный способ нагрева ковшей в положении «лежа» применяется редко.

1.4.2Участок подготовки промежуточных ковшей

Вразливочном пролете главного здания ЭСПЦ располагается участок подготовки промежуточных ковшей МНЛЗ.

Участок подготовки промежуточных ковшей имеет следующее оборудование:

– стенды механизированной ломки футеровки ковша;

– стенды для выполнения футеровки и торкретирования ковша;

– механизированный растворный узел;

– стенды сушки футеровки ковша.

Промежуточный ковш машины непрерывного литья заготовок (МНЛЗ) предназначен для:

– осуществления разливки стали методом «плавка на плавку» в качестве буферной емкости;

– распределения жидкого металла по кристаллизаторам МНЛЗ;

– поддержания постоянного ферростатического давления жидкого металла;

– предохранения от попадания шлака в кристаллизаторы;

– рафинирования жидкого металла.

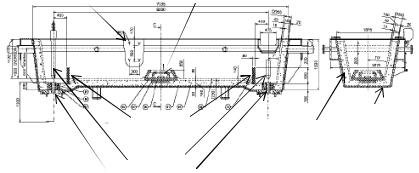

Промежуточный ковш имеет корытообразный металлический кожух с двумя отверстиями в днище для установки погружных разливочных стаканов (рисунок 1.30).

37

38

Рисунок 1.29 – Стенды для сушки и разогрева футеровки ковшей

Носок |

«Бойное» место и |

аварийного слива |

струегаситель |

Пороги с

Кожух

отверстиями

Футеровка

Стопора

Отверстия для погружных разливочных стаканов

Рисунок 1.30 – Устройство промежуточного ковша МНЛЗ

Внутри кожуха выполняется трехслойная футеровка: изоляционный слой из асбеста, арматурный слой из шамотного кирпича и рабочий слой толщиной до 80 мм из торкретированной массы (высокоглиноземистый или периклазоуглеродистый материал).

После нанесения рабочего слоя футеровки промежуточный ковш выдерживается в режиме свободной сушки (без применения горелочных устройств) при положительной температуре в течение не менее одного часа (рисунок 1.31). Промежуточный ковш накрывается футерованной огнеупорным кирпичом или огнеупорной массой крышкой и ставится на стенд сушки (рисунок 1.32). Сушка рабочего слоя футеровки ковша производится в зависимости от его толщины в течение 2,5…4 часов.

После окончания процесса сушки горелки на стенде отключаются, остывание рабочего слоя футеровки происходит на открытом воздухе до температуры окружающей среды. После сушки промковш может находиться в длительном отстое в сухом и проветриваемом помещении, но не более 3 суток.

На стенде для футеровки промежуточного ковша в гнездовые блоки ковша устанавливаются погружные разливочные стаканы из высокоглиноземистого материала. Они вводятся в по-

39

Перегородки с отверстиями  «Бойное»

«Бойное»

место

Рисунок 1.31 – Вид внутреннего пространства промежуточного ковша перед сушкой

Рисунок 1.32 – Сушка футеровки промежуточного ковша на стенде

40