Монография MMK Metalurji

.pdf

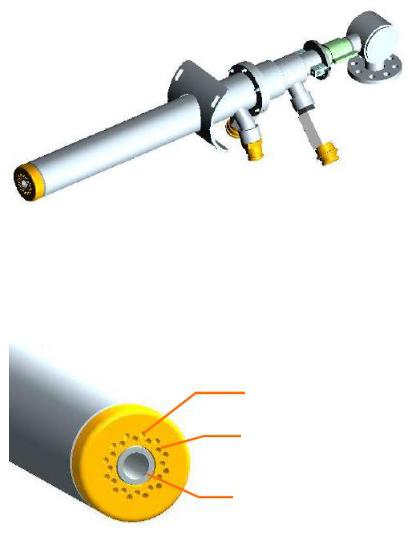

Рисунок 1.15 – Инжектор углеродсодержащего материала

Углеродсодержащий материал подается в печь через центральное отверстие головки инжектора (рисунок 1.16).

Горелочные отверстия для подачи кислорода

Горелочные отверстия для подачи природного газа

Центральное отверстие для вдувания углеродсодержащего материала

Рисунок 1.16 – Вид головки инжектора углеродсодержащего материала

21

Периферийные отверстия служат для подачи кислорода и природного газа при работе инжектора в режиме «горелка».

Схема расположения инжекционных устройств в рабочем пространстве печи показана на рисунке 1.17.

КИ4

ИУ3

КИ3

ИУ2

КИ2

КИ1 ИУ1

Эркер для выпуска металла

КИ5

КИ+ИУ

КИ6

КИ7

ИУ4

КИ8

Рабочее окно печи

Рисунок 1.17 – Схема расположения инжекционных устройств в рабочем пространстве печи:

КИ1…КИ8 – кислородные инжекторы; КИ+ИУ – комбинированный инжектор кислорода и

углеродсодержащего материала; ИУ1…ИУ4 – инжекторы углеродсодержащего материала

22

– В систему также входят пять дозирующих устройств, предназначенных для автоматического регулирования расхода углеродсодержащего материала и расположенных вблизи ДСП250 в виде автономных узлов с электрической системой управления. Каждое устройство оснащено верхним бункером и камерой высокого давления для псевдоожижения материала.

Система донной продувки инертным газом служит для интенсификации перемешивания ванны азотом или аргоном и включает три пористые пробки. Для регулирования расхода инертного газа через пробки предусмотрен вентильный стенд.

Если содержание растворенного азота в выплавляемом металле не регламентируется, то для продувки ванны может использоваться азот. В подавляющем большинстве случаев при выплавке стали с ограниченным содержанием азота для продувки ванны применяется аргон. В случае преждевременного выхода из работы одной или нескольких пористых пробок они засыпаются огнеупорной массой и работа печи продолжается без продувки ванны до ближайшего холодного ремонта.

Печь имеет рабочее окно, закрываемое водоохлаждаемой заслонкой, и эркерное устройство для выпуска металла.

Свод печи имеет наружный диаметр 10100 мм. Он является комбинированным: центральная часть с отверстиями для электродов футерована толщиной 500 мм, а периферийная – водоохлаждаемая из кольцевых труб (рисунок 1.18). В своде также выполнены отверстия для отвода газов из печи в систему газоочистки и для введения в пространство печи добавочных сыпучих материалов из расположенного рядом двухсекционного бункера. Важной особенностью этой печи является наличие двух трактов подачи сыпучих материалов, один из которых предназначен для загрузки металлизованного сырья.

Подъем и поворот свода (электродов) производится при помощи консоли – рамы с трехрядным роликовым подшипником и тремя колоннами подъема электродов.

Небесспорным решением является выбор варианта слива шлака непосредственно под печь, откуда он после охлаждения водой убирается погрузчиками на гусеничном ходу. С одной стороны это позволяет работать при любых вариантах шихтовки, с другой – заметно повышает запыленность воздуха в районе печи.

Для отбора проб металла и шлака, измерения окисленности металла и его температуры служит специальное устройство,

23

24

Рисунок 1.18 – Вид снизу на свод ДСП-250

вводимое в печь через рабочее окно.

Завалочная корзина перемещается по рельсовым путям на тележке грузоподъемностью 250 т со скоростью до 45 м/мин. Тележка сталеразливочного ковша, в который производится выпуск металла из печи, имеет грузоподъемность 400 т и передвигается со скоростью до 16 м/мин.

В торцевой части здания электросталеплавильного цеха (рисунок 1.19) расположены участки ремонта футеровки ДСП250 и приемки завалочных корзин из шихтового двора.

Рисунок 1.19 – Торцевая часть здания ЭСПЦ

В дальней левой части этого рисунка виден запасной новый верхний кожух печи с навесным оборудованием.

На рисунке 1.20 показан процесс выполнения кладки футеровки нижнего кожуха ДСП-250.

25

Рисунок 1.20 – Кладка футеровки ДСП-250

26

1.3 Участок ковшевой обработки стали

На участке ковшевой обработки стали находятся установка «печь-ковш» и вакууматор.

1.3.1 Установка «печь-ковш»

Установка «печь-ковш» служит для ковшевой обработки жидкого металла с целью:

–удаления серы (десульфурации металла);

–корректировки температуры металла с возможностью поднятия температуры за счет тепла, выделяемого электрическими дугами;

–корректировки химического состава металла;

–усреднения химического состава и температуры металла по объему ковша.

Установка «печь-ковш» является двухпозиционной, что видно из схемы, представленной на рисунке 1.21 [9].

Рисунок 1.21 – Схема двухпозиционной установки «печь-ковш»

Из рисунка видно, что одновременно на установке может обрабатываться металл в двух ковшах, однако подогрев метал-

27

ла возможен только на одной из двух позиций, где находится свод с тремя электродами.

Установка «печь-ковш» включает следующие механизмы, отдельные узлы и системы:

–каркас установки со встроенными помещениями и постом управления;

–система хранения, дозирования и механизированной подачи кусковых ферросплавов и шлакообразующих материалов;

–тракт подачи кусковых ферросплавов и шлакообразующих материалов;

–по одному четырехручьевому трайб-аппарату на каждой позиции обработки для ввода в металл алюминиевой и порошковой проволоки с различными видами наполнителей;

–две водоохлаждаемые крышки сводов;

–механизмы подъема водоохлаждаемых крышек;

–поворотный электродный портал с графитовыми электродами диаметром 508 мм (рисунок 1.22);

–помещение трансформатора и трансформатор мощностью 48+20 % МВт;

–система высокого тока (для передачи электроэнергии от трансформатора к электродам);

–соединительные муфты для автоматического подсоединения линии подачи инертного газа к ковшу;

–манипулятор для измерения температуры и отбора проб металла (на каждой позиции);

–стенд наращивания электродов;

–два сталевоза с системой донной продувки инертным газом с давлением 1,2…2,5 МПа через две пористые пробки в днище ковша.

К комплексу установки «печь-ковш» относится система удаления шлака, оборудованная стендом для наклона сталеразливочного ковша и машиной для скачивания шлака (рисунок

1.23).

Свод с водяным охлаждением имеет наружный диаметр 4900 мм и толщину футеровки 200 мм. Высота подъема свода составляет 2500 мм. В своде выполнены три отверстия диаметром по 568 мм для опускания и подъема электродов, а также отверстия для верхней аргонной фурмы, пробоотборника, пода-

28

29

Рисунок 1.22 – Графитовые электроды установки «печь-ковш»

Скребок

для

скачивания

шлака

Стенд для наклона ковша

Рисунок 1.23 – Система для удаления шлака из ковша

чи корректирующих материалов и проволоки, смотровой люк.

1.3.2 Вакууматор

За установкой «печь-ковш» в главном пролете здания электросталеплавильного цеха расположен вакууматор. Установка вакуумирования имеет две камеры и предназначена для ковшевой обработки жидкого металла с целью:

–дегазации и раскисления металла;

–вакуумного обезуглероживания металла;

–коррекции химического состава металла;

–десульфурации металла «белым» шлаком. Принципиальная схема вакуумной обработки металла на

установке камерного типа представлена на рисунке 1.24.

30