- •4.5.3. Температурные компенсаторы

- •5.1. СПОСОБЫ НАГРЕВАНИЯ И ОХЛАЖДЕНИЯ ГОРЮЧИХ ВЕЩЕСТВ И МАТЕРИАЛОВ

- •5.2. СУЩНОСТЬ ПРОЦЕССОВ НАГРЕВАНИЯ И ОХЛАЖДЕНИЯ

- •5.2.1. Тепловой баланс теплообменного аппарата

- •5.2.2. Передача тепла в теплообменном аппарате

- •5.2.3. Температурный напор

- •5.3. ХАРАКТЕРИСТИКА ТЕПЛО- И ХЛАДОНОСИТЕЛЕЙ

- •5.7. ОБОРУДОВАНИЕ ДЛЯ НАГРЕВАНИЯ ГОРЮЧИХ ВЕЩЕСТВ ПЛАМЕНЕМ И ТОПОЧНЫМИ ГАЗАМИ

- •5.8. НАГРЕВАНИЕ ГОРЮЧИХ ВЕЩЕСТВ ЭЛЕКТРОЭНЕРГИЕЙ

- •6.1. ОБЩИЕ СВЕДЕНИЯ О ДИФФУЗИОННЫХ ПРОЦЕССАХ

- •6.1.1. Виды массообменных процессов

- •6.1.2. Способы выражения состава фаз двухкомпонентных систем

- •6.1.3. Материальный баланс процессов массообмена

- •6.1.4. Уравнение массопередачи

- •6.2. АППАРАТЫ ДЛЯ ПРОВЕДЕНИЯ СОРБЦИОННЫХ ПРОЦЕССОВ

- •6.2.1. Виды сорбционных процессов

- •6.2.2. Аппараты для проведения процессов адсорбции

- •Сущность процесса адсорбции

- •Адсорбенты и их характеристика

- •Понятие об изотерме адсорбции, динамической и статической активности адсорбента

- •Влияние технологических параметров на протекание процессов адсорбции и десорбции

- •Основные типы адсорберов

- •6.2.3. Аппараты для проведения процессов абсорбции

- •6.3.1. Сущность процессов перегонки и ректификации

- •6.3.2. Простая перегонка растворов

- •6.3.3. Перегонка с дефлегмацией пара

- •6.3.4. Простая ректификация

- •6.3.5. Основные типы ректификационных колонн

- •6.3.6. Тарелки ректификационных колонн

- •6.4. АППАРАТЫ ДЛЯ ПОВЕДЕНИЯ ПРОЦЕССОВ СУШКИ

- •6.4.1. Виды влаги в материале и способы ее удаления

- •6.4.2. Понятие о влажности материала и влагосодержании

- •6.4.3. Тепловая сушка горючих веществ и материалов

- •6.4.4. Кинетика процесса сушки

- •6.4.5. Основные типы сушилок

- •Глава 7. АППАРАТЫ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ПОЖАРОВЗРЫВООПАСНЫХ ПРОИЗВОДСТВ

- •7.1. КЛАССИФИКАЦИЯ ХИМИЧЕСКИХ РЕАКТОРОВ

- •7.2. ТЕХНОЛОГИЧЕСКИЕ ПЕЧИ ДЛЯ ПРОВЕДЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ

- •7.3. ОСНОВНЫЕ ТИПЫ ХИМИЧЕСКИХ РЕАКТОРОВ

- •7.3.2. Реакторы для проведения процессов в гомогенной жидкой среде

- •7.3.4. Реакторы для проведения процессов в системе газ–жидкость

- •7.3.7. Реакторы для проведения процессов в системе газ–жидкость–твердый катализатор

- •Глава 8. МЕТОДЫ ИЗУЧЕНИЯ ТЕХНОЛОГИИ ПОЖАРОВЗРЫВООПАСНЫХ ПРОИЗВОДСТВ

- •8.1. ИСТОЧНИКИ ИНФОРМАЦИИ О ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ

- •8.1.1. Технологическая часть проекта

- •8.1.2. Технологический (производственный) регламент

- •8.2. РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ СХЕМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

- •8.3. РАЗМЕЩЕНИЕ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

- •8.4. ИЗУЧЕНИЕ ТЕХНОЛОГИИ СЛОЖНОГО ПРОИЗВОДСТВА ПО ТИПОВЫМ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ

То же в газовой (паровой) фазе:

уа = |

Са′ Ма |

, долей моля |

|

Са′ Ма + (1 −Са′ ) Мв |

|

||

|

уb =1 − уа , долей моля, |

(6.10) |

|

где Ма и Мb – молекулярные массы компонентов a и b соответственно; Са – содержание компонента а в жидкой (твердой) фазе в массовых долях;

Са′ – содержание компонента а в газовой (паровой) фазе в массовых долях.

При проведении расчетов сорбционных процессов состав фаз часто выражают в относительных массовых единицах. Связь между относительным массовым составом ха ( уа ) и массовой долей Са (Са′ ) выражается сле-

дующими соотношениями:

ха |

= |

|

|

|

|

Са |

|

, кг компонента а/кг поглотителя |

(6.11) |

|

1 |

−Са |

|||||||||

|

|

|

|

|

||||||

уа |

= |

|

|

|

|

Са′ |

|

, кг компонента а/кг носителя. |

(6.12) |

|

1 |

−Са′ |

|

||||||||

|

|

|

|

|

||||||

Выражение 6.12 с учетом парциального давления компонентов и общего давления системы можно преобразовать к виду

у |

а |

= |

Ма |

|

ра |

, |

(6.13) |

|

робщ − ра |

||||||

|

|

Мн |

|

|

|||

где Ма – молекулярная масса поглощаемого компонента а; Мн – молекулярная масса не поглощаемого (инертного) компонента; ра – парциальное давление поглощаемого компонента а; Робщ – общее давление смеси.

6.1.3. Материальный баланс процессов массообмена

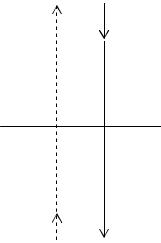

Рассмотрим элемент массообменного аппарата (рис. 6.3), в котором движутся потоки двух фаз: фазы Фу (например, пара) и фазы Фх (например, жидкости). Пар движется снизу вверх, жидкость – сверху вниз. Такой способ организации движения называется противоточным.

179

Расход поглотителя в фазе Фу составляет G кг/с, а в фазе Фх – L кг/с. Содержание распределяемого компонента в фазе Фу составляет у , а в фазе

Фх – х.

|

у2 |

х2 |

|

Концентрации этого же компонента |

|

|

|

составляют: |

|||

|

|

|

|

- на входе в элемент аппарата: |

|

|

Ф |

Ф |

|

||

|

|

фазе Фу – у1 , в фазе Фх – х2 , |

|||

|

у |

х |

|

|

|

|

фаза |

фаза |

|

- на выходе из элемента аппарата: |

|

|

|

в фазе Фу – у2 , в фазе Фх – х1 . |

|||

а |

у |

х |

а |

||

Носители не участвуют в процессе |

|||||

|

|

|

|

массообмена и их расход не изменяется |

|

|

|

|

|

по высоте (длине) элемента аппарата. |

|

|

|

|

|

Предположим, что распределяемый |

|

|

у1 |

х1 |

|

компонент переходит из фазы Фу в фазу |

|

|

|

Фх . Тогда расход компонента, перехо- |

|||

Рис. 6.3. Схема движения потоков в |

дящего из фазы Фу , составит: |

||||

массообменном аппарате |

m = G y1 |

− G y2 |

= G (y1 − y2 ) , (6.14) |

|

а расход компонента, переходящего в фазу Фх , составит: |

|

m = L x1 − L x2 = L (x1 − x2 ) . |

(6.15) |

Оба этих расхода равны, поэтому можно записать уравнение материального баланса:

m = G (y1 − y2 )= L (x1 − x2 ) . |

(6.16) |

Находим соотношение между расходами носителей в обеих фазах:

l = |

L |

= |

y1 |

− y2 |

. |

(6.17) |

|

G |

x |

|

|||||

|

|

− x |

2 |

|

|

||

|

|

|

1 |

|

|

|

|

В любом произвольном сечении элемента аппарата (например, а–а) составы фаз будут равны у и х. Составим уравнение материального ба-

ланса для части элемента аппарата, расположенной выше этого сечения:

G y + L x2 = G y2 + L x , |

(6.18) |

откуда

180

y = y2 + |

L |

(x − x2 )= y2 +l (x − x2 ) . |

(6.19) |

|

G |

||||

|

|

|

Полученное уравнение называется уравнением рабочей линии, которое выражает зависимость между неравновесными составами фаз (у, х) в любом сечении массообменного аппарата.

Решая совместно уравнения (6.17) и (6.19), после простых преобразований получим выражение

у − у2 |

= |

х − х2 |

. |

(6.20) |

||||

|

|

|||||||

у |

− у |

2 |

|

х |

− х |

2 |

|

|

1 |

|

|

1 |

|

|

|

||

Это выражение является уравнением прямой, проходящей через точки А( х1 , у1 ) и В( х2 , у2 ) (см. рис. 6.1). В данном случае в соответствии с усло-

вием поставленной задачи рабочая линия расположена выше линии равновесия, т.к. рабочие концентрации распределяемого компонента в фазе Фу выше равновесных концентраций и он переходит из фазы Фу в фазу Фх.

При обратной постановке задачи, когда распределяемый компонент переходит из фазы Фх в фазу Фу, рабочие концентрации в фазе Фу ниже равновесных. В этом случае рабочая линия А′В′ расположена ниже линии равновесия.

6.1.4. Уравнение массопередачи

Количество вещества, переходящего из фазы, где его содержание выше равновесного, в фазу, где содержание этого вещества ниже равновесного, пропорционально степени отклонения от равновесия: разности концентраций – рабочей концентрации вещества в одной из фаз и равновесной концентрации в ней этого вещества, которая называется движущей силой процесса, а также пропорционально площади соприкосновения фаз и продолжительности процесса массообмена:

М = K F τ , |

(6.21) |

где М – количество вещества, перешедшего из одной фазы в другую, кг; К – коэффициент пропорциональности, называемый коэффициентом массопередачи; – движущая сила процесса массопередачи; F – поверхность соприкосновения (контакта) фаз, м2; τ – продолжительность процесса массопередачи, с.

Размерность коэффициента массопередачи зависит от размерности движущей силы процесса, которая выражается в виде разностей объемных

181