Гацков Прогрессивные технологии изготовления деталей 2011

.pdfнию закрытой пористости способствует наличие в порошке оксидов. Пленка невосстанавливающихся оксидов тормозит процессы диффузии, препятствуя усадке [10].

Существенную роль в завершении перестройки структуры, подготовляемой процессами прессования, восстановления оксидов и усадкой, играет межчастичная собирательная рекристаллизация, протекающая при сближении частиц на расстояние межатомного взаимодействия при температурах выше 0,45 температуры плавле-

ния (Тпл).

На развитие межчастичных контактов влияет перенос атомов через газовую среду от поверхностей с положительным радиусом кривизны к поверхностям, имеющим отрицательный радиус кривизны, т.е. к перемычкам между частицами.

Рассмотренные процессы – это однокомпонентные системы, к которым относятся и гомогенные металлические сплавы, и химические соединения. На практике чаще всего имеют дело с многокомпонентными системами, при спекании которых уменьшение свободной поверхностной энергии зависит не только от уменьшения поверхности пор и исправления искажений кристаллической решетки, но и от протекания гетеродиффузии.

Для большого числа сплавов, получаемых из металлических порошков, процесс спекания протекает в присутствии жидкой фазы, которая образуется при расплавлении более легкоплавкого компонента или за счет образования эвтектики.

Механизм твердофазного и жидкофазного спекания многокомпонентных систем зависит от характера диаграмм состояния спекаемых систем.

3.2. Влияние некоторых факторов на процесс формирования межчастичных контактов и свойства порошковых материалов

Процесс формирования межчастичных контактов и изменение плотности порошковых материалов предопределяется свойствами исходных порошков, размерами и состоянием поверхностей их частиц и технологическими факторами. Уменьшение размеров частиц, увеличение их удельной поверхности активирует процесс

41

спекания. При этом повышается прочность, улучшаются другие характеристики при одинаковой плотности. Дефекты кристаллического строения в выступах высокоразвитой поверхности частиц, образование микропор с малыми радиусами кривизны на стенках таких частиц, оксиды, содержащиеся в большом количестве в мелких порошках и восстанавливающиеся при смешивании, способствуют диффузионной подвижности атомов.

Дезактивация процесса формирования межчастичных контактов происходит при спекании брикетов, спрессованных из порошков со сглаженным рельефом поверхностей частиц и устранённым несовершенством кристаллического строения при отжиге [11]. Снижение скорости нагрева перед изотермической выдержкой или предварительная выдержка при более низких температурах содействует зональному обособлению частиц, дезактивирующему спекание. В обоих случаях это связано с действием одного механизма в результате снижения поверхностной энергии.

Существенное влияние на процесс спекания оказывает температура. С её повышением повышается плотность и прочность порошковых материалов. При высоких температурах происходит значительный количественный рост металлических контактов, уплотнение пор под действием сил поверхностного натяжения, увеличивается пластичность материалов. Максимальная прочность порошковых материалов достигается за относительно короткое время. Пластичность растет в течение длительного времени, что связано с удалением кислорода при спекании.

Время выдержки при спекании зависит от состава и плотности материала, размеров деталей, давления, среды, в которой проводится спекание и других факторов.

Применение восстановительной среды активирует процесс формирования межчастичных контактов в результате восстановления оксидных плёнок и интенсификации миграции атомов металла к контактным участкам по поверхностям и в объеме.

В повышенной степени активируется процесс спекания при добавлении в восстановительную среду хлористых или фтористых соединений, которые способствуют переносу атомов в места с меньшим запасом свободной энергии, рафинированию спекаемого материала, восстановлению и диссоциации оксидов.

42

Процесс уплотнения активируется также увеличением давления, наложением вибрации, циклическим изменением температуры, подпрессовкой между повторными спеканиями. Приведенные результаты исследований [11] свидетельствуют, что хороших результатов можно достичь при сочетании низкотемпературных спеканий с промежуточной подпрессовкой. Для меди высокая прочность получена 3–4-кратным спеканием при температуре 570 К с промежуточной подпрессовкой при давлении р = 350 МПа.

Окисление при спекании крайне нежелательно, так как процесс уплотнения и упрочнения спекаемых изделий тормозится и даже останавливается при образовании оксидных пленок на поверхности частиц. Активирование процесса спекания порошков восстановлением оксидных пленок поверхностей их частиц может приводить к нежелательным результатам. Взаимодействие оксидов с водородом сопровождается образованием пара воды, который вызывает дефекты в объеме спекаемого материала [10].

Высокую степень активирования формирования межчастичных контактов достигают спеканием в вакууме, который способствует быстрому удалению газов, а при жидкофазном спекании улучшает смачивание тугоплавких компонентов и равномерное распределение жидкой фазы в объеме спекаемых изделий.

3.3. Особенности формирования структуры и свойств при горячем прессовании материалов, содержащих фторопласты

При горячем прессовании материалов из смеси порошков металла (сплава) и фторопласта с размерами частиц, при которых создаются наивыгоднейшие условия для формирования металлического каркаса, изменяется объем смеси за счет объемной деформации частиц фторопласта и уплотнения металлического порошка с формированием закрытых ячеек с фторопластом внутри. Температуру горячего прессования выбирают ниже температуры термодеструкции фторопласта на 10 К.

С увеличением давления горячего прессования температура может быть повышена до соответствующих давлению значений.

43

Давление и время выдержки под давлением являются факторами, связанными соотношением (3.7).

Большая разница в физико-механических свойствах фторопластов и металлов вызывает особенности при формировании структур и свойств материалов в процессе горячего прессования их из смесей порошков.

При охлаждении и снятии давления объемы фторопластов и металлического каркаса уменьшаются в результате снижения температуры и увеличиваются под действием сил упругости при уменьшении или полном снятии давления. Разница в температурных и упругих деформациях структурных элементов композиций может приводить к появлению в них напряжений, ухудшающих физикомеханические свойства.

Для выбора давления горячего прессования представляет интерес оценка величины остаточных напряжений в структурных элементах материала и их влияние на прочность деталей из него.

Равновесное состояние структурной системы композиции (рис. 3.1) можно выразить равенством:

σмφм + σфφф = 0 или σм = (–φм/φф)σф, (3.10)

где σм и σф – остаточные напряжения в структурных элементах материала (в металлическом каркасе и фторопласте), МПа; φм и φф

– объемные доли компонентов в материале, определяемые отношением объемов компонентов Vм и Vф к объему материала Vс или отношением площадей, занимаемых компонентами в сечении материала Sм и Sф к суммарной площади сечения Sс.

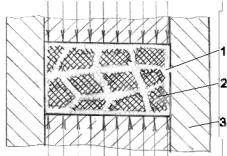

Рис. 3.1. Структурная система композиции:

1 – каркас из металлических порошков, 2 – фторопласт, 3 – пресс-форма

44

В общем виде можно представить зависимостью:

ϕ = |

Vi |

= |

Si |

, |

|

|

|||

i |

Vc |

|

Sc |

|

|

|

|||

где i – индекс компонента материала; φi – объемная доля i-го компонента; Vi и Si – объем и площадь сечения i-го компонента.

Напряжения в структурных элементах можно найти из рассмотрения состояний системы, в которых она находится в процессе изготовления материалов, т.е. в сжатом, при повышенной температуре и охлажденном свободном состояниях.

При условии сплошности рассматриваемой системы линейные размеры контактирующих структурных элементов и в первом и во втором состояниях попарно равны (Lфх = Lмх; Lфг = Lмг) и определяются соотношениями:

для сжатого при повышенной температуре состояния:

|

|

|

|

|

βф p |

|

|

|

|

|

|

|

β |

|

p |

|

|

Lфг = Lф0 1 |

+α |

ф |

T − |

|

|

|

и Lмг = Lм0 |

|

1 |

+α |

м |

T − |

|

|

м |

|

; (3.11) |

|

|

||||||||||||||||

|

|

|

3 |

|

|

|

|

|

|

3 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

после охлаждения: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

+ |

σф |

|

|

|

|

|

1+ |

σ |

|

|

|

|

L |

|

= L |

1 |

|

и L |

|

= L |

|

|

|

м |

|

, |

(3.12) |

||

|

Е |

|

|

|

||||||||||||

|

фх |

ф0 |

|

|

|

мх |

|

м0 |

|

Е |

|

|

||||

|

|

|

|

|

ф |

|

|

|

|

|

|

м |

|

|

||

где Lфг, Lмг, Lфх, Lмх – длины структурных элементов (фторопласта и металлического каркаса) в сжатом при повышенной температуре и охлажденном свободном состояниях, мм; Lф0 и Lм0 – исходные длины структурных элементов, мм; αф и αм – линейные коэффициенты температурного расширения структурных элементов, Кֿ¹; βф и βм – объемные коэффициенты сжимаемости структурных элементов, МПа–¹; Еф и Ем – модули упругости структурных элементов, МПа; Т – разность температур горячего прессования и исходного состояния, К.

При делении соотношений (3.11) на (3.12) и проведении преобразований с учетом соотношения (3.10) получим

|

|

|

p(β −β ) |

|

|

|

|

|

|

|||||

|

|

|

|

|

ф |

м |

− |

Т(αф −αм) |

ЕмЕфϕф |

|

||||

|

|

|

|

3 |

|

|

||||||||

σм = |

|

|

|

|

|

|

|

|

|

.(3.13) |

||||

Е |

ϕ +Е |

ϕ + |

Т(α |

Е |

ϕ −α |

Е |

ϕ ) − |

p(βфЕфϕф −βмЕмϕм) |

||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

ф |

ф м |

м |

ф |

ф |

ф |

м |

м |

м |

3 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

45

Отсутствие остаточных напряжений в структурных элементах материалов (σм = 0 и σф = 0) может быть достигнуто при давлении горячего прессования p0, определяемом условием, полученным из соотношения (3.13) при σм = 0:

р = |

3 Т(αф −αм ) |

. |

(3.14) |

|

|||

0 |

βф −βм |

|

|

|

|

||

Коэффициенты βф и βм зависят от плотностей и характеристик материалов структурных элементов и изменяются в процессе горячего прессования.

Как показывает практика горячего прессования материалов, содержащих фторопласт, наибольшая прочность их достигается при давлениях p > p0, что свидетельствует о недостаточной степени консолидации металлических порошков при низких температурах

и давлении p0.

Для металлического каркаса, находящегося в напряженном состоянии после горячего прессования, предел прочности при растяжении σвк можно представить зависимостью

σвк = σпк – σм, (3.15)

где σпк – предел прочности пористого каркаса в ненапряженном состоянии, МПа.

Величины предела прочности σпк и характеристик структурных элементов Еф и Ем, входящие в уравнение (3.13), связаны через соответствующие характеристики компактных материалов (Ефк и Емк) и безразмерные контактные (критические) сечения соотношениями [11]:

σпк= σмкα; Еф = Ефкα1; Ем = Емкα1,

где α1 и α – безразмерные контактные сечения фторопласта и пористого металлического каркаса соответственно.

Коэффициенты сжимаемости структурных элементов (βф и βм), выражаемые известными зависимостями через коэффициенты Пуассона μф и μм и модули Юнга (βф = 3(1–2μф) Еф−1 и βм = 3(1–2μм) Ем−1 ), через характеристики компактных материалов представляются соотношениями:

β =3(1−2μ |

α )Е−1α |

и |

β |

м |

=3(1−2μ |

мк |

α )Е−1α . |

(3.16) |

ф |

ф 1 фк 1 |

|

|

|

мк |

|

46

Учитывая, что фторопласт уплотняется до компактного состояния при небольших давлениях (р ≤ р0), можно принять α1= 1.

Подставив соотношения (3.13) с характеристиками, выраженными через соответствующие характеристики компактных материалов, и (3.16) в зависимость (3.15), получим:

|

σвк |

= σмкα − |

|

|

|

|

|

|

|

− |

р[αЕмк(1−2μфк) − Ефк(1−2μмк α)] −αЕфкЕмк Е(αф −αм) |

|

. |

||||||

Ефк(1+αф Т) +ϕмαЕмк(1+αм |

Т) |

− р[(1 |

−2μфк) + |

ϕ (1 |

−2μ |

|

α) |

||

|

|

|

м |

|

мк |

|

|

||

|

ϕф |

|

ϕф |

|

|

||||

|

|

|

|

|

|

|

|

||

(3.17)

Вуравнение (3.17) входят два функционально зависимых параметра р и α. Выражением одного из них из уравнения кинетики горячего прессования (3.7) и подстановкой в уравнение (3.17) учитывают температурное влияние на формирование межчастичных контактов в металлическом каркасе композиций.

Втабл. 3.1 приведены значения пределов прочности при растяжении композиций на основе бронзы Бр ОС 6-6 (размер частиц 1÷10 мкм), рассчитанные по формуле (3.17). Нагрузку снимали при температуре 380 К после выдержки в течение 90 мин при температуре 650 К с последующим охлаждением. Значения коэффициентов

вязкости η и твердости Н0′ определены при температуре 650 К.

Таблица 3.1

Значения пределов прочности σвк композиций на основе бронзы

Состав композиций |

|

Значения σвк при давлениях горячего |

|||||

|

|

прессования р, МПа |

|

||||

|

|

|

100 |

200 |

250 |

300 |

400 |

Бронза Бр. ОС 6-6 |

(50%) |

+ |

35,3 |

42,6 |

44,1 |

42,4 |

33,2 |

фторопласт-4ДПТ (50%) |

|

||||||

|

|

|

|

|

|

||

Бронза Бр. ОС 6-6 |

(60%) |

+ |

46,3 |

52,5 |

55,2 |

60,1 |

57,4 |

фторопласт-4ДПТ (40%) |

|

||||||

|

|

|

|

|

|

||

Бронза Бр. ОС 6-6 |

(70%) |

+ |

62,4 |

70, 2 |

83, 1 |

86, 3 |

89, 5 |

фторопласт-4ДПТ (30%) |

|

||||||

|

|

|

|

|

|

||

47

Изменения рассчитанных значений пределов прочности в зависимости от давления горячего прессования показывают, что до определенных значений давлений упрочнение металлического каркаса протекает с более высокой степенью, чем рост остаточных напряжений в нем, вызываемых механизмом температурного и упруго-деформационного взаимодействия структурных элементов композиций.

При определенных давлениях, характерных для конкретных соотношений компонентов, упрочнение и рост остаточных напряжений выравниваются. Эти давления являются оптимальными в формировании характеристик прочности. При увеличении давления за оптимальными значениями меньшая степень упрочнения каркаса по сравнению с ростом остаточных напряжений вызывает снижение предела прочности. Значения оптимальных давлений увеличиваются с уменьшением содержания фторопласта в композиции.

Полученное соотношение (3.17) подчеркивает особенности процесса горячего прессования, отличающее его от горячего прессования порошков металлов или их сплавов.

3.4. Оптимизация процессов горячего прессования материалов, содержащих фторопласты

По полученным выше соотношениям (3.17) и (3.7) можно найти частные зависимости прочности от времени горячего прессования и объемных соотношений компонентов. Более сложно найти значения факторов, при которых формируется комплекс характеристик, определяющих лучшие служебные свойства материалов конкретного практического применения.

Наиболее целесообразно оптимизацию состава материалов и процесса их изготовления проводить экспериментально с применением математического планирования, позволяющего получать математические модели процессов, описывающие области оптимума. Чаще всего такие модели получают при реализации планов второго порядка. Модель для описания области оптимума в общем виде представляют полиномом второй степени вида

y = b0 + Σbi xi |

+ Σbil xi xl + |

Σbii х2 |

, |

(3.18) |

1 ≤ i ≤ k |

1 ≤ i < l ≤ k |

i |

|

|

1 ≤ i ≤ k |

|

|

48

где y – выборочная оценка функции отклика; b0, bi, bil, bii – оценочные коэффициенты теоретических коэффициентов уравнения регрессии, определяемые обработкой результатов опытов эксперимента; xi, xl – независимые переменные факторы в кодированном виде.

Подстановкой в уравнения, полученных в кодированном виде, соотношений, связывающих кодированные и натуральные значения факторов, получают математические зависимости изучаемых параметров (характеристик материалов) от влияющих факторов. Анализ математических зависимостей каждой характеристики и анализ всего их комплекса позволит найти оптимальные составы и режимы горячего прессования материалов.

Для получения информации о нахождении области оптимума по комплексу характеристик материалов предварительно проводят экспериментальное уточнение и выявление влияния ряда факторов на характеристики, определяющие служебные свойства.

Контрольные вопросы

1.Каковы структуры материалов каркасного типа и условия их формирования?

2.Как формируется металлический каркас материалов, изготовляемых горячим прессованием из смесей компонентов?

3.Как формируются структуры материалов наполненного типа?

4.Как формируются структуры многокомпонентных материалов, содержащих фторопласт?

5.Каковы предельные условия для формирования структур каркасных

инаполненных материалов?

6.Каковы особенности формирования структуры и свойств при горячем прессовании материалов?

49

4. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ФОРМИРОВАНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ФТОРОПЛАСТЫ

Экспериментальные исследования проведены с целью проверки и подтверждения теоретических положений решения следующих задач:

1)исследование адгезии частиц порошковых компонентов и определение предельных размеров частиц, при которых создаются наилучшие условия формирования основ материалов, содержащих фторопласт;

2)экспериментальная проверка теоретических положений формирования структур материалов каркасного и наполненного типов, изготовляемых горячим прессованием непосредственно из смесей порошков, с определением предельных соотношений составляющих компонентов;

3)выявление влияния состояния металлических порошков и технологических факторов на прочность, антифрикционные свойства и вязкоупругие характеристики материалов;

4)определение интервалов оптимальных содержаний компонентов, размеров частиц порошков и технологических факторов, при которых достигается лучший комплекс характеристик, определяющих служебные свойства антифрикционных и уплотнительных многокомпонентных материалов на основе фторопластов разных марок;

5)конструкция, технология изготовления, ресурс работы деталей из антифрикционных материалов.

4.1. Адгезия частиц порошковых компонентов

Адгезия частиц обусловлена различными силами, расчеты которых не дают точных результатов. Более объективным является метод экспериментального определения сил адгезии, которые по значению равны, а по направлению обратны силам отрыва.

Силы отрыва частиц определяют по углу наклона запыленной поверхности, центробежным методом, воздействием вибрационных

50