Гацков Прогрессивные технологии изготовления деталей 2011

.pdfопределении толщины пленки. Тогда толщина пленки определится

п≈ с.

4.4.3.Подготовка образцов и проведение испытаний на трение и износ

Образцы материалов каркасного типа с содержанием фторопласта 20, 30, 40, 50, 55, 60 и 65 % (по объему) прессовали при давлениях р = 200, 350 и 500 МПа с выдержкой в течение 90 мин при температуре 660 К и охлаждением до 470 К в среде водорода из смесей порошков бронзы БрОС6-6 с размерами частиц 1÷10 мкм

исодержанием кислорода менее 0,3 % и порошков фторопластов 4ДПТ, 4ПФТ с размерами частиц 30÷160 мкм.

Образцы наполненных материалов изготовляли из смесей восстановленных порошков бронзы БрОС6-6 с размерами частиц 1÷10 мкм и фторопластов-4ДПТ, 4ПФТ с размерами частиц 30÷160 мкм

ипорошков бронзы БрОС6-6 с размерами частиц 30÷160 мкм и фторопластов-4ДПТ, 4ПФТ с размерами частиц 1÷15 мкм. Смеси включали 6, 10, 15, 20, 25 и 30 % бронзы по объему (из расчета компактной композиции). Горячее прессование осуществляли в водороде при давлениях р = 10, 30 и 50 МПа с выдержкой в течение 120 мин при температуре 650 К и охлаждением до 350 К.

Для испытаний по схеме втулка – цилиндрический образец (с радиальным нагружением) торцовые поверхности образцов предварительно прирабатывали по радиусу на рифленой части втулки, изготовленной из стали 40Х13 и термообработанной до твердости HRC 45…48. Рабочую часть втулки обрабатывали до шероховатости 0,32, промывали в ацетоне и спирте. Для испытаний образцов по торцовой схеме трения рабочая поверхность контртела имела те же параметры. Образцы изготовляли в виде втулок с наружным диаметром 12 мм и внутренним 7 мм. Рабочие торцовые поверхности образцов протачивали резцом с радиусом при вершине 2 мм. Обработанные поверхности перед испытаниями по обеим схемам трения протирали спиртом. До и после испытаний каждого образца с поверхности контртела снимали профилограммы. Во время испытаний с помощью многоканального самописца снимали температурную диаграмму и определяли температуру в контакте, для чего

91

в образец вводили термопару с расстоянием 0,5 мм от спая до поверхности трения (рис. 4.35).

Рис. 4.35. Схема тарировки термопары

Для уменьшения погрешности при измерении температуры для каждого образца перед испытанием проводили тарировку введенной в него термопары.

Образец 1 (см. рис. 4.35) с термопарой 2 устанавливали рабочей поверхностью на оправку 3, введенную в нагреватель 4. На ленту самописца 6 записывали тарировочную диаграмму. Температуру в контакте образца с оправкой определяли с помощью контрольной термопары 5. По диаграммам, снятым во время испытаний и при тарировке, определяли температуру в контакте трения. Образцы испытывали при скоростях в контакте υ = 0,5; 1,0; 2 м/с и удельных нагрузках рк = 0,5; 1,0; и 2 МПа.

Интенсивность изнашивания оценивали безразмерной величиной по изменению масс образцов на пути равном 20 км.

4.4.4Влияние количества фторопласта на трение

иизнос горячепрессованных материалов каркасного типа

Коэффициенты трения материалов, как было отмечено выше, снижаются с увеличением до определенных значений количества фторопласта в материалах в зависимости от способа их изготовления. Проведенными испытаниями выявлено многофакторное влияние на коэффициент трения и износ горячепрессованных материалов из смесей порошков бронзы и фторопласта.

92

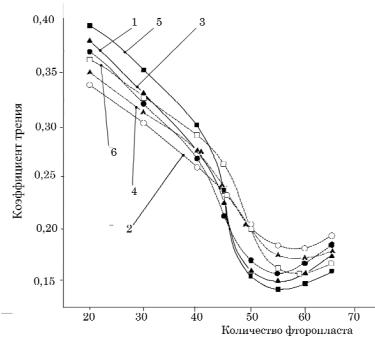

На рис. 4.36 приведены зависимости коэффициента трения материалов, испытанных по схеме втулка – цилиндрический образец с коэффициентом перекрытия 0,125 при скорости в контакте (υ) 1 м/с, удельных давлениях (рк) 0,5 и 1 МПа.

Наиболее низкими значениями коэффициентов трения при контактном давлении 0,5 МПа обладают материалы с 53÷57 % фторопласта (зависимости 1, 3 и 5). При давлении 1МПа наиболее низкие значения коэффициентов трения принадлежат материалам, содержащим 55 ÷ 62% (зависимости 2, 4 и 6). Причем, увеличение давления в контакте для материалов, содержащих фторопласта менее 40%, снижает значения коэффициентов трения, а при большем количестве фторопласта – увеличивает.

Рис. 4.36. Зависимость коэффициента трения от количества фторопласта

вматериалах:

1– рк = 0,5; р = 200 МПа; 2 – рк = 1; р = 200 МПа; 3 – рк = 0,5; р = 350 МПа; 4 – рк = 1; р = 350 МПа; 5 – рк = 0,5; р = 500 МПа; 6 – рк = 1; р = 500 МПа

93

Повышение давления горячего прессования для материалов, содержащих менее 45÷47 % фторопласта, повышает значения коэффициентов трения. Так, для композиции, содержащей 30 % фторопласта, при повышении давления горячего прессования с 200 до 500 МПа коэффициент трения повышается с 0,32 до 0,35. Для материалов с содержанием фторопласта более 45÷47 % повышение давления горячего прессования, наоборот, снижает значения коэффициентов трения.

Рис. 4.37. Зависимость интенсивности изнашивания от количества фторопласта

вматериалах:

1– рк = 0,5; р = 200 МПа; 2 – рк = 1, р = 200 МПа; 3 – рк = 0,5; р = 350 МПа; 4 – рк = 1; р = 350 МПа; 5 – рк = 0,5; р = 500 МПа; 6 – рк = 1; р = 500 МПа

Износостойкость материалов повышается с увеличением количества фторопласта в них до 53÷57 % (рис. 4.38). При увеличении давления в контакте в большей степени увеличивается интенсивность изнашивания материалов, содержащих фторопласта менее 50 % (зависимости 2, 4, 6). Давление горячего прессования оказывает противоположное влияние на износ материалов, содержащих фторопласта более 40÷45 % и менее этого количества. Износостойкость увеличивается с увеличением давления горячего прессования

94

материалов, содержащих фторопласта менее 40÷45 % и, наоборот, уменьшается у материалов с содержанием фторопласта более 40÷45 %. Показанные зависимости коэффициента трения и износа связаны с зависимостью прочности металлического каркаса от давления горячего прессования (см. рис. 4.27), изменением процессов формирования и разрушения пленок на поверхностях трения и их свойствами, определяющими условия внешнего трения.

При трении материалов, содержащих фторопласта менее 40 %, при скоростях в контакте более 0,4 м/с и давлениях более 0,5 МПа наблюдаются несплошности пленок на поверхностях трения образ-

цов (рис. 4.38, а).

а б

Рис. 4.38. Поверхности трения образцов с содержанием 30 % (а)

и50 % (б) фторопласта

Сувеличением количества фторопласта в композициях на поверхностях трения образцов уменьшается или совсем отсутствует несплошность пленок. Цвет их изменяется от темно-фиолетового (при 25 % фторопласта) до светло-зеленого (при 50 % и более). На поверхности трения контртела (втулки) формируются пленки (в зависимости от режимов трения) от желтовато-зеленого до зелено- вато-коричневого цвета.

Адгезия пленок к поверхностям контртел значительно выше, чем пленок к поверхностям образцов. Даже при трении в контактах

собразцами материалов с малыми количествами фторопласта, когда интенсивность формирования пленок на поверхностях последних меньше интенсивности их изнашивания, на поверхности контртела сохраняется зеленовато-коричневая пленка (рис. 4.38, б),

95

разделяющая трущиеся поверхности и предохраняющая поверхность контртела от износа. Пленка сформирована при трении втулки в контакте с образцами материала, содержащего 30 % фторопласта, со скоростью 2 м/с и при удельном давлении в контакте 1 МПа, и представляет собой совокупность соединенных микроскопических частичек бронзы и продуктов механодеструкции фторопласта и вытянутых по направлению движения. Поверхность образцов материалов при таких режимах имеет пленку темнофиолетового цвета со значительным количеством несплошностей

(рис. 4.39, б).

а б

Рис. 4.39. Пленка на поверхности стальной втулки (а) и поверхность трения образца (б)

Значения толщины пленок, формируемых на поверхностях контртел при трении с материалами каркасного типа, уменьшаются с увеличением количества фторопласта в них (табл. 4.5). При этом повышается износостойкость, уменьшается коэффициент трения (см. рис. 4.36 и 4.37). Изменение режимов трения сопровождается изменением толщины пленки. Например, при изменении скорости от 1 до 2 м/с толщина увеличивается с 0,09 до 0,14 мкм при 50 % фторопласта в композиции и с 0,07 до 0,13 мкм при 60 % фторопласта. Увеличение толщины пленки для всех составов композиций наблюдается и при изменении скорости от 0,5 до 1 м/с. При этом большее значение толщины пленки соответствует большей интенсивности изнашивания образцов материалов. Роль меди в формировании защитной пленки на поверхности контртела подтверждается испытанием ни трение образцов материалов на основе меди.

96

|

|

|

|

|

|

|

Таблица 4.5 |

|

|

Параметры трения (при рк = 1 МПа) |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Значение параметров |

|

|

||

Основа |

|

Коли- |

при υ = 1 м/с |

при υ =2 м/с |

|

|||

материала |

|

чество |

Тол- |

Темпера- |

Толщи- |

|

Темпера- |

|

|

|

фторо- |

щина |

тура в |

|

тура в |

|

|

|

|

пласта, |

пленки, |

контакте, |

на плен- |

|

контакте, |

|

|

|

% |

мкм |

К |

ки, мкм |

|

К |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Бронза Бр ОС 6-6 |

|

30 |

0,16 |

363 |

0,19 |

|

398 |

|

Бронза Бр ОС 6-6 |

|

40 |

0,13 |

351 |

0,16 |

|

385 |

|

Бронза Бр ОС 6-6 |

|

50 |

0,09 |

336 |

0,14 |

|

368 |

|

Бронза Бр ОС 6-6 |

|

60 |

0,07 |

333 |

0,13 |

|

356 |

|

Медь |

|

50 |

0,34 |

334 |

0,52 |

|

366 |

|

Испытания на трение и износ меднофторопластовых материалов, изготовленных горячим прессованием в выгодных условиях формирования металлического каркаса, показали более высокую интенсивность формирования защитной пленки на поверхности контртела, чем при трении материалов на основе бронзы. В начальный период трения на поверхности контртела появлялась пленка красного цвета, которая при повышении температуры в контакте в процессе трения (через 15–20 мин) приобретала желто- вато-зеленый или зеленовато-коричневый цвет (в зависимости от режимов трения). При этом коэффициент трения снижался с 0,40 до 0,22, толщина пленки достигала значений в 3–4 раза больших, чем при трении образцов материалов на основе бронзы с одинаковым содержанием фторопласта (см. табл. 4.5). Интенсивность изнашивания образцов достигла (50÷60)·10–9, что более чем на порядок выше в сравнении с бронзофторопластом.

Толщина пленок и их состав зависят от свойств и количества входящих компонентов, режимов и условий трения.

Испытания композиций по торцовой схеме трения при скорости скольжения 1 м/с и давлениях в контакте 1 и 2 МПа (рис. 4.40 и 4.41) показали, что характер зависимостей коэффициента трения и интенсивности изнашивания от количества фторопласта, давления

97

горячего прессования и давления в контакте аналогичен характеру зависимостей при трении образцов по втулке с радиальным нагружением.

Рис. 4.40. Зависимость коэффициента трения от количества фторопласта

вматериалах:

1– рк = 1, р = 200 МПа; 2 – рк = 2, р = 200 МПа; 3 – рк = 1, р = 500 МПа; 4 – рк = 2, р = 500 МПа

Для оптимизации количества фторопласта и режимов горячего прессования, а также для разработки многокомпонентных материалов с учетом формирования структур каркасных материалов количество фторопласта или фторопласта с другими антифрикционными добавками на основном уровне (в центре плана эксперимента) необходимо принимать в интервале 50–55 %. Интервал выбора может быть смещен в сторону уменьшения количества фторопласта до 45–50 % в зависимости от режимов и схем трения пар конкретных узлов.

98

Рис. 4.41. Интенсивность изнашивания композиций при торцовом трении:

1 – рк = 1, р = 200 МПа; 2 – рк = 2, р = 200 МПа; 3 – рк = 1, р = 500 МПа; 4 – рк = 2, р = 500 МПа

4.4.5. Влияние соотношений размеров частиц порошков компонентов на трение и износ наполненных фторопластов

Степень влияния размеров частиц на коэффициент трения зависит от содержания наполнителя, структуры, предопределяемой соотношением размеров частиц компонентов, режимов и продолжительности трения.

Зависимости коэффициентов трения наполненных бронзой фторопластов при скорости υ = 2 м/с и давлении в контакте рк = 1 МПа на пути 20 км приведены на рис. 4.42 и показывают, что изменение размеров частиц бронзы в большей степени влияет на коэффициент трения материалов на основе фторопласта с размерами частиц dф = = 30÷160 мкм (зависимости 1–3).

99

Рис. 4.42. Зависимости коэффициентов трения от размеров частиц компонентов

при υ = 2 м/с и рк = 1 МПа:

при dф = 30÷160 мкм и количестве бронзы (%): 1 – 10; 2 – 15; 3 – 20; при dф = 1÷15 мкм и количестве бронзы (%): 4 – 10; 5 – 15; 6 – 20

Увеличение размеров частиц наполнителя до 60–70 мкм при его содержаниях 10; 15; 20 % ведет к снижению значений коэффициентов трения таких материалов. Наибольшее снижение их наблюдается у материалов, содержащих 15 % наполнителя.

При трении со скоростью в контакте 1 м/с и удельным давлением 1 МПа коэффициенты трения материалов уменьшаются по мере увеличения размеров частиц бронзы и принимают наименьшие значения при размерах частиц 150–180 мкм в зависимости от количества наполнителя. С увеличением количества наполнителя при всех режимах коэффициенты трения увеличиваются.

Коэффициенты трения материалов на основе фторопласта с размерами частиц dф = 1÷15 мкм увеличиваются с увеличением размеров частиц бронзы до 90÷150 мкм (зависимости 4, 5, 6). Наименьшие значения коэффициентов трения принадлежат материалам, содержащим 15÷20 % бронзы с размерами частиц 1÷10 мкм. Характер изменения коэффициентов трения этих материалов одинаков при указанных выше режимах трения.

100