Гацков Прогрессивные технологии изготовления деталей 2011

.pdf

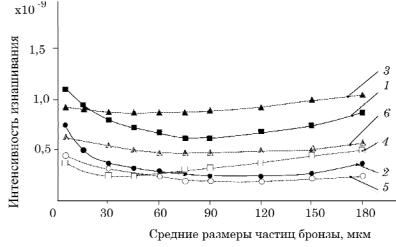

Изменение износостойкости в зависимости от размеров частиц наполнителя в большей степени выражено для материалов на основе фторопласта с размерами частиц dф = 30÷160 мкм при 10÷15 % наполнителя (рис. 4.43, зависимости 1 и 2).

Рис. 4.43. Зависимость интенсивности изнашивания от размеров частиц компонентов при при υ = 2 м/с и рк = 1 МПа:

при dф = 30÷160 мкм и количестве бронзы (%): 1 – 10; 2 – 15; 3 – 20; при dф = 1÷15 мкм и количестве бронзы (%): 4 – 10; 5 – 15; 6 – 20

Интенсивности изнашивания материалов на основе фторопласта с размерами частиц 1÷15 мкм изменяются в небольших пределах при изменении размеров частиц наполнителя (зависимости 4, 5, 6). Наименьшей средней интенсивностью изнашивания (1,8·10ֿ10) на пути трения равном 20 км обладают материалы на основе фторопласта с размерами частиц 1÷15 мкм, наполненные 15 % бронзы с размерами частиц 75÷100 мкм (зависимость 5). Интенсивность изнашивания 2,8·10-9 (зависимость 2) получена для материалов на основе фторопласта с размерами частиц 30÷160 мкм, наполненные бронзой с размерами частиц 45÷120 мкм. Наибольшей интенсивностью изнашивания обладают материалы на этой же основе, содержащие 10 и 20 % бронзы (зависимости 1 и 3).

101

Для выбора значений размеров частиц и количества наполнителя (бронзы) в горячепрессованных наполненных фторопластах, фиксируемых в центре плана многофакторного эксперимента, проведены длительные испытания образцов материалов, содержащих 5, 15 и 20 % бронзы с размерами частиц 1÷10; 160÷180; и 40÷63 мкм.

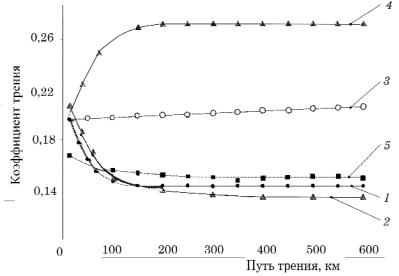

На рис. 4.44 приведены зависимости средних значений коэффициентов трения выборочных композиций от пути трения при скорости 2 м/с и удельном давлении 1 МПа. Композиция, содержащая 5 % бронзы, имела низкую износостойкость (интенсивность изнашивания 36·10–9) и на графиках не приведена. В процессе испытаний коэффициенты трения всех материалов стабилизировались на пути трения, равном 5÷10 км. Однако после 29 км трения для большинства материалов наблюдалось изменение коэффициента трения в сторону увеличения или уменьшения.

Рис. 4.44. Зависимость коэффициента трения от пути трения при скорости υ = 2 м/с и давлении в контакте рк = 1 МПа:

при dф = 30÷160 мкм и количестве бронзы (%):

1 – 15; 2 – 20 (d = 1–10 мкм); 3 – 15; 4 – 20 (d = 160÷180 мкм);

5 – при dф = 1÷15 мкм и количестве бронзы 15 % (d = 40÷63 мкм)

102

Значительно снижаются значения коэффициентов трения материалов на основе фторопласта с размерами частиц dф = 30÷160 мкм, наполненного бронзой с размерами частиц 1÷10 мкм (зависимости 1 и 2). Стабильный на всем пути трения и небольшой по значению коэффициент трения имеет материал на основе фторопласта с размерами частиц 1÷15 мкм, наполненный бронзой с размерами частиц 40÷63 мкм (зависимость 5). Увеличение размеров частиц до 160÷180 мкм ведет к увеличению коэффициента трения до 0,2÷0,28 (зависимости 3 и 4). На участке трения до 20 км эти материалы имели относительно низкие значения коэффициентов.

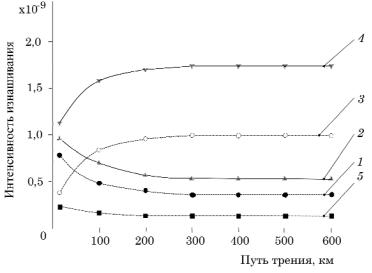

Аналогичные изменения наблюдаются и с интенсивностью изнашивания (рис. 4.45). Снижается интенсивность изнашивания материалов наполненных бронзой с размерами частиц 1÷10 мкм (зависимости 1 и 2) и, наоборот, у материалов, наполненных бронзой с размерами частиц 160÷180 мкм, интенсивность изнашивания уве-

личивается с 0,35÷1,14·10ֿ9 до 0,8÷1,8·109.

Рис. 4.45. Зависимость интенсивности изнашивания от пути трения при скорости υ = 2 м/с и давлении в контакте рк = 1 МПа:

при dф = 30÷160 мкм и количестве бронзы (%):

1 – 15; 2 – 20 (d = 1–10 мкм); 3 – 15; 4 – 20 (d = 160÷180 мкм);

5 – при dф = 1÷15 мкм и количестве бронзы 15 % (d = 40÷63 мкм)

103

Наименьшее среднее значение интенсивности изнашивания (0,055·10-9) получено при трении образцов материалов на основе фторопласта с размерами частиц 1÷15 мкм, наполненного 15 % бронзы с размерами частиц порошка 40÷63 мкм (зависимость 5).

Аналогичные зависимости коэффициентов трения и интенсивностей изнашивания получены при длительных испытаниях по торцовой схеме трения (коэффициент перекрытия Kп = 1) со скоростью υ = 1м/с и с давлением в контакте рк = 1 МПа.

Изменение коэффициентов трения и интенсивностей изнашивания связаны с процессом формирования защитных пленок на поверхностях контртел и образцов, их свойствами, температурами в контакте. При трении материалов, наполненных бронзой с размерами частиц порошков 1÷10 мкм и 40÷63 мкм на контактных поверхностях формируется желтовато-зеленая пленка, достигает 360 К. При трении материалов, наполненных бронзой с размерами частиц порошков 160÷180 мкм, температура в контакте поднимается до 390 К, пленка имеет темный с фиолетовым оттенком цвет, несплошности на поверхностях образцов, макротрещины и вспучивания.

Как указывалось выше, защитные пленки при трении формируются в результате взаимодействия продуктов термо- и механодеструкций входящих в материалы компонентов и их адгезии к поверхностям трения. Свойства пленок, формируемых на поверхностях трения, предопределяются соотношением продуктов деструкции, температурой, давлением в контакте и другими факторами процесса трения. При трении материалов, с размерами частиц порошков наполнителя до определенных величин частицы, при их большом количестве на поверхности трения диспергируются с равномерно распределенным по всей поверхности выделением тепла. При увеличении размеров частиц температура в контакте трения локализуется на увеличенных контактах частиц, что вызывает инициирование термодеструкции фторопласта в этих «горячих» точках и появление дефектов пленки при тех же режимах трения.

На первом этапе трения контактирование осуществляется по шероховатостям поверхностей порошков бронзы, процесс трения стабилизируется с установлением стационарного температурного

104

режима. На втором этапе контактирование осуществляется по приработанным увеличенным площадкам частиц, стабилизируется формирование защитных пленок и процесс трения в целом на новом уровне. Это приводит к снижению коэффициентов трения и интенсивностей изнашивания или их увеличению, в зависимости от размеров частиц порошков наполнителей, взаимодействующих при диспергировании с продуктами термо- и механодеструкции фторопласта.

Для оптимизации факторов, влияющих на свойства наполненных бронзой фторопластов, количество наполнителя для центра плана эксперимента целесообразно принять 15 %. Влияние размеров частиц на свойства материалов в многофакторном процессе следует исследовать в интервале их значений 1 ÷ 90 мкм.

4.4.6. Влияние антифрикционных компонентов-добавок на трение и износ многокомпонентных материалов, содержащих фторопласт

Для выявления оптимальных количеств антифрикционных ком- понентов-добавок, при которых достигаются наименьшие значения коэффициентов трения и износа многокомпонентных бронзофторопластовых материалов, были изготовлены образцы с фиксированными близкими к оптимальным значениями количественного содержания компонентов основ материалов и переменными количественными соотношениями остальных, входящих в состав композиций, порошковых компонентов. В качестве компонентовдобавок использовали свинец порошковый (ГОСТ 16138-78), графит марки С-1 (ГОСТ 5261-50) и дисульфид молибдена (ТУ 48-19- 133-75). При изготовлении образцов материалов последовательностью смешивания компонентов обеспечивались наиболее выгодные условия для формирования трехкомпонентных композиций. Горячее прессование осуществляли при оптимальных давлениях, соответствующих количеству фторопласта в композициях. Для материалов каркасного типа в состав смесей включали 50 % порошка бронзы Бр ОС 6-6 с размерами частиц 1÷10 мкм, дисульфид молибдена или графит в количестве 3; 6; 9 % и фторопласт 4ДПТ (ос-

105

тальное). Смеси материалов наполненного типа готовили из порошков фторопласта 4ДПТ с размерами частиц 1÷15 мкм (85 %), бронзы с размерами частиц 30÷160 мкм (6; 9; и 12 %) и одного из компонентов: графита, дисульфида молибдена или свинца с размерами частиц 2÷8 мкм, а также из порошков фторопласта-4ДПТ с размерами частиц 30÷160 мкм (80 %), бронзы с размерами частиц 1÷10 мкм (11; 14 и 17 %) и одного из указанных компонентов.

Втабл. 4.6 приведены средние значения коэффициентов трения

иинтенсивностей изнашивания, определенные по четырем образцам каркасных материалов каждого состава, испытанным на трение по втулкам из стали 40Х.

Таблица 4.6

Износостойкость и антифрикционные свойства каркасных материалов на основе бронзы

|

|

Состав материала |

|

Значения характеристик |

|

|||

|

(объемное содержание |

υ = 1м/с; рк = 1 МПа |

υ = 2м/с; рк = 0,5 МПа |

|||||

|

|

компонентов, %) |

f |

|

Ih, × 10-9 |

f |

|

Ih, × 10-9 |

1. |

Бронза (50) + фторопласт |

0,141 |

|

0,92 |

0,163 |

|

0,83 |

|

(47) |

+ С (3) |

|

|

|

|

|

|

|

2. |

Бронза (50) + фторопласт |

0,158 |

|

0,52 |

0,169 |

|

0,46 |

|

(44) |

+ С (6) |

|

|

|

|

|

|

|

3. |

Бронза (50) + фторопласт |

0,184 |

|

0,69 |

0,192 |

|

0,44 |

|

(41) |

+ С (9) |

|

|

|

|

|

|

|

4. |

Бронза (50) + фторопласт |

0,122 |

|

0,84 |

0,158 |

|

0,77 |

|

(47) |

+ Мо S2 (3) |

|

|

|

|

|

|

|

5. |

Бронза (50) + фторопласт |

0,152 |

|

0,48 |

0,162 |

|

0,38 |

|

(44) |

+ Мо S2 (6) |

|

|

|

|

|

|

|

6. |

Бронза (50) + фторопласт |

0,178 |

|

0,61 |

0,176 |

|

0,37 |

|

(41) |

+ Мо S2 (9) |

|

|

|

0,24 |

|

|

|

7. |

Бронза (50) + фторопласт |

0,21 |

|

1,08 |

|

0,88 |

||

(50) |

|

|

|

|

|

|

|

|

Коэффициент трения и износостойкость материалов зависят от количественных соотношений фторопласта с другими компонентами (графитом, МоS2) введенными в материал, и режимов трения. В

106

любом случае, как уже отмечалось, введение графита и МоS2 улучшает антифрикционные характеристики материалов, содержащих фторопласт. Оптимальное количество компонентов-добавок находится в пределах 5÷8 % (при приведенных режимах трения).

Для улучшения характеристик материалов наполненного типа при суммарном содержании наполнителей в количествах, близких к оптимальным, в зависимости от соотношений размеров частиц порошков фторопласта и бронзы достаточно введение компонен- тов-добавок в пределах 4÷8 % (табл. 4.7).

|

|

|

|

Таблица 4.7 |

||

|

Характеристики трения наполненных фторопластов |

|

||||

|

|

|

|

|

|

|

|

Состав материалов |

|

Значения характеристик |

|

||

(объемное содержание |

υ = 1 м/с; рк = 1 МПа |

υ = 2 м/с; рк = 0,5 МПа |

||||

|

компонентов, %) |

f |

Ih, × 10-9 |

f |

|

Ih, × 10-9 |

Фторопласт d = 1÷15 мкм |

0,126 |

0,23 |

0,142 |

|

0,14 |

|

(85) |

+ бронза (6) + Pb (9) |

|

|

|

|

|

Фторопласт d = 1÷15 мкм |

0,125 |

0,20 |

0,144 |

|

0,10 |

|

(85) |

+ бронза (9) + Pb (6) |

|

|

|

|

|

Фторопласт d = 1÷15 мкм |

0,132 |

0,28 |

0,141 |

|

0,015 |

|

(85) |

+ бронза (12) + Pb (3) |

|

|

|

|

|

Фторопласт d = 30÷160 мкм |

0,134 |

0,21 |

0,147 |

|

0,15 |

|

(80) |

+ бронза (11) + Pb (9) |

|

|

|

|

|

Фторопласт d = 30÷160 мкм |

0,132 |

0,18 |

0,145 |

|

0,11 |

|

(80) |

+ бронза (14) + Pb (6) |

|

0,26 |

|

|

|

Фторопласт d = 30÷160 мкм |

0,138 |

0,153 |

|

0,16 |

||

(80) |

+ бронза (17) + Pb (3) |

|

|

|

|

|

Фторопласт d = 30÷160 мкм |

0,147 |

0,28 |

0,156 |

|

0,21 |

|

(80) |

+ бронза (11) + МоS2 (9) |

|

|

|

|

|

Фторопласт d = 30÷160 мкм |

0,142 |

0,25 |

0,155 |

|

0,18 |

|

(80) |

+ бронза (14) + МоS2 (6) |

|

|

|

|

|

Фторопласт d = 30÷160 мкм |

0,152 |

0,34 |

0,162 |

|

0,22 |

|

(80) |

+ бронза (17) + МоS2 (3) |

|

|

|

|

|

Применение антифрикционных и уплотнительных материалов в условиях радиационного излучения требует использования в качестве основы материалов с повышенной стойкостью в радиацион-

107

ном поле. Наиболее подходящими материалами основ являются фторопласт-4МБ (ТУ П-207-68) и фторопласт–40 (МРТУ 6-05-817- 68), выпускаемые в виде гранул или некомкующихся тонкодисперсных порошков и обладающие высокой стойкостью к радиации. Введение фторопласта–4ДПТ в эти сополимеры снижает коэффициент трения. Износостойкость в большей степени повышается введением бронзы, свинца, графита, дисульфида молибдена.

Для приближения к оптимальным количественным соотношениям компонентов в композициях смеси готовили из порошков фто- ропласта–4ДПТ с размерами частиц 30÷160 мкм, бронзы с размерами частиц 1÷10 мкм и фторопласта–40 или -4МБ с размерами частиц менее 1 мкм. Применение порошков компонентов с такими размерами частиц обеспечивало наиболее выгодные условия формирования структуры наполненных материалов. При подготовке смесей сначала смешивали порошки фторопласта-4ДПТ и бронзы. При этом формировались гранулы с ядрами из частиц фторопласта4ДПТ и оболочками из частиц бронзы. Последующее смешивание полученной смеси с порошком фторопласта-40 или -4МБ обеспечивало образование еще одной оболочки из частиц тонкодисперсных порошков сополимеров. При прессовании таких смесей формируется структура материала, основа которого образуется спеканием порошковых компонентов наружных оболочек. Гранулы из фторопласта-4ДПТ и бронзы упорядоченно распределяются в основе-матрице.

Горячее прессование образцов материалов осуществляли при давлениях 30 МПа и температурах 565 ± 5 К с выдержкой в течение

90 мин.

В табл. 4.8 приведены средние значения коэффициентов трения

иинтенсивностей изнашивания, полученные при испытаниях по четырем образцам каждого состава материалов на основе фторо- пласта-40 по радиальной схеме трения.

При трении фторопласта-40, наполненного фторопластом-4ДПТ (образцы 1 и 2), как и при трении фторопласта-40 без наполнителя, на поверхности втулки не образуется защитная пленка, но снижается его коэффициент трения и незначительно (в 1,5÷2,5 раза) повышается износостойкость.

108

Таблица 4.8

Характеристики трения материалов на основе фторопласта-40

|

Содержание |

|

Значения характеристик |

|

||

|

υ = 1 м/с; рк = 1 МПа |

υ = 2 м/с; рк |

= 0,5 МПа |

|||

|

наполнителя, % |

|||||

|

f |

Ih, × 10-9 |

f |

|

Ih, × 10-9 |

|

|

|

|

||||

1. |

Фторопласт-4ДПТ (50) |

0,24 |

118,8 |

0,21 |

|

44,2 |

2. |

Фторопласт-4ДПТ (20) |

0,26 |

67,1 |

0,25 |

|

37,8 |

3. |

Фторопласт-4ДПТ (20) |

0,14 |

3,3 |

0,16 |

|

2,1 |

+ бронза БР ОС 6-6 (10) |

|

|||||

|

|

|

|

|

||

4. |

Фторопласт-4ДПТ (20) |

0,15 |

1,2 |

0,18 |

|

0,18 |

+ бронза БР ОС 6-6 (20) |

|

|||||

|

|

|

|

|

||

5. |

Без наполнителя |

0,37 |

142 |

0,33 |

|

93 |

Трение образцов композиций с фторопластом-4ДПТ и бронзой на основе фторопласта-40 сопровождается формированием пленки на поверхности втулки. При увеличении количества бронзы в композициях от 10 до 20 % износ уменьшается в 2,5÷12 раз (образцы 3 и 4) и 60÷200 раз в сравнении с композицией, содержащей только фторопласт-4ДПТ (образец 2). Состав композиции 4, износостойкость которой в 120÷500 раз выше износостойкости фторопласта40 (образец 5) можно принять близким к оптимальному для планирования эксперимента по оптимизации факторов, влияющих на свойства материалов.

4.5.Влияние размеров частиц и количественного соотношения компонентов на упругость и релаксационные свойства наполненных фторопластов

4.5.1.Определение модуля упругости, податливости

ирелаксации напряжений

Модули упругости полимеров определяют по упругим составляющим деформации образцов. Учитывая длительное действие нагрузок на уплотнительные элементы в процессе их работы и вид напряжений, возникающих в них, податливость и модуль упруго-

109

сти композиций определяли по результатам испытаний на ползучесть при сжатии. Испытания проведены на установке (рис. 4.46), позволившей определить и релаксацию напряжений.

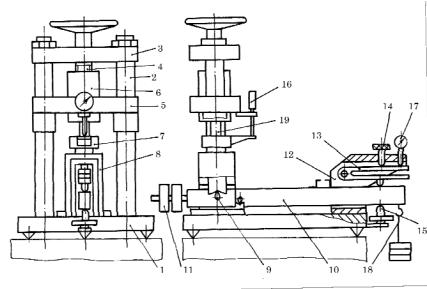

Рис. 4.46. Установка для испытаний на ползучесть и релаксацию напряжений

Установка включает основание 1, две направляющие колонки 2, скрепленные неподвижной траверсой 3 с винтом 4, подвижную траверсу 5 с резьбовой втулкой 6, столик 7, установленный в направляющих корпуса 8 и удерживаемый призматической опорой 9 рычага 10 с уравновешивающими грузами 11, узел нагружения, состоящий из корпуса 12, упругой V-образной, шарнирно закрепленной балки 13 и винта 14, ограничитель 15 и измерительные устройства (индикаторные головки с ценой деления 0,001 мм) 16 и 17 для измерения величины деформаций и нагрузок на образец. Для ступенчатого нагружения предусмотрена подвеска 18 с грузами.

Для испытания материалов на ползучесть образец 19 устанавливают на столик 7. Перемещением подвижной траверсы 5, контактирующей с верхним торцом образца, уравновешенный грузами 11 рычаг 10 выводят в среднее положение и установкой соответствующего груза на подвеску 18 создают усилие, действующее на

110