- •Основные понятия о формообразовании

- •Обработка металлов давлением

- •Пластическая деформация

- •Нагрев заготовок

- •Прокатка

- •Прессование

- •Волочение

- •Штамповка

- •Основные понятия в области обработки металлов резаньем

- •Элементы резанья и геометрия резца

- •Элементы и геометрия резца

- •Основы учения о резании

- •Контактные процессы в зоне резанья

- •Основы процесса сварки

- •Сварка плавления

- •Автоматическая дуговая сварка под флюсом

- •Сварка электронным лучом в вакууме

- •Сварка плазменной струей

- •Сварка в твердой фазе

- •Холодная сварка

- •Сварка ультразвуком

- •Диффузионная сварка в вакууме

- •Сварка трения

- •Классификация способов пайки

- •Реактивно-флюсовая пайка

- •Диффузионная пайка

- •Пайка чугуна

- •Пайка латуней

- •Пайка алюминия

- •Гальванические металлические покрытия

- •Нанесение пленок в вакууме

- •Нанесение пленок методом термического испарения

- •Испарители с резистивным нагревом

- •Нанесение пленок методом ионного распыления

Основные понятия о формообразовании

Существует 2 основных метода формовки сплавов: ковка и литье. Ковка относится к методам обработки в твердом состоянии, когда нагретые или холодные заготовки расплющивают и деформируют вручную (молотом)или прессом, либо плавятся и выливаются из тигля в литейную форму. Пластичные металлы могут протягиваться либо через фильеру или на прокатных волках. Ковка может быть ручной и механической. Ручная ковка может придать любую форму тонким листам или фасонному прокату (трубы). Ручные детали одного и того же изделия соединяют между собой методами сварки, пайки, с помощью заклепов или клеев. Литье позволяет получить отливки сложных форм, больших или малых размеров высокого художественного качества. Декор к таким литым изделиям может изготавливаться штамповкой и выполняются выколачиванием металлического листа пуансоном, называемого объемной чеканкой. Отчеканенные поверхности могут обрабатываться гравировкой при помощи штеца или штихеля. Иногда рисунок прочерчивается сквозь нанесенный на поверхность воск и протравливается кислотой. Возможно нанесение на поверхность изделия витой проволоки, называемой сканью или финифтью.

Обработка металлов давлением

ОМД основана на пластичности металлов, т.е. на их способности изменять форму без разрушения, под действием приложенных сил. Такая обработка приемлема для пластичных сплавов и не годится для хрупких. Наиболее пластичен свинец, который можно обрабатывать при комнатной температуре. Пластичность стали и других железо- содержащих сплавов в холодном состоянии ограниченно. Тогда как при нагреве их пластичность растет, как и способность к деформированию. Сплавы марганца и чугун не пластичны даже при нагреве и остаются хрупкими вплоть до расплавления. Они не могут обрабатываться давлением. Основными видами обработки давлением являются прокатка, прессование, волочение, ковка и штамповка. В основе всех способов обработки давлением лежит процесс пластической деформации, при котором изменяется форма без изменения массы. Все расчеты , формы и размеры тела основаны на законе постоянства объема. Объем тела до и после деформации остаются постоянными. B1=B2=const.

Изменение

формы тела может происходить в трех

направлениях, причем каждая точка

стремится в том направлении в котором

создается наименьшее сопротивление ее

перемещений. Это положение называется

законом

перемещения.

В случае возможности свободного

формоизменения в различных направлениях

наибольшая деформация происходит в том

направлении в котором происходит

наименьшее сопротивление всему

перемещению. При прокатке в двух волках

с поперечными насечками (рис. 1, а). течение

металла вдоль оси прокатки сдерживается

при круговых насечках (рис.1, б). металл

увеличится в поперечном направлении.

Правила наименьшего периметра при

осаживании: 1) превращение или любого

другого образца при его осаживании в

круговое (рис. 2). Любой процесс обработки

давлением характеризуется очагом

деформации и коэффициентом деформации.

Рассмотрим поведение металла при

продольной прокатке между двумя волками.

На рис. 3 показан очаг деформации при

прокатке. Разность высоты прокатываемой

заготовки до и после прокатки представляет

собой величину произведенной деформации

и называют линейным или абсолютным

обжатием. Δh=h0-h1.

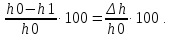

Отношение величины Δh

к первоначальной высоте сечения (h0)

называется относительным обжатием и

выражается в %.

Разность ширины сечений прокатываемого

металла до и после прокатки называется

уширением Δb=b1-b0.

Разность ширины сечений прокатываемого

металла до и после прокатки называется

уширением Δb=b1-b0.

Металл

при прокатке подвергается деформации

не по всей длине а на некотором участке,

который по мере вращения волков

перемещается по прокатываемому металлу.

Этот участок называется колесом

деформации и определяется другой ab,

по которой валок соприкасается с

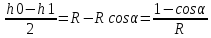

прокатываемым металлом. Дуга ab

называется дугой захвата. Угол α

образованный двумя радиусами, проведенными

из центра волка в точке a

и b

углом захвата. Тогда

.

.

Cosα=1

-

.

.

Длина

дуги захвата lg=2ΠR

.

При малых углах захвата до 200

дуга может приравниваться к хорде, тогда

ее длина АВ=

.

При малых углах захвата до 200

дуга может приравниваться к хорде, тогда

ее длина АВ= ,

определим основные коэффициенты,

характеризующие деформацию металла по

высоте, ширине и длине, а также связь

между ними. За счет производимого волками

уменьшения высоты, т.е. сжатия , длина

металла в виду постоянства его объема

будет увеличиваться. Отношение длины

l1

которую будет

иметь металл после выхода из волков к

первоначальной длине l0

называется вытяжкой

λ (λ=

,

определим основные коэффициенты,

характеризующие деформацию металла по

высоте, ширине и длине, а также связь

между ними. За счет производимого волками

уменьшения высоты, т.е. сжатия , длина

металла в виду постоянства его объема

будет увеличиваться. Отношение длины

l1

которую будет

иметь металл после выхода из волков к

первоначальной длине l0

называется вытяжкой

λ (λ= ), т.к. при прокатке l1>

l0

то λ>1.

Практически за один проход λ=1,1….1,6. Для

особо пластичных металлов может доходить

до 3-х.

), т.к. при прокатке l1>

l0

то λ>1.

Практически за один проход λ=1,1….1,6. Для

особо пластичных металлов может доходить

до 3-х.

По

высоте полоса тоже может менять свои

размеры, обозначен коэффициент деформации

по высоте или коэффициент уменьшения

высоты (рис. 3), а коэффициент деформации

по ширине β= =

= , определим взаимосвязь этих коэффициентов

деформации, V0=V1=h0b0l0=h1b1l1.

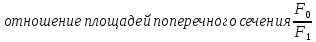

Обозначим площади поперечного сечения

полосы до прокатки F0=h0b0,

F1=h1b1-

после прокатки. Тогда площадь F0l0=F1l1;

, определим взаимосвязь этих коэффициентов

деформации, V0=V1=h0b0l0=h1b1l1.

Обозначим площади поперечного сечения

полосы до прокатки F0=h0b0,

F1=h1b1-

после прокатки. Тогда площадь F0l0=F1l1;

=

= ,

следовательно, сечения обратно

пропорционально длинам h0b0l0=h1b1l1.

,

следовательно, сечения обратно

пропорционально длинам h0b0l0=h1b1l1.

;

;

Из последнего

выражения можно выписать соотношение

всех коэффициентов между собой λ=

Из последнего

выражения можно выписать соотношение

всех коэффициентов между собой λ= .

.