- •1. Расчёт объёма выпуска деталей. Выбор типа производства. Расчёт такта (размера партии) выпуска деталей

- •2.2. Анализ технологичности конструкции детали

- •2.3. Выбор исходной заготовки и метода её изготовления

- •2.4.4. Выбор типов и определение технологических характеристик оборудования, приспособлений, режущего, вспомогательного и мерительного инструмента.

- •2.5.2 Определение промежуточных припусков, допусков и размеров обрабатываемых поверхностей, уточнение общих припусков и размеров заготовки

- •1.3.5.3 Расчёт и назначение режимов резания. Определение основного времени

- •2.5.4 Определение норм времени

- •2.6. Расчет настроечного размера

- •48 Лист Изм. Лист № докум. Подп. Дата тм.250904.000пз

1. Расчёт объёма выпуска деталей. Выбор типа производства. Расчёт такта (размера партии) выпуска деталей

Определим годовой объем выпуска деталей

![]()

где:

![]() шт.

- число деталей, идущих на одну СЕ;

шт.

- число деталей, идущих на одну СЕ;

![]() %

- процент запасных деталей.

%

- процент запасных деталей.

![]() .

.

Примем годовой объем выпуска деталей

![]() шт.

шт.

Определим такт выпуска деталей

![]() ,

,

где:

![]() ч.

- действительный годовой фонд времени

работы одного металлорежущего станка

при II-сменном режиме

работы.

ч.

- действительный годовой фонд времени

работы одного металлорежущего станка

при II-сменном режиме

работы.

![]() .

.

Определим коэффициент серийности

![]() ,

,

![]() где

где

![]() - среднее штучное время изготовления

одной детали.

- среднее штучное время изготовления

одной детали.

![]() .

.

Так как коэффициент серийности

изготовления детали

![]() ,

и учитывая тип и массу детали, то

проектируемое производство деталей

будет среднесерийным.

,

и учитывая тип и массу детали, то

проектируемое производство деталей

будет среднесерийным.

Определим размер производственной партии деталей

![]() ,

,

![]() .

.

Примем размер производственной партии

СЕ

![]() шт.

шт.

Определим число запусков деталей в месяц

![]() ,

,

![]() .

.

Примем число запусков деталей в месяц

![]() .

.

Определим фактическое количество деталей в производственной партии

![]() ,

,

![]() .

.

Примем фактическое количество деталей

в производственной партии

![]() шт.

шт.

2. Разработка технологического процесса изготовления детали

2.1. Служебное назначение детали

Деталь "Полюс катодный" является

узлом усилителя-пребразователя

сверхвысокой частоты и служит для

усиления сигналов по частоте и скорости

модуляции. Деталь работает в условиях

повышенных температур (до

![]() ),

в магнитных и электрических полях, в

обычной воздушной среде, однако внутренняя

поверхность детали работает в условиях

вакуума. Деталь в процессе работы не

несёт никаких механических нагрузок.

В связи с тем, что поверхности детали

работают в вакууме, все сопряжения

должны иметь высокую точность. При

работе изделия деталь испытывает

статические и незначительные вибрационные

нагрузки, так как некоторые поверхности

детали являются проводником магнитных

волн, то для оптимального выполнения

деталью своей функции в приборе

необходимо, чтобы на них имелось

специальное покрытие (меднение).

),

в магнитных и электрических полях, в

обычной воздушной среде, однако внутренняя

поверхность детали работает в условиях

вакуума. Деталь в процессе работы не

несёт никаких механических нагрузок.

В связи с тем, что поверхности детали

работают в вакууме, все сопряжения

должны иметь высокую точность. При

работе изделия деталь испытывает

статические и незначительные вибрационные

нагрузки, так как некоторые поверхности

детали являются проводником магнитных

волн, то для оптимального выполнения

деталью своей функции в приборе

необходимо, чтобы на них имелось

специальное покрытие (меднение).

2.2. Анализ технологичности конструкции детали

Рассматриваемая в данном курсовом проекте деталь "Полюс катодный" имеет ряд свободных поверхностей, основных и вспомогательных баз. Исполнительных поверхностей у детали нет.

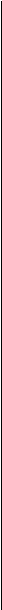

ОБ - комплект поверхностей, служащих

основными базами для установки детали

в изделия. Ими являются наружная

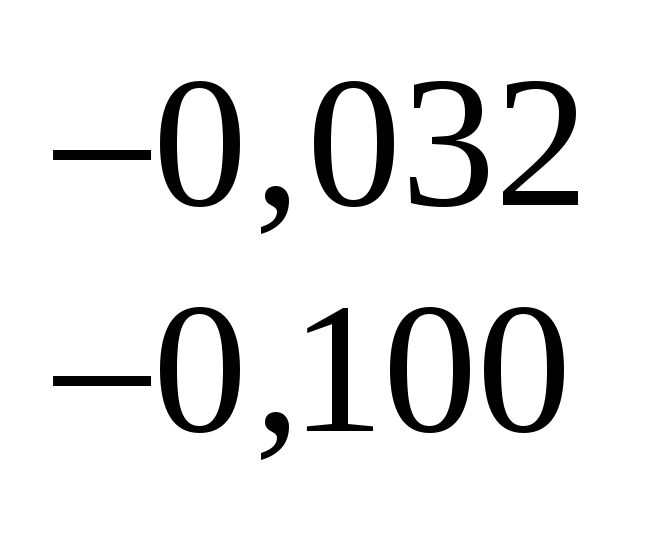

цилиндрическая поверхность 20![]() мм с шероховатостью поверхности Ra=2,5

мкм и плоскость, ограниченная поверхностями

20

мм с шероховатостью поверхности Ra=2,5

мкм и плоскость, ограниченная поверхностями

20![]() мм и 7,5+0,03 мм

с шероховатостью поверхности Ra=2,5.

Поверхность 20

мм и 7,5+0,03 мм

с шероховатостью поверхности Ra=2,5.

Поверхность 20![]() мм является двойной опорной базой, и

деталь при базировании лишается 2-х

степеней свободы. Плоскость, ограниченная

поверхностями 20

мм является двойной опорной базой, и

деталь при базировании лишается 2-х

степеней свободы. Плоскость, ограниченная

поверхностями 20![]() мм и 7,5+0,03 мм,

является установочной базой, и деталь

при базировании лишается 3-х степеней

свободы. В целом при базировании детали

в изделие у неё отнимается 5 степеней

свободы.

мм и 7,5+0,03 мм,

является установочной базой, и деталь

при базировании лишается 3-х степеней

свободы. В целом при базировании детали

в изделие у неё отнимается 5 степеней

свободы.

Рис. 1. Эскиз детали с классификацией поверхностей.

У детали имеются три комплекта вспомогательных баз (ВБ). Опишем их:

ВБ1 – комплект вспомогательных баз для

базирования пластины припоя; состоит

из плоскости, ограниченной цилиндрическими

поверхностями 20![]() мм и 43

мм и 43![]() с шероховатостью поверхности Ra=2,5

мкм.

с шероховатостью поверхности Ra=2,5

мкм.

ВБ2- комплект вспомогательных баз для базирования штифта, состоит из внутренней цилиндрической поверхности 2Н14 мм с шероховатостью поверхности Ra=2,5 мкм

ВБ3- комплект вспомогательных баз для базирования сопла корпуса, состоит из внутренней цилиндрической поверхности 7,5+0,03 мм с шероховатостью поверхности Ra=2,5 мкм.

Все остальные поверхности являются свободными.

Опишем остальные поверхности, подвергающиеся механической обработке и размеры взаимного расположения поверхностей:

-

43

мм с шероховатостью поверхности Ra=2,5

мкм – размер свободной поверхности;

мм с шероховатостью поверхности Ra=2,5

мкм – размер свободной поверхности; -

19+0,28 мм с шероховатостью поверхности Ra=2,5 мкм – размер свободной поверхности;

-

27+0,045 мм с шероховатостью поверхности Ra=2,5 мкм – размер свободной поверхности;

-

31-0,17 мм с шероховатостью поверхности Ra=2,5 мкм – размер свободной поверхности;

-

38+0,05 мм с шероховатостью поверхности Ra=2,5 мкм – размер свободной поверхности;

-

140,08 мм – размер взаимного расположения отверстий 2Н14 мм комплекта баз ВБ2;

-

фаски 245о и 0,345о с шероховатостью поверхности Ra=2,5 мкм – свободные поверхности;

-

8,4+0,03 мм – размер между ВБ1 и свободной поверхностью;

-

8,6+0,1 мм – размер между свободными поверхностями;

-

9,6+0,058 мм – размер между свободными поверхностями;

-

10,5+0,035 мм – размер между свободными поверхностями;

-

13-0,035 мм – размер между ОБ и свободной поверхностью;

-

0,3+0,035 мм – размер между ОБ и ВБ1;

-

соосность поверхностей цилиндрических 43

мм, 20

мм, 20 мм, 7,5+0,03 мм,

19+0,28 мм,

27+0,045 мм и

38+0,05 мм не

более 0,03 мм на радиус;

мм, 7,5+0,03 мм,

19+0,28 мм,

27+0,045 мм и

38+0,05 мм не

более 0,03 мм на радиус;

На деталь накладываются следующие технические требования и условия:

1. Заготовку отжечь в атмосфере водорода

при

![]() в течении 20 минут.

в течении 20 минут.

2. Покрытие поверхностей А – М3.

Отжиг предназначен для снятия остаточных напряжений в заготовке после черновой механической обработки Потому, что деталь является точной а остаточные напряжения являются причиной коробления изделия.

Применено медное покрытие с толщиной плёнки 3 мкм.

Все, указанные на чертеже детали "Полюс катодный", размеры и нормы точности соответствуют служебному назначению детали и проставлены правильно.

Произведём анализ конструкции детали на производственную технологичность. Для этого рассмотрим ряд признаков:

-

Конфигурация и материал детали позволяет применить заготовку как из сортового проката, (это сокращает объём заготовительных операций, однако расход металла увеличивается), так и штампованную.

-

Конфигурация детали позволяет применить в некоторых случаях стандартный режущий инструмент (проходные, подрезные, расточные резцы, свёрла, зенковка). Мерительный инструмент, в основном, будет специальный (гладкие калибры-пробки, калибры-скобы, шаблоны, специальные приспособления для измерения параметров при помощи индикаторов часового типа). Упростить конструкцию детали с целью полной унификации режущего и мерительного инструмента и ещё уменьшения объёма механической обработки не представляется возможным из-за своего служебного назначения.

-

Имеются ступенчатые глухие отверстия.

-

Имеются ступенчатые сквозные отверстия, что является технологичным.

-

Имеются сквозные отверстия с L/D<3.

-

Простановка размеров на чертеже детали позволяет выполнять обработку по принципу автоматического получения размеров на заранее настроенном оборудовании.

-

Большинство поверхностей выполнено по 12 квалитету точности. Имеются поверхности, выполненные по 8, 9, 10, 11. 14 квалитетам точности.

-

Расширить допуски на изготовление и снижение требований шероховатости применительно к отдельным поверхностям не представляется возможным ввиду служебного назначения самой детали и отдельных её поверхностей.

-

Деталь является тонкостенной.

-

Деталь проходит термическую обработку.

-

На заготовке детали отсутствуют резкие перепады в поперечных сечениях, острые рёбра закруглены или на них сняты фаски.

В целом, можно отметить, деталь технологична в производстве.