- •1. Расчёт объёма выпуска деталей. Выбор типа производства. Расчёт такта (размера партии) выпуска деталей

- •2.2. Анализ технологичности конструкции детали

- •2.3. Выбор исходной заготовки и метода её изготовления

- •2.4.4. Выбор типов и определение технологических характеристик оборудования, приспособлений, режущего, вспомогательного и мерительного инструмента.

- •2.5.2 Определение промежуточных припусков, допусков и размеров обрабатываемых поверхностей, уточнение общих припусков и размеров заготовки

- •1.3.5.3 Расчёт и назначение режимов резания. Определение основного времени

- •2.5.4 Определение норм времени

- •2.6. Расчет настроечного размера

- •48 Лист Изм. Лист № докум. Подп. Дата тм.250904.000пз

1.3.5.3 Расчёт и назначение режимов резания. Определение основного времени

Произведём подробный расчёт режимов резания на переходы 3 и 4 операции 010 "Токарно-револьверной с ЧПУ" [10]. Режимы резания на остальные переходы этой операции возьмём табличным способом. Результат расчётов занесём в табл. 11.

Определим режимы резания на третий переход.

Максимальный припуск на обработку составляет h=1,75 мм на сторону.

Назначим глубину резания t=1,75 мм.

Таблица 11. Режимы резания на операцию 010

|

№ |

Содержание перехода |

Припуск на сторону h, мм |

Глубина резания t, мм |

Число прохо-дов i |

Ско- рость резания V, м/мин |

Подача S, мм/мин |

Частота враще-ния n, об/мин |

Мощность резания N, кВт |

Основное время, tо, мин |

|

2 |

Подрезать торец как чисто |

1,5 |

1,5 |

1 |

125,6 |

160 |

800 |

0,78 |

0,169 |

|

3 |

Точить поверхность 46,5-0,62 мм на длину 14 мм |

1,75 |

1,75 |

1 |

73 |

250 |

500 |

1,13 |

0,064 |

|

4 |

Сверлить отверстие 6,8+0,36 мм длиной 14 мм |

3,4 |

3,4 |

1 |

5,34 |

37,5 |

250 |

0,08 |

0,507 |

|

5 |

Расточить отверстие с 6,8+0,36 мм до 18,5+0,52 мм длиной 10,5+0,2 мм |

5,85 |

1,5 |

4 |

58 |

200 |

1000 |

0,4 |

0,230 |

|

6 |

Расточить отверстие с 18,5+0,52 мм до 25,5+0,52 мм длиной 9,6+0,2 мм |

4 |

2 |

2 |

83 |

200 |

1000 |

0,73 |

0,106 |

|

7 |

Отрезать деталь в размер 15-0,33 мм |

3 |

3 |

1 |

88 |

120 |

600 |

1,14 |

0,210 |

Определим число рабочих ходов инструмента

![]() ,

,

![]() .

.

Примем число рабочих ходов инструмента i=1.

В качестве режущего инструмента используется токарный сборный резец для контурного точения 2101-0644 Т15К6 ГОСТ 20872-80.

Выберем подачу S=0,5 мм/об

Примем стойкость инструмента Т=60 мин.

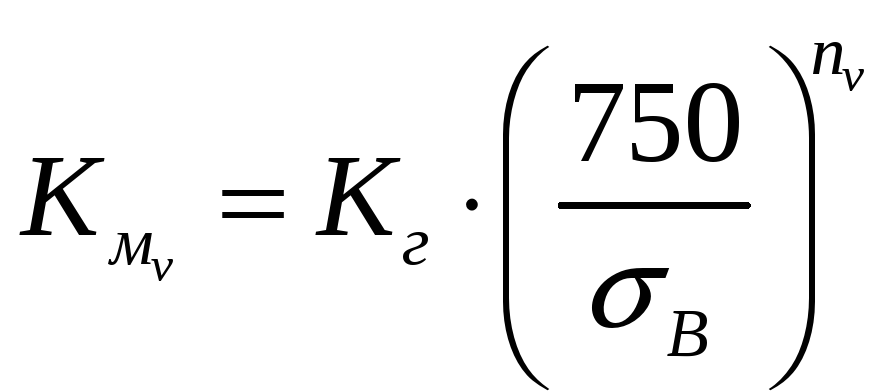

Определим коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

,

,

где:

![]() - коэффициент, характеризующий группу

стали по обрабатываемости, [10, табл. 2,

стр. 262];

- коэффициент, характеризующий группу

стали по обрабатываемости, [10, табл. 2,

стр. 262];

![]() - показатель степени при обработке

резцами, .

- показатель степени при обработке

резцами, .

![]() .

.

Определим рекомендуемую скорость резания.

![]() ,

,

где: Сv, m, x, y - коэффициент и показатели степеней, [10, табл. 17, стр. 269];

![]() - коэффициент, учитывающий влияние

инструментального материала на скорость

резания;

- коэффициент, учитывающий влияние

инструментального материала на скорость

резания;

![]() - коэффициент, учитывающий влияние

состояния поверхности заготовки на

скорость резания,

- коэффициент, учитывающий влияние

состояния поверхности заготовки на

скорость резания,

![]() - коэффициент, учитывающий влияние

главного угла в плане на скорость

резания,

- коэффициент, учитывающий влияние

главного угла в плане на скорость

резания,

![]() - коэффициент, учитывающий влияние

радиуса при вершине резца на скорость

резания,

- коэффициент, учитывающий влияние

радиуса при вершине резца на скорость

резания,

![]() .

.

Определим частоту вращения шпинделя соответственно рассчитанной скорости резания

![]() ,

,

![]() .

.

Корректируем частоту вращения по паспорту станка n=500 об/мин.

Определим истинную скорость резания

![]() ,

,

![]() .

.

Определим минутную подачу суппорта станка с ЧПУ

![]() ,

,

![]() .

.

Определим поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

![]() ,

,

![]()

Определим осевую силу резания

![]()

![]() - коэффициент, учитывающий влияние

главного угла в плане на составляющие

силы резания,

- коэффициент, учитывающий влияние

главного угла в плане на составляющие

силы резания,

![]() - коэффициент, учитывающий влияние

главного угла в плане на составляющие

силы резания,

- коэффициент, учитывающий влияние

главного угла в плане на составляющие

силы резания,

![]() .

.

Определим мощность потребную на резание

![]()

![]() .

.

![]() .

.

Определим основное время

![]() ,

,

![]() .

.

Определим режимы резания на четвёртый переход.

Максимальный припуск на обработку составляет h=3,4 мм на сторону.

Назначим глубину резания t=3,4 мм.

Определим число рабочих ходов инструмента

![]() .

.

Примем число рабочих ходов инструмента i=1

В качестве режущего инструмента используется спиральное сверло с коническим хвостовиком 2300-0309 Р6М5 ГОСТ 10902-77.

Выберем подачу S=0,15 мм/об ,

Примем стойкость инструмента Т=25 мин,

Определим коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

,

,

где:

![]() -

коэффициент, характеризующий группу

стали по обрабатываемости,

-

коэффициент, характеризующий группу

стали по обрабатываемости,

![]() - показатель степени при обработке

свёрлами,

- показатель степени при обработке

свёрлами,

![]() .

.

Определим рекомендуемую скорость резания.

![]() ,

,

где: Сv, m, x, y - коэффициент и показатели степеней,

![]() - коэффициент, учитывающий влияние

инструментального материала на скорость

резания,

- коэффициент, учитывающий влияние

инструментального материала на скорость

резания,

![]() .

.

Определим частоту вращения шпинделя соответственно рассчитанной скорости резания

![]() .

.

Корректируем частоту вращения по паспорту станка n=250 об/мин.

Определим истинную скорость резания

![]() .

.

Определим минутную подачу суппорта станка с ЧПУ

![]() .

.

Определим поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

![]() .

.

Определим осевую силу резания

![]()

где: Ср, q, y - коэффициент и показатели степеней,

![]() .

.

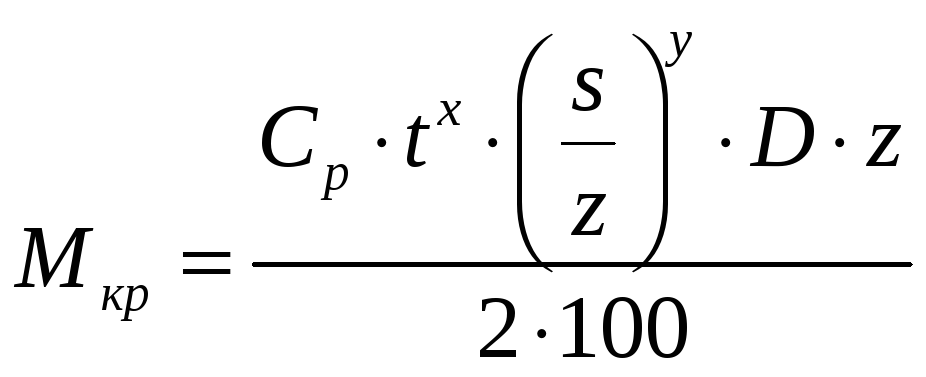

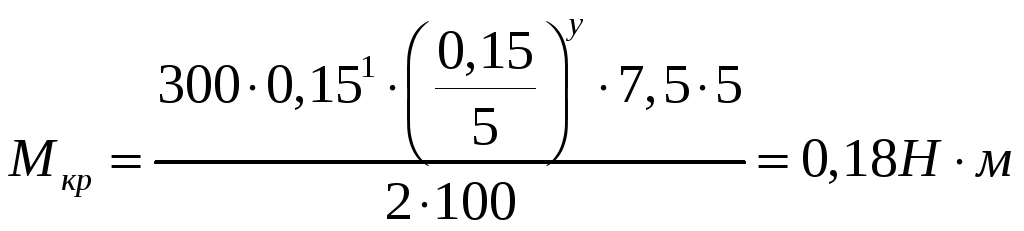

Определим крутящий момент при резании

![]()

где: Ср, q, y - коэффициент и показатели степеней,

![]() .

.

Определим мощность потребную на резание

![]() ,

,

![]() .

.

![]() .

.

Определим основное время

![]() .

.

Произведём подробный расчёт режимов резания на переходы 10 и 11 операции 070 "Токарно-револьверной с ЧПУ" [10]. Режимы резания на остальные переходы этой операции возьмём табличным способом. Результат расчётов занесём в табл. 12.

Определим режимы резания на десятый переход.

Максимальный припуск на обработку составляет h=0,2 мм на сторону.

Назначим глубину резания t=0,2 мм.

Определим число рабочих ходов инструмента

![]() .

.

Примем число рабочих ходов инструмента i=1.

Таблица 12. Режимы резания на операцию 070

|

№ |

Содержание перехода |

Припуск на сторону h, мм |

Глубина резания t, мм |

Число прохо-дов i |

Ско- рость резания V, м/мин |

Подача S, мм/мин |

Частота враще-ния n, об/мин |

Мощность резания N, кВт |

Основное время, tо, мин |

|

2 |

Точить торец в размер 13,5-0,07 мм |

1,5 |

1,5 |

1 |

108 |

80 |

800 |

0,41 |

0,134 |

|

3 |

Расточить отверстие 19,5+0,28 мм выдержав размер 10,5+0,035 мм |

0,5 |

0,5 |

1 |

74 |

120 |

1200 |

0,1 |

0,075 |

|

4 |

Расточить отверстие 37,5+0,25 мм выдержав размер 4 мм |

5,5 |

2 |

3 |

94 |

80 |

800 |

0,48 |

0,564 |

|

5 |

Расточить отверстие 25,5+0,13 мм длиной 9,4+0,09 мм |

0,5 |

0,5 |

1 |

83 |

100 |

1000 |

0,05 |

0,124 |

|

6 |

Расточить отверстие 27 +0,045 мм длиной 9,6+0,058 мм |

0,25 |

0,25 |

1 |

100 |

60 |

1200 |

0,04 |

0,210 |

|

7 |

Расточить проточку, выдерживая размеры 32-0,62 мм, 37,5+0,25 мм, 8,2+0,15 мм |

2,75 |

2,75 |

1 |

101 |

50 |

1000 |

0,42 |

0,184 |

|

8 |

Расточить проточку, выдерживая размеры 31-0,17 мм, 38+0,05 мм, 8,6+0,1 мм |

0,5 |

0,5 |

1 |

117 |

60 |

1200 |

0,09 |

0,322 |

|

9 |

Расточить фаски 0,345о и 245о |

2 |

2 |

1 |

117 |

60 |

1200 |

0,09 |

0,084 |

|

10 |

Зенкеровать отверстие 7,2+0,09 мм на проход |

0,2 |

0,2 |

1 |

6,78 |

150 |

300 |

0,02 |

0,087 |

|

11 |

Развернуть отверстие 7,5+0,03 мм на проход |

0,15 |

0,15 |

1 |

14,13 |

90 |

600 |

0,01 |

0,145 |

В качестве режущего инструмента используется зенкер цельный с цилиндрическим хвостовиком специальный 7,2 мм с материалом режущей части Р6М5.

Выберем подачу S=0,5 мм/об,

Примем стойкость инструмента Т=50 мин,

Определим рекомендуемую скорость резания.

![]() ,

,

где: Сv, q, m, x, y - коэффициент и показатели степеней,

![]() - коэффициент, учитывающий влияние

инструментального материала на скорость

резания,

- коэффициент, учитывающий влияние

инструментального материала на скорость

резания,

![]() - коэффициент, учитывающий влияние

состояния поверхности заготовки на

скорость резания,

- коэффициент, учитывающий влияние

состояния поверхности заготовки на

скорость резания,

![]() - коэффициент, учитывающий влияние

глубины обрабатываемого отверстия на

скорость резания,

- коэффициент, учитывающий влияние

глубины обрабатываемого отверстия на

скорость резания,

![]() .

.

Определим частоту вращения шпинделя соответственно рассчитанной скорости резания

![]() .

.

Корректируем частоту вращения по паспорту станка n=300 об/мин.

Определим истинную скорость резания

![]() .

.

Определим минутную подачу суппорта станка с ЧПУ

![]() .

.

Определим осевую силу резания

![]() ,

,

где: Ср, x, y - коэффициент и показатели степеней,

![]() .

.

Определим крутящий момент при резании

![]()

где: Ср, q, х, y - коэффициент и показатели степеней,

![]() .

.

Определим мощность потребную на резание

![]() .

.

![]() .

.

Определим основное время

![]() .

.

Определим режимы резания на одиннадцатый переход.

Максимальный припуск на обработку составляет h=0,15 мм на сторону.

Назначим глубину резания t=0,15 мм.

Определим число рабочих ходов инструмента

![]() .

.

Примем число рабочих ходов инструмента i=1

В качестве режущего инструмента используется развёртка машинная цельная с цилиндрическим хвостовиком 2363-1152 ГОСТ 16086-70.

Выберем подачу S=0,15 мм/об,

Примем стойкость инструмента Т=15 мин,

Определим рекомендуемую скорость резания

![]() ,

,

где: Сv, q, m, x, y - коэффициент и показатели степеней,

![]() - коэффициент, учитывающий влияние

инструментального материала на скорость

резания,

- коэффициент, учитывающий влияние

инструментального материала на скорость

резания,

![]() - коэффициент, учитывающий влияние

состояния поверхности заготовки на

скорость резания,

- коэффициент, учитывающий влияние

состояния поверхности заготовки на

скорость резания,

![]() - коэффициент, учитывающий влияние

глубины обрабатываемого отверстия на

скорость резания,

- коэффициент, учитывающий влияние

глубины обрабатываемого отверстия на

скорость резания,

![]() .

.

Определим частоту вращения шпинделя соответственно рассчитанной скорости резания

![]() .

.

Корректируем частоту вращения по паспорту станка n=600 об/мин.

Определим истинную скорость резания

![]() .

.

Определим минутную подачу суппорта станка с ЧПУ

![]() .

.

Определим крутящий момент при резании

,

,

где: Ср, x, y - коэффициент и показатели степеней,

.

.

Определим мощность потребную на резание по формуле 1.46

![]() .

.

![]() .

.

Определим основное время

![]() .

.