- •1. Расчёт объёма выпуска деталей. Выбор типа производства. Расчёт такта (размера партии) выпуска деталей

- •2.2. Анализ технологичности конструкции детали

- •2.3. Выбор исходной заготовки и метода её изготовления

- •2.4.4. Выбор типов и определение технологических характеристик оборудования, приспособлений, режущего, вспомогательного и мерительного инструмента.

- •2.5.2 Определение промежуточных припусков, допусков и размеров обрабатываемых поверхностей, уточнение общих припусков и размеров заготовки

- •1.3.5.3 Расчёт и назначение режимов резания. Определение основного времени

- •2.5.4 Определение норм времени

- •2.6. Расчет настроечного размера

- •48 Лист Изм. Лист № докум. Подп. Дата тм.250904.000пз

2.3. Выбор исходной заготовки и метода её изготовления

Материалом детали "Полюс катодный" служит сплав 10864-ВИ ТУ14-1-896-74. Сплав 10864-ВИ ТУ14-1-896-74 является полным аналогом углеродистой стали обыкновенного качества Ст3 ГОСТ 380-88. Химический состав стали Ст3 приведён в табл. 1. Физико-механические свойства стали Ст3 приведены в табл. 2.

Таблица 1. Химический состав стали Ст3

|

Содержание химических элементов, % |

|||

|

С |

Mn |

Si, не более |

Fe |

|

0,14-0,22 |

0,30-0,60 |

0,05 |

остальное |

Таблица 2. Физико-механические свойства стали Ст3

|

Механические свойства |

Технологические свойства |

||||

|

Предел прочности,

|

Относительное удлинение, , % |

Предел

текучести

|

Обрабатываемость резанием |

Свариваемость |

Пластичность при холодной обработке |

|

460 |

24 |

235 |

Высокая |

Высокая |

Высокая |

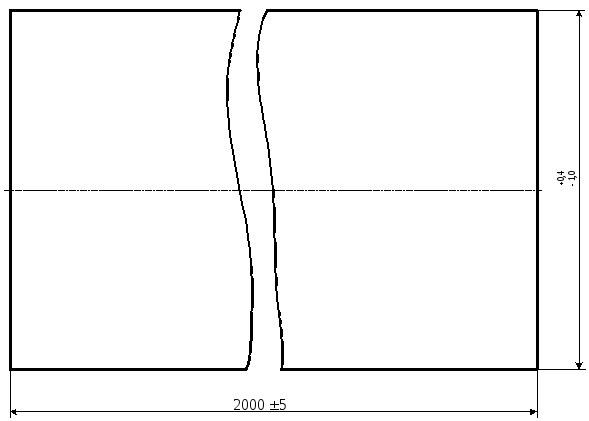

Анализируя тип производства, материал,

геометрические параметры и конфигурацию

детали "Полюс катодный" примем

заготовку на проектируемом производстве

из сортового круглого проката обычной

точности диаметром 50![]() мм ГОСТ 2590-88 и длиной 2000 мм. Укажем

заготовку на рис. 2.

мм ГОСТ 2590-88 и длиной 2000 мм. Укажем

заготовку на рис. 2.

Определим основные и дополнительные припуски на механическую обработку и занесём их в табл. 3.

Таблица 3. Таблица припусков для заготовки детали "Полюс катодный"

|

Чертёжный размер, мм |

Допуск размера детали, мм |

Допуск размера заготовки, мм |

Ra, мкм |

Основной припуск на сторону, мм |

Дополнительный припуск на сторону, мм |

Припуск на размер, мм |

Размер заготовки, мм |

|

13-0,035 |

0,035 |

10 |

2,5 |

--- |

--- |

--- |

20005 |

|

43 |

0,068 |

1600 |

2,5 |

1,6 1,6 |

3,5 3,5 |

7,0 |

50 |

Рис. 2. Эскиз заготовки.

2.4. Разработка технологического маршрута изготовления детали

2.4.1. Разработка варианта обработки отдельных поверхностей детали

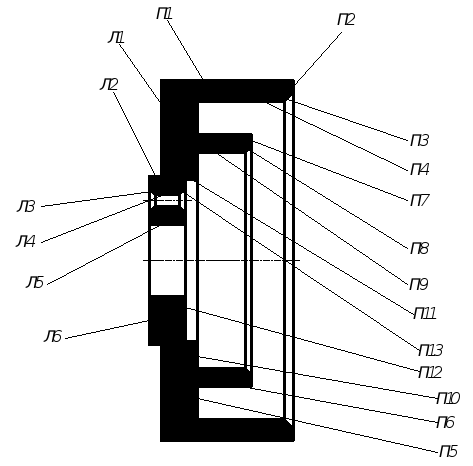

На основе анализа набора поверхностей детали (рис. 3.) и требований, предъявляемых к их точности и качеству (см. чертёж детали), произведём разработку варианта маршрута обработки отдельных поверхностей. В процессе разработки маршрута обработки выявим промежуточные и окончательные методы обработки каждой поверхности. Вариант разработанного маршрута обработки представлен в табл. 2.

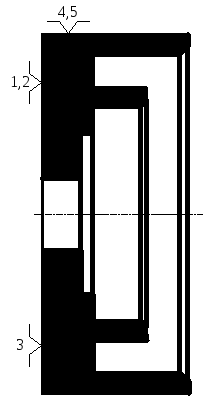

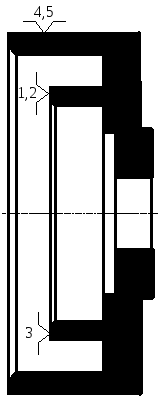

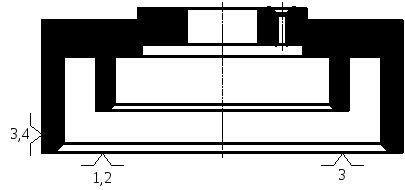

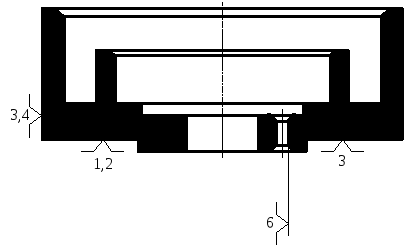

Рис. 3. Эскиз детали с нумерацией поверхностей

2.4.2. Выбор вариантов схем базирования заготовки

Произведём выбор схем базирования для каждой из планируемых операций.

На первой механической операции при базировании заготовка лишается 5 степеней свободы. В качестве черновых технологических баз на первой операции выступают поверхности П1 и П2. При этом поверхность П1 является двойной направляющей базой и лишает заготовку при базировании 4 степеней свободы; поверхность П2 является опорной базой и лишает заготовку 1 степени свободы. На операции производится черновая механическая обработка поверхностей Л5, Л6, П1, П2, П9, П10, П11. Схема базирования на первой механической операции приведена на рис. 4.

Таблица 4. Карта проектирования ТП механической обработки детали

|

Исходные данные |

Этапы обработки |

|||||||||||

|

Напр. досту-па |

Техн. компл. |

№ пов-ти |

Квал. точности |

Чист. Rа |

Э0 |

Э1 чернов |

Э2 |

Э3 получистов. |

Э4 |

Э5 |

Э6 |

Э7 чистов. 1 |

|

Л |

|

1 |

9 |

2,5 |

ПРОКАТ |

Черновое точение |

|

Получистовое точение |

|

|

|

|

|

Л |

|

2 |

10 |

2,5 |

|

Получистовое точение |

|

|

|

Чистовое точение |

||

|

Л |

|

3 |

14 |

2,5 |

|

Зенкование |

|

|

|

|

||

|

Л |

|

4 |

14 |

2,5 |

|

Сверление |

|

|

|

|

||

|

Л |

|

5 |

8 |

2,5 |

Сверление |

Зенкерование |

|

|

|

Развёртывание |

||

|

Л |

|

6 |

9 |

2,5 |

Черновое точение |

|

|

|

|

Чистовое точение |

||

|

П |

|

1 |

9 |

2,5 |

Черновое точение |

Получистовое точение |

|

|

|

Чистовое точение |

||

|

П |

|

2 |

9 |

2,5 |

Черновое точение |

|

|

|

|

Чистовое точение |

||

|

П |

|

3 |

14 |

2,5 |

|

Получистовое растачивание |

|

|

|

|

||

|

П |

|

4 |

9 |

2,5 |

|

Получистовое растачивание |

|

|

|

Чистовое растачивание |

||

|

П |

|

5 |

11 |

2,5 |

|

Получистовое растачивание |

|

|

|

|

||

|

П |

|

6 |

11 |

2,5 |

|

Получистовое растачивание |

|

|

|

|

||

|

П |

|

7 |

9 |

2,5 |

|

Получистовое растачивание |

|

|

|

Чистовое растачивание |

||

|

П |

|

8 |

14 |

2,5 |

|

Получистовое растачивание |

|

|

|

|

||

|

П |

|

9 |

8 |

2,5 |

Черновое растачивание |

Получистовое растачивание |

|

|

|

Чистовое растачивание |

||

|

П |

|

10 |

10 |

2,5 |

Черновое растачивание |

Получистовое растачивание |

|

|

|

Чистовое растачивание |

||

|

П |

|

11 |

12 |

2,5 |

Черновое растачивание |

Получистовое растачивание |

|

|

|

|

||

|

П |

|

12 |

9 |

2,5 |

|

Получистовое растачивание |

|

|

|

|

||

|

П |

|

13 |

14 |

2,5 |

|

Зенкование |

|

|

|

|

||

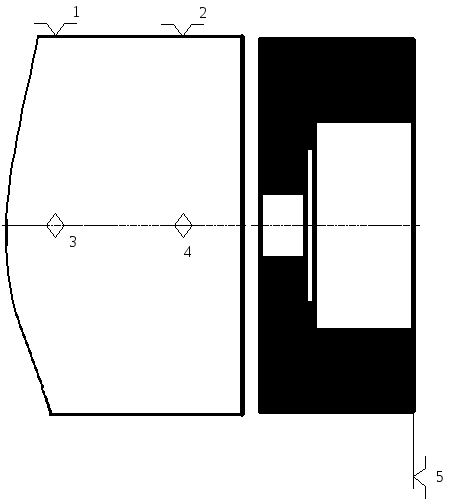

На второй механической операции при базировании заготовка лишается 5 степеней свободы. В качестве базовых выступают поверхности П2 и П9. При этом поверхность П2 является установочной базой и лишает заготовку 3 степеней свободы; а поверхность П9 является двойной опорной базой и лишает заготовку 2 степеней свободы. На данной операции ведётся получистовая и чистовая механическая обработка поверхности П1. Схема базирования на второй механической операции приведена на рис. 5.

Рис. 4. Схема базирования на 1 механической операции

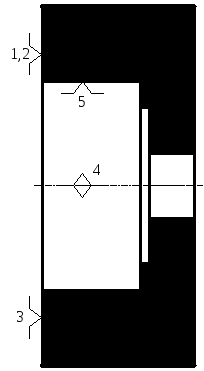

На третьей механической операции при базировании заготовка лишается пяти степеней свободы. В качестве базовых выступают поверхности П1 и Л6. При этом поверхность Л6 является установочной базой и лишает заготовку 3 степеней свободы; а поверхность П1 является двойной опорной базой и лишает заготовку 2 степеней свободы. На операции ведётся получистовая и чистовая механическая обработка поверхностей П2, П3, П4, П5, П6, П7, П8, П9, П10, П11, П12 и Л5. Схема базирования на третьей механической операции приведена на рис. 6.

Рис. 5. Схема базирования на 2 механической операции

Рис. 6. Схема базирования на 3 механической операции

На четвёртой механической операции при базировании заготовка лишается пяти степеней свободы. В качестве базовых выступают поверхности П7 и П1. При этом поверхность П7 является установочной базой и лишает заготовку 3 степеней свободы; а поверхность П1 является двойной опорной базой и лишает заготовку 2 степеней свободы. На операции ведётся получистовая механическая обработка поверхностей Л1, Л2 и Л6. Схема базирования на четвёртой механической операции приведена на рис. 7.

Рис. 7. Схема базирования на 4 механической операции

На пятой механической операции при базировании заготовка лишается пяти степеней свободы. В качестве базовых выступают поверхности П7 и П1. При этом поверхность П7 является установочной базой и лишает заготовку 3 степеней свободы; а поверхность П1 является двойной опорной базой и лишает заготовку 2 степеней свободы. На операции ведётся механическая обработка 3-х комплектов поверхностей Л3 и Л4. Схема базирования на пятой механической операции приведена на рис. 8.

Рис. 8. Схема базирования на 5 механической операции

На шестой механической операции при базировании заготовка лишается шести степеней свободы. В качестве базовых выступают поверхности Л1 и П1 и одна из поверхностей Л4. При этом поверхность Л1 является установочной базой и лишает заготовку 3 степеней свободы; а поверхность П1 является двойной опорной базой и лишает заготовку 2 степеней свободы; поверхность Л4 является опорной базой и лишает заготовку 1 степени свободы. На операции ведётся механическая обработка (зенкование) 3-х комплектов поверхности П13. Схема базирования на шестой механической операции приведена на рис. 9.

Рис. 9. Схема базирования на 6 механической операции

2.4.3. Разработка маршрута обработки заготовки

Анализируя технические требования и геометрические параметры поверхностей детали "Полюс катодный", размерные связи между ними (см. чертёж детали), схемы базирования, размер производственной партии, составляем маршрутный процесс обработки детали "Полюс катодный", учитывая необходимое количество вспомогательных операций.

Маршрутный технологический процесс механической обработки детали "Полюс катодный" будет выглядеть следующим образом:

010 Токарно-револьверная с ЧПУ;

020 Контрольная;

030 Термическая;

040 Контрольная;

050 Токарно-винторезная;

060 Контрольная;

070 Токарно-револьверная с ЧПУ;

080 Контрольная;

090 Токарно-винторезная с ЧПУ;

100 Контрольная;

110 Вертикально-сверлильная с ЧПУ;

120 Контрольная;

130 Вертикально-сверлильная;

140 Контрольная;

150 Слесарная;

160 Контрольная;

170 Гальваническая;

180 Контрольная.

Большое количество контрольных операций обусловлено тем, что деталь является точным изделием радиоэлектронной аппаратуры, и её параметры необходимо контролировать после каждой операции механической обработки.

На токарных операциях применены токарно-винторезный станок (для обработки чистовой технологической базы) токарно-револьверные станки с ЧПУ (возможность работы как с цанговым патроном, так и с трёхкулачковым, количество позиций для инструмента в РГ более 6 (включая электромеханический упор), возможность многостаночного обслуживания), токарно-винторезный станок с ЧПУ (имеет меньшее количество позиций для инструмента в РГ).

Слесарная операция необходима для удаления заусенцев перед гальванической операцией.

Приведённый выше маршрутный технологический процесс механической обработки детали представлен в комплекте технологической документации к настоящему дипломному проекту.