- •Министерство путей сообщения рф

- •Уральский государственный университет путей сообщения

- •Утверждаю

- •Задание

- •Календарный план

- •Реферат

- •Введение

- •1 Вагонное депо по ремонту пассажирских вагонов

- •1.2 Основные производственные участки пассажирского

- •1.3 Разработка генерального плана пассажирского депо

- •Назначение и особенности конструкции автосцепного устройства

- •Основные неисправности автосцепного оборудования и причины их появления

- •Организация работ в участке ремонта автосцепного оборудования

- •4.1 Назначение и характеристика отделения. Определение производственной мощности, площади и рабочей силы отделения

- •По расчету

- •4.2 Выбор технологического оборудования участка и разработка схемы технологической планировки участка с размещением оборудования

- •4.4 Расчет норм времени на сварочно-наплавочные

- •По расчету

- •Расчет расхода материала

- •Нормирование и тарификация технологического процесса

- •4.5 Неразрушающие методы контроля деталей автосцепонго устройства

- •Приспособление для сварки и наплавки на корпусе автосцепки

4.2 Выбор технологического оборудования участка и разработка схемы технологической планировки участка с размещением оборудования

Выбор оборудования осуществляется при обеспечении следующих условий:

соответствие основных размеровгабаритным размерам обрабатываемых деталей при наиболее полном использовании оборудования по мощности;

наименьшие затраты времени на обработку, при наименьшей стоимости;

возможность приобретения по наименьшей отпускной цене.

Одновременно с выбором оборудования устанавливается перечень необходимых приспособлений для выполнения операций соответствующих технологическому процессу, и обеспечивающих качественное выполнение работ.

Перечень технологического оборудования, используемого в отделении по ремонту автосцепного устройства приведен в таблице 2.

Таблица 2 – Ведомость технологического оборудования отделения по ремонту автосцепного устройства

|

Наименование оборудования |

Коли-чество |

Разработчик, № проекта |

Техническая характеристика |

|

1 |

2 |

3 |

4 |

|

Моечная машина |

1 |

ПКБ ЦВ МПС Т 275 – 01 |

Мощность нагревательных элементов – 2 кВт, объем резервуара для хранения моечного раствора – 40 л. |

|

Стенд карусельного типа |

2 |

ПКБ ЦВ Т 919 |

Вместимость – 12 корпусов автосцепки |

|

Конвейер для корпусов автосцепок |

2 |

|

Мощность электродвигателя - 1,5 кВт |

|

Конвейер для погло-щающих аппаратов |

1 |

|

Мощность электродвигателя - 3 кВт |

|

Кран-укосина |

1 |

|

Грузоподъемность – 0,2 т. |

|

Кран-балка |

1 |

|

Грузоподъемность – 1 т. |

|

Сварочный транс-форматор |

2 |

ВД - 502 |

Предел регулирования сварочного тока 50…500 А., номинальное напряжение 40 В, коэффициент мощ-ности – 0,9, масса – 500 кг. |

|

Сварочный полуав-томат |

1 |

ПДПГ – 500 |

Диаметр электродной прово-локи – 0,8…2 мм., скорость подачи – 41,7…200 мм/с., максимальный сва-рочный ток - 500 А. |

|

Пресс для сжатия поглощающих аппа-ратов |

1 |

ПКБ ЦВ МПС В - 539 |

Усилие сжатия – 500 кН. |

|

Дефектоскоп ферро-зондовый |

1 |

ДФ - 103 |

Глубина распознавания дефекта до 5 мм. |

|

Дефектоскоп маг-нитно-порошковый |

2 |

МД – 12 – ПШ |

Глубина распознавания дефекта до 4 мм. |

Ремонт деталей автосцепного устройства в отделении организован по принципу поточности производства с применением поточно-конвейерных линий и грузоподъёмных механизмов.

В соответствии с технологическим процессом отделение по ремонту автосцепного устройства включает в себя участки: ремонта корпусов автосцепок с деталями механизмов;ремонта поглощающих аппаратов и участок производства сварочных работ.

Схема отделения по ремонту автосцепного устройства с размещением оборудования приведена на рисунке 3.10

Технология ремонта автосцепного устройства

Перед снятием автосцепки в вагоносборочном участке бригадир отделения по ремонту автосцепного оборудования производит предварительный осмотр и обмер автосцепки на вагоне шаблоном 893р, проверяет износ малого зуба и расстояние от ударной стенки зева до тяговой поверхности и делает меловые пометки.

Автосцепки и упряжные устройства подаются в отделение, на ремонт электрокаром в транспортировочных кассетах 23, обеспечивающих возможность их перемещения. Кассеты подаются для очистки в моечную машину 22, затем их сушат. После этого кассеты с автосцепками в зону действия крана-укосины 21 устанавливаются на поворотный стенд 20 карусельного типа, где автосцепку разбирают, осматривают и проверяют корпус шаблонами, детали автосцепки осматривают на столе 17. Детали, имеющие черезмерные износы, а также трещины, допускаемые к заварке, подаются по транспортерам накопителям 5 (для корпусов) и 16 (для мелких деталей) в сварочную кабину для наплавки. Корпуса проверяют на столе для неразрушающего контроля 4 дефектоскопом типа ДФ-103 и устанавливают на сборочный стенд 19 по конструкции аналогичный 20.

Рисунок 10 – Схема отделения по ремонту автосцепного устройства с расстановкой оборудования

Наплавляют изношенные корпуса автосцепки на стенде 10, а мелкие детали – на сварочном столе 7. Поверхности контура зацепления ремонтируют наплавкой с помощью полуавтомата 9 типа ПДПГ-500 и с помощью кран-балки 6 подаются на участок механической обработки отделения. Наплавленные поверхности деталей обрабатывают на фрезерном 11 и обдирочно-шлифовальном 12 станках. Подача отремонтированных мелких деталей из сварочной кабины на участок механической обработки осуществляется транспортером 18. Обработанные детали проверяют шаблонами на столе 15 , имеющем тески 14, а затем на стенде 19 производят сборку.

Тяговые хомуты осматривают и проверяют на площадке 4. Хомуты требующие ремонта, подаются с помощью транспортера на сварку. Наплавка хомутов осуществляется на столе 7, а обработка наплавленных мест – на станке 12.

Поглощающие аппараты проверяют на стеллаже 24. Неисправные разбирают на прессе 3, там же производят и сборку аппаратов. После ремонта или осмотра поглощающие аппараты устанавливают на транспортер 2.

Для проверки клиньев тягового хомута и упорных плит служит контрольный стол 24, оборудованный дефектоскопом.

Отремонтированные и собранные автосцепки и тяговые хомуты с поглощающими аппаратами принимаются от исполнителей сменным бригадиром контрольного пункта автосцепки, который за каждые принятые после ремонта автосцепки и тяговые хомуты должны учинить подпись в журнале ремонта автосцепного устройства.

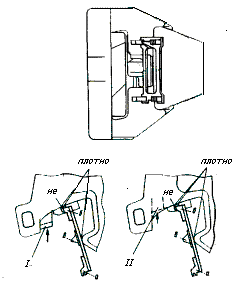

Контур зацепления собранной автосцепки проверяют проходным шаблоном 828р, при этом лапу замкодержателя вжимают заподлицо с ударной поверхностью зева корпуса (рисунок 11).

Рисунок 11– Проверка контура зацепления собранной автосцепки шаблоном 828р

Шаблон должен свободно проходить по всей высоте головы автосцепки. При этом плоскость шаблона должна быть перпендикулярна ударной стенке зева.

Для проверки действия предохранителя от саморасцепа шаблон 820р устанавливают в зеве собранной автосцепки так, чтобы он ребром со стороны не проходного выреза 27 мм нажимал на лапу замкодержателя и своим листом прилегал к носку большого зуба , рисунок 12.

Рисунок 12 – Проверка действия замка от саморасцепа автосцепки шаблоном 820р

Предохранитель считают действующим если при указанном положении шаблона замок от нажатия на его торец уходит внутрь кармана корпуса только до упора предохранителя в противовес замкадержателя (позиция I).

Д ля

выявления возможности преждевременного

включения предохранителя при сцеплении

автосцепок, шаблон 820р устанавливают

так, чтобы он ребром со стороны проходного

выреза 35 мм нажимал на лапу замкодержателя

и своим листом прилегал к носку большого

зуба (рисунок 13)

ля

выявления возможности преждевременного

включения предохранителя при сцеплении

автосцепок, шаблон 820р устанавливают

так, чтобы он ребром со стороны проходного

выреза 35 мм нажимал на лапу замкодержателя

и своим листом прилегал к носку большого

зуба (рисунок 13)

Рисунок 13 – Выявление возможности преждевременного включения предохранителя шаблоном 820р

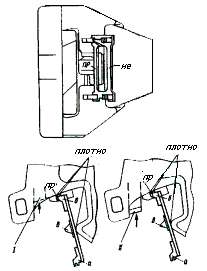

При этом упоры

![]() должны быть прижаты к ударной стенке

зева. Механизм автосцепки считают

годным, если при нажатии на торец замок

беспрепятственно уходит в карман

корпуса на весь свой ход (позицияI).

должны быть прижаты к ударной стенке

зева. Механизм автосцепки считают

годным, если при нажатии на торец замок

беспрепятственно уходит в карман

корпуса на весь свой ход (позицияI).

Д ля

проверки надежности удержания замка в

расцепленном положении до разведения

вагонов шаблон 820р устанавливается так,

чтобы на лапу замкадержателя нажимало

ребро со стороны выреза 25 мм (рисунок

14) с надписью“Проверка

расцепления”.

ля

проверки надежности удержания замка в

расцепленном положении до разведения

вагонов шаблон 820р устанавливается так,

чтобы на лапу замкадержателя нажимало

ребро со стороны выреза 25 мм (рисунок

14) с надписью“Проверка

расцепления”.

Рисунок 3.14 - Проверка шаблоном 820р надежности удержания замка в расцепленном состоянии

Удерживая шаблон в таком положении, поворотом валика подъемника уводят замок до отказа внутрь кармана корпуса, а затем освобождают валик. Автосцепка считается годной (позиция I), если замок удерживается в верхнем положении до тех пор, пока лапа замкадержателя прижата ребром к шаблону, и если он опускается под действием своего веса после прекращения нажатия, причем другие детали механизма беспрепятственно возвращаются в исходное положение.

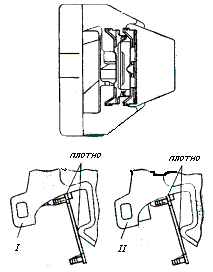

Для определения возможности расцепления автосцепок, когда лапа замкадержателя прижата заподлицо со стенкой зева (положение в сжатом состоянии), нужно прямолинейным ребром шаблона 820р нажать на лапу замкадержателя так, чтобы ребро по всей длине прилегало к ударной стенке зева автосцепки, причем лист шаблона должен быть прижат к носку большого зуба (рисунок 3.15).

Удерживая шаблон в таком положении, поворачивают валик подъемника до отказа, чтобы увести замок на весь ход и поставить механизм в расцепленное положение.

А втосцепка

годна, если при движении замка лапа

замкадержателя не отжимает шаблон от

ударной стенки зева, механизм удерживается

в положении расцепления и все его детали

после отвода шаблона беспрепятственно

возвращаются в исходное положение.

втосцепка

годна, если при движении замка лапа

замкадержателя не отжимает шаблон от

ударной стенки зева, механизм удерживается

в положении расцепления и все его детали

после отвода шаблона беспрепятственно

возвращаются в исходное положение.

Рисунок 3.15 - Проверка шаблоном 820р возможности расцепления механизма автосцепки при жатой заподлицо со стенкой зева лапе замкадержателя

Отремонтированные корпуса автосцепок с деталями механизмов и упряжные устройства укладываются в транспортировочные кассеты с помощью кран-балки и подаются в вагоносборочный участок на электрокаре, где слесари по ремонту автосцепного оборудования вагоносборочного участка устанавливают их на вагоны. Собранное и установленное на вагоне автосцепное оборудование должно отвечать требованиям Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог ЦВ-ВНИИЖТ-494, приведенным в таблице 3 /12/.

Таблица 3 – Требования, предъявляемые к автосцепному устройству после деповского ремонта

|

Контролируемые параметры |

Размер |

|

Расстояние от упора головы корпуса автосцепки до ударной грани розетки (для поглощающих аппаратов Ш – 1 – ТМ, Ш – 1 - Т) |

не менее 70 не более 90 мм |

|

Высота автосцепки над головками рельсов |

1080 – 1000 мм |

|

Разница между высотами автосцепок по обоим концам вагона |

Не более 25 мм |

|

Отклонение автосцепки относительно горизонтали:

|

не более 10 мм не более 3 мм |

|

Зазор между верхней плоскостью хвостовика и потолком ударной розетки на расстоянии 15 - 20 мм от ее кромки |

не менее 25 и не более 400 мм |

Кроме указанных параметров автосцепное устройство должно отвечать следующим требованиям:

автосцепка должна свободно перемещаться из среднего положения в крайнее от усилия, приложенного человеком, и возвращаться обратно под действием собственного веса;

длина цепи расцепного привода должна быть отрегулирована. Рукоятка расцепного рычага должна укладываться на полочку фиксирующего кронштейна так, что бы нижняя часть замка не выступала наружу от вертикальной стенки зева.

Поглощающий аппарат должен прилегать к задним упорам и через упорную плиту к передним упорам. Ослабленные заклепки упоров и ударной розетки должны быть переклепаны, болтовые соединения закреплены.