Курс лекций по ТОО молоко.3-4 курсы ИТФ

.pdf

Обычно такие расходомеры состоят из двух основных элементов: первичного преобразователя импульсов (ПРИМ) и измерительного устройства (ИУ). В основе работы ПРИМ положено явление электромагнитной индукции.

При прохождении измеряемой жидкости через магнитное поле, созданное в трубопроводе, в ней, как в движущемся проводнике, наводится ЭДС, пропорциональная средней скорости потока. При постоянном сечении трубопровода ЭДС пропорциональна объемному расходу жидкости.

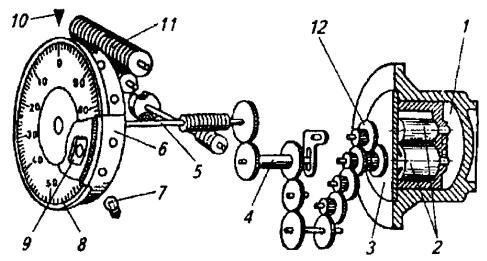

Рис. 4 . Шестеренный счетчик:

1 — камера; 2 — шестерни; 3 — перегородка; 4 — блок сменных шестерен; 5 — вал; 6 — рамка с отверстиями; 7—лампочка; 8 — шкала; 9 — фотосопротивление; 10 — стрелка; 11

— указатель; 12 — ведущая шестерня счетного механизма.

101

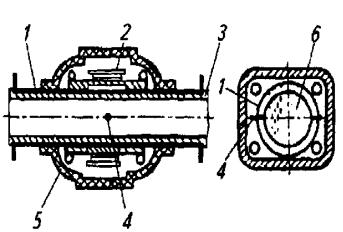

Рис. 5. Первичный преобразователь импульсов расходомера:

овод; 2 — электромагнит; 3 — элсктроизоляция (фторопласт-4); 4— электроды; 5 — кожух; 6— магнитное поле

один из вариантов ПРИМ показан на рис.5. Он представляет собой немагнитный отрезок трубопровода, внутренняя поверхность которого покрыта электроизоляцией. Внутри трубы друг против друга размещены два электрода, соединенные с ИУ. С внешней стороны трубопровода укреплен электромагнит, создающий равномерное магнитное поле. Между электродами возникает электродвижущая сила, величина которой зависит от скорости потока молока.

Измерительное устройство обеспечивает преобразование сигнала ПРИМ в выходной сигнал постоянного тока или частотный. При этом ИУ выполняет индикацию мгновенного расхода, интегрирование его во времени ( контроль объема) и управление дозированием.

В молочной промышленности применяют счетчики-

расходомеры |

ИР- 4 3 |

( Эстония) , |

РОСТ- 1 |

МП |

и |

микропроцессорный |

счетчикрасходомер |

РОСТ- 4 МП |

|||

( Россия) . |

|

|

|

|

|

ИР- 4 3 выпускают с |

диаметрами |

условного |

прохода |

3 6 , |

|

5 0 и 8 0 мм |

, что |

позволяет измерять расход жидкости |

в |

диапазоне 0 |

, 5 . . . 6 0 |

м3 / ч. Температура измеряемого молока |

|

не выше 6 0 |

° С. Относительная погрешность измерения ± |

1 |

|

% . |

|

|

|

РОСТ- 1 МП выпускают с диаметрами условного прохода первичного преобразователя 1 5 , 3 2 , 5 0 и 8 0 мм. Диапазоны измерений 0 , 1 . . . 1 и 6 . . . 6 0 м3 / ч при температуре 2 . . . 7 0 ° С и давлении 0 , 6 МПа. Относительная погрешность расходомера ± 0 , 5 % . РОСТ- 4 МП имеет такую же

102

характеристику и адаптирован к системе автоматического контроля технологических процессов на базе микропроцессорной техники.

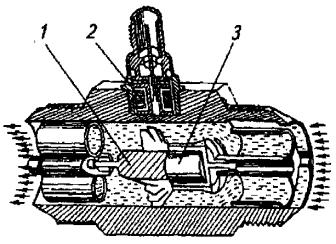

Работа датчика турбинного расходомера также основана на явлении электромагнитной индукции. В качестве исполнительного органа такого датчика служит турбинка с встроенным в нее магнитом (рис. 6.). Под давлением протекающего молока турбинка вращается. Частота ее вращения, пропорциональная скорости потока, преобразуется в электрические сигналы, которые подаются на электронный блок. Погрешность показаний ±0,25...0,5%.

Рис. 6. Датчик турбинного расходомера:

1 — турбинка; 2 — катушка; 3 — магнит

ВОПРОС №3. Молокоприёмные баки.

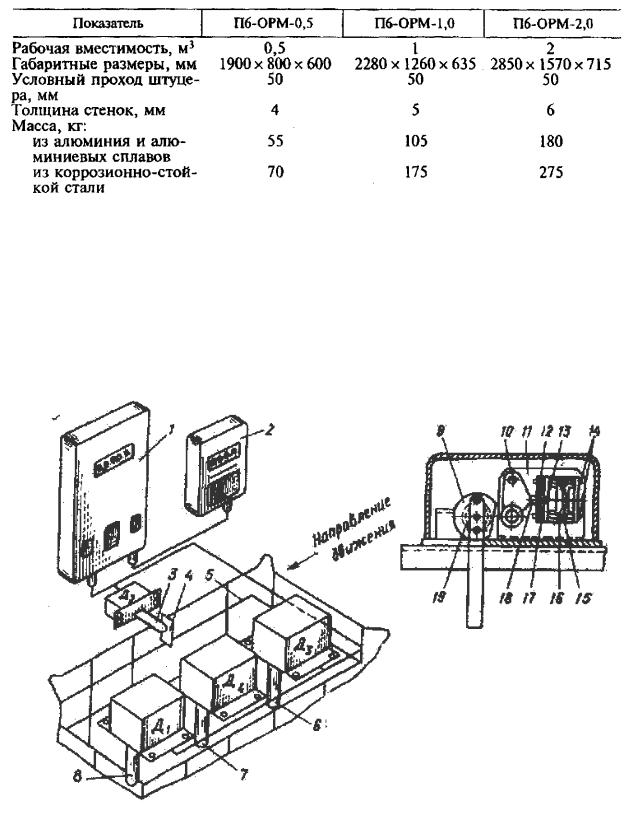

Молокоприемные баки используют как буферные после приемки молока с использованием счетчиков и молочных весов. При наличии электронной весоизмерительной системы приемные баки емкостью 2.0; 6.3; 8.0 и 12.0 т., изготавливают из нержавеющей стали и устанавливают их на специальных стойках, передающих давление на тепзометрические датчики. В других случаях их изготавливают из пищевого алюминия, нержавеющей или декапированной стали лужением последней оловом марки 01 или 02. Бак имеет прямоугольную форму с отбортовкой по периметру и сверху закрывается съемной крышкой. Для слива молока предусмотрен штуцер с накидной гайкой. К штуцеру присоединен проходной кран. Дно емкости выполнено с уклоном 1,5...3е в сторону сливного крана, а углы плавно закруглены. К днищу емкостей приварены подставки из углового профиля. Техническая характеристика баков приведена в табл. 2.

103

2 . Техническая характеристика молокоприемных баков

ВОПРОС № 4. Устройства для учёта штучной продукции.

Для подсчета штучной продукции предназначены механические и автоматические счетчики.

Механические счетчики, основанные на применении кинематических механизмов в качестве чувствительных элементов, предназначены для передачи сигналов на вторичные счетные устройства.

Рис.7 Счетное устройство ВНИМИ:

1 – релейно-счетный блок, 2 – импульсный счетчик, 3,6,7,8 – рычаги, 4 – пластина, 5 – проволочная корзина, 9 – кулочок, 10 – коромысло, 11 – кронштейн, 12 – скоба, 13 –

104

микропереключатель, 14 – шпилька, 15 – гайка, 16,17 – планка, 18 – шток, 19 – пружина.

Механические счетчики применяют при подсчете прямоугольных корзин, шестигранных корзин и других видов штучной продукции.

Автоматический счетчик ВНИМИ предназначен для учета корзин на молочных заводах. Счетчик (рис. 7) состоит из релейно-счетного блока 1, электроимпульсного счетчика 2 и четырех электромеханических датчиков Д1 , Д2 , Д3 , Д4 . Все электромеханические датчики имеют рычаги 3, 6, 7, 8. В отличие от других датчиков Д2 имеет пластину 4.

Корзина 5 при движении отклоняет рычаги б, 7, 8 и рычаг 3 с пластиной 4. Каждый из рычагов поворачивает кулачок 9, Кулачок действует на коромысло 10, которое перемещает шток 18. Шток действует на микропереключатель 13, преобразующий механические перемещения рычагов в электрические импульсы, которые передаются в релейно-счетный блок 1 и в электроимпульсный счетчик ( дублер для дистанционной передачи показаний). На этот счетчик импульс подается только лишь при отклонении рычага датчика Д4 . Электрическая цепь реле, которое управляется счетным устройством, замыкается только при одновременном отклонении рычагов датчиков Д1 , Д2 и Д3.

ВОПРОС № 5. Основные расчёты устройств для количественного учёта продукции.

При расчетах устройств для количественного учета молочной продукции определяют производительность весов, объемные показания расходомеров и погрешности этих устройств.

Производительность весов М ( в кг/ч) можно найти по формуле

|

|

М = 60т/τ, |

|

|

|

(1) |

где |

т - |

грузоподъёмность |

весов, |

кг; |

τ |

- |

продолжительность одного цикла, мин (τ= 3 ÷ 5 ) . |

|

|

|

|||

Погрешность δ (в %) при взвешивании рассчитывается |

||||||

формулой |

|

|

|

|

|

|

|

|

δ = [Рг-Рд]100/Рд, |

|

|

(2) |

|

где Рr— масса, показываемая |

весами, |

кг; |

Рд |

— |

||

действительная масса груз, кг. |

|

|

|

|

||

Объем жидкости, проходящей через расходомер, V (в м3 /с) определяют с помощью уравнения неразрывности потока

105

V = πd2 υc p /4, |

(3) |

где d - внутренний диаметр трубопровода, υc p - средняя скорость потока, м/ с.

Пересчет объема продуктов в массу G (в кг/с) производится

с помощью формулы |

|

G=Vρ, |

(4) |

где ρ — плотность жидкости, кг/ м3 . |

|

Относительная погрешность расходомера δ ( в %) опреде- |

|

ляется по уравнению |

|

δ = [Vc – Vд]100/Vд. |

(5) |

где Vc, Vд, - объем жидкости соответственно по показаниям счетчика и действительный, м3 .

106

ЛЕКЦИЯ № 7

НАСОСЫ ДИНАМИЧЕСКИЕ

Литература:

1.Процессы и аппараты пищевых производств. Книга 1. – А.Н. Остриков и др. – СПб,: ГИОРД, 2007, - 704 с.: ил.

2.Курс лекций по технологическому оборудованию молочной отрасли, Гродно, 2008г. Составил Раицкий Г.Е. Лекции № 2,3,4.

План лекции:

1.Классификация насосов, используемых в молочной промышленности.

2.Конструкции динамических насосов.

3.Центробежные молочные насосы.

Контрольные вопросы:

1.Какие насосы относятся к динамическим?

2.Какие из динамических насосов используются для транспорта молока и молочных продуктов?

3.Назовите основные детали центробежного молочного насоса.

4.Что такое торцевое уплотнение насоса? Как оно устроено на насосах различных назначений?

5.В чем особенность назначения и конструкции самовсасывающих насосов?

ВОПРОС 1. КЛАССИФИКАЦИЯ НАСОСОВ, ИСПОЛЬЗУЕМЫХ В МОЛОЧНОЙ ПРОМЫШЛЕННОСТИ

Насосом называется гидравлическая машина, передающая энергию электродвигателя протекающей через нее жидкости. Энергия жидкости на входе в насос меньше, чем на выходе.

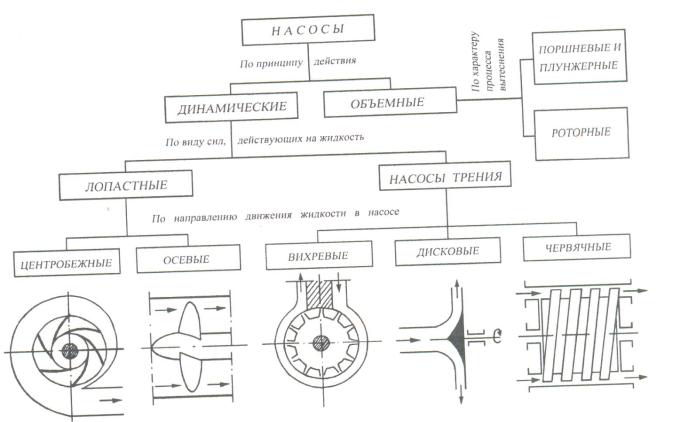

Все насосы по принципу действия делятся на два основных вида: динамические и объемные: (рис.1.)

107

Рис.1. Классификация насосов

Динамическими называются насосы, в которых жидкость перемещается под силовым воздействием в камере, постоянно сообщающейся со входом и выходом насоса.

ВОПРОС 2. КОНСТРУКЦИИ ДИНАМИЧЕСКИХ НАСОСОВ

По виду сил, действующих на жидкость, динамические насосы делят на лопастные насосы и насосы трения. Силами, действующими на жидкость, являются: в лопастных насосах — возникающие при обтекании лопастей (лопаток) рабочих колес, а в насосах трения — силы трения.

По направлению движения жидкости в рабочем колесе насоса лопастные насосы делят на центробежные и осевые. В первых жидкость перемещается через рабочее колесо от центра к периферии, а во вторых — в направлении оси вращения колеса.

По тому же признаку насосы трения делят на:

♦вихревые, в которых жидкость перемещается по периферии рабочего колеса в окружном направлении;

♦дисковые, в которых жидкость перемещается от центра рабочего колеса, не имеющего лопаток, к периферии;

♦червячные, в которых жидкость перемещается по винтовым каналам вдоль оси вращения винта.

Две последних разновидности насосов применяются в качестве масляных насосов систем смазки некоторых двигателей и других машин.

108

Поскольку около 90 % динамических насосов, используемых в различных отраслях пищевой промышленности, являются центробежными, рассмотрим принцип их действия.

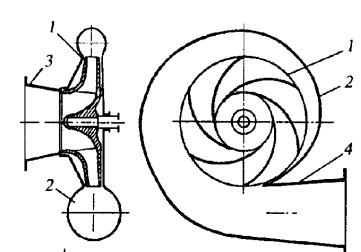

Проточная часть центробежного насоса (рис.1) состоит из рабочего колеса 1, спирального отвода 2 и входного патрубка 3. Рабочее колесо обычно состоит из двух дисков, один из которых насажен на вал, а второй скреплен с первым лопатками и имеет входное отверстие. В некоторых конструкциях второй диск отсутствует (открытое колесо).

Рис.1. Принципиальная схема центробежного насоса:

1-рабочее колесо; 2-спиральный отвод; 3- входной патрубок; 4-диффузор

Принцип действия центробежного насоса заключается в силовом воздействии лопаток вращающегося колеса на жидкость, протекающую через межлопаточные каналы. В результате этого воздействия жидкость непрерывно отбрасывается в спиральный отвод с увеличенной скоростью и повышенным давлением. Спиральный отвод имеет улиткообразную форму и предназначен для того, чтобы уловить уходящую из колеса жидкость и частично преобразовать ее кинетическую энергию в энергию давления. Дальнейшее преобразование кинетической энергии происходит в диффузоре 4, который часто устанавливают на выходе из насоса.

Если при наполненных жидкостью корпусе и всасывающем трубопроводе привести во вращение рабочее колесо, то жидкость, находящаяся в каналах рабочего колеса (между его лопастями), под действием центробежной силы будет отбрасываться от центра колеса к периферии. В результате этого в центральной части колеса создается разрежение, а на периферии — повышенное давление. Под действием этого давления жидкость из насоса поступает в напорный трубопровод, одновременно через всасывающий трубопровод под действием разрежения жидкость поступает в насос. Таким образом осуществляется непрерывная подача жидкости центробежным насосом.

Центробежные насосы могут быть не только одноступенчатыми (с одним рабочим колесам — рис. 2), но и многоступенчатыми (с несколькими

109

рабочими колесами). При этом принцип их действия во всех случаях остается одним и тем же: жидкость перемещается под действием центробежной силы, развиваемой вращающимся рабочим колесом.

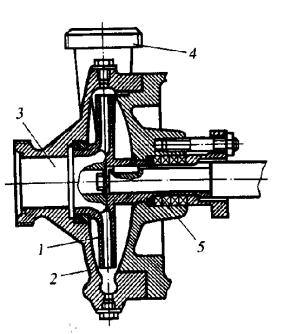

Рис.2. Центробежный насос:

1-рабочее колесо; 2-корпус; 3-камера всасывания; 4-нагнетательный патрубок; 5-сальник.

Для уплотнения вала насоса в корпусе с целью предотвращения утечек перекачиваемой жидкости устанавливается сальник 5, конструкция которого определяется давлением в насосе, частотой вращения вала рабочего колеса насоса, видом перекачиваемой жидкости (агрессивность, содержание твердых примесей, температура и т. п.).

Центробежные насосы классифицируют по ряду признаков.

По количеству колес:

♦одноколесные насосы. Напор, создаваемый таким насосом, зависит от частоты вращения колеса, которая ограничивается его прочностью;

♦многоколесные (многоступенчатые) насосы, состоящие из нескольких рабочих колес, вращающихся на общем валу в общем корпусе. В этом насосе жидкость проходит последовательно через все колеса. Подача многоколесного насоса такая же как одноступенчатого насоса с колесом таких же размеров и при тех же оборотах. Но напор многоступенчатого насоса равен сумме напоров, развиваемых каждым колесом в отдельности. Число колес достигает иногда двенадцати. Дальнейшее увеличение их числа нежелательно из-за значительного прогиба вала и биения при вращении. Теперь есть многоступенчатые насосы, создающие напор более 4000 м.

По создаваемому напору: низконапорные, развивающие напор до 20 м; средненапорные, от 20 до 60 м; высоконапорные, свыше 60 м.

110