Курс лекций по ТОО молоко.3-4 курсы ИТФ

.pdf

При наличии технических характеристик оборудования, создающего поток транспортного воздуха, в виде производительности по воздуху, расчет трубопровода транспортера сводится к определению его диаметра.

V =F ТР vТР

здесь V – производительность транспортера по воздуху, м3/с. νтр – транспортная скорость воздуха (18÷25 м/с).

Fтр – площадь внутреннего сечения трубопровода пневмотранспортера.

отсюда d = 2 |

V |

. |

|

vтрπ |

|

Общий вид пневмотранспорта сухого молока представлен на рис.10

Рис 10. Принципиальная схема пневмотранспортной системы для сухого молока:

1 - шнек сушильной башни; |

2 - вибрационное сито; 3 - |

шлюзовые питателя; 4 - трубопровод; 5 |

- приемный бункер; 6 |

- фасовочные автоматы; |

7 - кран-лереключатель; 8 - бункера |

промежуточного храпения; 9 — трубопровод для сжатого воздуха; 1 0 - переключатели

На всех молочных производствах приходится транспортировать сухие продукты – сахар, муку, пищевые добавки и т. п. Особенно много транспортной работы по таким материалам на комбинатах по производству сухих молочных продуктов или смесей на их базе. При транспорте сыпучих веществ по горизонтали работа вполне может быть выполнена различного рода погрузчиками, электрокарами или конвейерным транспортом непрерывного действия – ленточными или скребковыми транспортерами. Возможность их эффективного применения в условиях необходимости перемещения продукта по вертикали резко снижается. При необходимости перемещения на высоту, превышающую 5 м. такие транспортеры вообще не имеют перспективы применения. Между тем на комбинатах по производству

61

сухих молочных смесей возникает технологическая потребность в перемещении сухого молока или сухой молочной основы молочных смесей на высоту превышающую 25 м. В этих условиях наиболее пригодными следует считать трубопроводные пнвмотранспортные системы – пневмотрассы.

Рассмотрим здесь такие системы в целом и составляющие их технические устройства.

В таких системах продукт транспортируется воздухом по трубопроводам из нержавеющей стали. Предпочтительны внутренние диаметры в диапазоне 50 ÷ 120 мм. При меньших – резко уменьшается производительность системы, при больших – трудно обеспечить достаточную скорость движения транспортирующего воздуха, поскольку она является функцией от таких показателей системы, как производительность нагнетателя воздуха и диаметр трубопровода v = f(Vн, Дтр).

Движение воздуха в трубопроводе может обеспечиваться двумя способами: продуванием или всасыванием. При продувании воздуха нагнетатель устанавливается у начала трубопровода, рядом с местом загрузки продукта в пневмотрассу. При всасывании – нагнетатель устанавливается в самом конце транспортера – после выгрузки транспортируемого продукта в предназначенные для него бункера.

Для обеспечения нагнетания воздуха используют специальные воздуходувки, так называемые повысители давления воздуха, с большой производительностью по количеству нагнетаемого воздуха – 360÷720 м3/час.

Повысители представляют собой устройства состоящие из корпуса 1 (рис. 11) имеющего в поперечном сечении прямоугольную форму с круговыми закруглениями по меньшим сторонам,

Рис. 11. Схема поперечного разреза повысителя давления. 1 – корпус; 2 – роторы.

62

двух гантелеобразных роторов 2, с очень маленьким зазором обкатывающих друг друга и внутреннюю поверхность корпуса. Один из роторов через муфту соединен с электрическим приводом, второй приводится во вращение от зубчатого зацепления, помещенного в специальный картер со стороны привода. Повысители неработоспособны при попадании в рабочую полость любых, даже пылеобразных, загрязнений, и поэтому установка их в конце пневмотрасс, в виде всасывающих устройств нежелательна. Здесь лучше в качестве привода пневмотрассы установить вакуумные водокольцевые насосы большой производительности (ВВН-12 и

др.) – 180÷780 м3/час.

Водокольцевые насосы (рис. 12.)

Рис. 12. Схема водокольцевого вакуумного насоса.

1– корпус; 2 – ротор; 3 – серповидные камеры переменного давления; 4

–водяное кольцо: 5 – выхлопная труба; 6 – вакуумметр; 7 – вакуумрегулятор; 8 – всасывающий трубопровод; 9 - емкость с водой для подпитки водяного кольца

Вводокольцевом насосе эксцентрично корпусу вращается ротор, образующий при этом водяное кольцо, из непрерывно подаваемой в корпус некоторого количества воды. На торцевых крышках насоса устроены серповидные отверстия служащие соответственно для всасывания воздуха из

пневмотрассы и выброса его в окружающую |

среду. Насос работает, |

осуществляя известный закон газового перемещения – Р1V1 = Р2V2 , здесь Р1 , |

|

Р2 – значения давления газа в объемах V1 , |

V2 . У всасывающего |

серповидного отверстия по мере кругового движения ротора объем воздуха

63

V1, заключенный между водяным кольцом, лопастями и валом ротора – увеличивается, следовательно давление воздуха Р1 здесь уменьшается, вплоть до образования вакуума. Поэтому в патрубок насоса, соединенный каналом с всасывающим серповидным отверстием всасывается воздух из подсоединенной к нему пневмотрассы. При последующем переносе воздуха ротором в зону нагнетательного серповидного отверстия объем V2 между водяным кольцом, лопастями и валом ротора уменьшается, следовательно давление воздуха Р2 здесь увеличивается и он этим давлением выталкивается

внагнетательный патрубок и далее, в окружающую среду. Водокольцевой насос сравнительно бесшумен в работе, хорошо промывается при попадании

врабочую полость растворимых загрязнителей.

Рассмотрим сейчас схемы пневмотрасс. На рис 13. изображена схема пневмотрассы с подачей воздуха способом продувания.

Рис. 13. Схема пневмотрассы с подачей воздуха способом продувания. 1 – фильтр воздуха (охладитель воздуха); 2 – повыситель давления воздуха; 3 – воронка загрузочная; 4 – шлюз проходной; 5 – трубопровод трассы; 6 – циклон; 7 – шлюз; 8 – бункер; 9 – ящик фильтров; 10 – фильтры;

11 – вентилятор центробежный.

Пневмотрасса состоит из фильтра воздуха 1, повысителя давления 2, загрузочной воронки 3, проходного шлюза 4, трубопровода 5, системы аспирации состоящей из циклона 6, шлюза 7, бункера 8, фильтровального ящика 9, фильтров 10, вентилятора 11, приводов шлюзов 12. Иногда после фильтра 1 устанавливается охладитель воздуха, при необходимости транспорта теплых продуктов, которые в теплом состоянии склонны к слипанию и налипанию на элементы пневмотрассы.

Пневмотрасса работает следующим образом. Включают вентилятор 11 фильтровального ящика 10, привод шлюзов 7 и 4, повыситель 2 и дозированную загрузку продукта в воронку 3. Шлюз 4 имеет по низу

64

продувной канал ПК, (рис. 13.) по которому вдувается воздух и продукт, поданный лопастями шлюза из воронки в трубопровод 5. Трубопровод не имеет участков с крутыми поворотами. Продукт вдувается в циклон 6, где за счет входа по касательной к цилиндру циклона совершает вращательное

Рис. 14. Схема поперечного разреза шлюза проходного 1 – корпус; 2 – ротор.

движение по его стенкам и теряет кинетическую энергию движения, опускается в шлюз 7 и сбрасывается в бункер 8. Воздух фильтруется и при помощи вентилятора II выводится в окружающую среду.

На рис. 15. изображена схема пневмотрассы с подачей транспортирующего воздуха в пневмотрассу способом всасывания

Рис. 15. Схема пневмотрассы с подачей воздуха способом всасывания. 1 – воронка загрузочная; 2 – шлюз; 3 – трубопровод трассы; 4 – циклон; 5 – шлюз; 6 – бункер; 7 – ящик фильтров; 8 – фильтры; 9 – вакуумный насос.

Пневмотрасса работает следующим образом. В воронку 1 дозированно подается транспортируемый продукт, который через шлюз 2 поступает

65

непосредственно в трубопровод 3 пневмотрассы. Воздух в трубопровод всасывается вакуумным насосом 9 через заслонку 10, которая регулирует впуск воздуха. Продукт воздухом переносится в циклон 4 откуда выгружается шлюзом 5 в бункер 6. Воздух с остатками продукта поступает в фильтровальный ящик 7, фильтруется фильтрами 8 и вакуумным насосом 9 выбрасывается в окружающую среду.

66

ЛЕКЦИЯ 5.

Емкостное оборудование молочных предприятий

Литература:

4.Бредихин С.А. Космодемьянский Ю.В. Юрин В.Н. Технология и техника переработки молока. – М.: Колос С, 2001 – 400 с.: ил.

5.Курочкин А.А., Ляшенко В.В. Технологическое оборудование для переработки продукции животноводства. – М.: Колос С, 2001. – 440 с.: ил.

6.Бредихин, С.А., Юрин, В.Н. Техника и технология производства масла и сыра. – М.: КолосС, 2007. -319 с., ил.

План лекции:

5.Классификация емкостного оборудования.

6.Емкости для хранения молока.

7.Универсальные и специальные емкости.

Контрольные вопросы:

8.Как можно классифицировать емкостное оборудование молочных производств?

9.С какой целью используют горизонтальные емкости?

10.В каких условиях используют вертикальные емкости?

11.Как устроены горизонтальные емкости для хранения молока?

12.Как устроены и работают емкости большой вместимости?

13.Что такое универсальные емкости?

14.Какие специальные емкости Вы знаете? Расскажите о их устройстве и назначении.

ВОПРОС 1. КЛАССИФИКАЦИЯ ЕМКОСТНОГО ОБОРУДОВАНИЯ

В соответствии с общей классификацией машин и аппаратов перерабатывающих производств емкостное оборудование молочных заводов относится к аппаратам, поскольку имеет основной характерный признак – наличие реакционного пространства. В емкостях, в зависимости от их назначения, могут происходить тепло-, массообменные, физикомеханические, биохимические и другие процессы. Все емкостное оборудование классифицируют:

По назначению:

-емкости для хранения молока;

-специальные емкости, для производства различных видов молочной продукции.

По виду тепловой обработки:

67

-изотермические (термосы), резервуары – охладители, резервуары – подогреватели и пастеризаторы, универсальные емкости (с возможностью нагревания и охлаждения содержащихся в них продуктов).

По расположению:

-горизонтальные;

-вертикальные.

Емкости для хранения молока на заводе – как правило изотермические аппараты, основным назначением которых является сохранение потребительских свойств молока до переработки. Такие емкости хорошо теплоизолированы. При хранении молока в течении 24 часов оно должно нагреваться более чем на 2 °С. Емкости имеют перемешивающие устройства, механические мешалки или струйные аппараты, обеспечивающие выравнивание температуры молока по всему объему и предупреждающие отстой жировой фракции. Таким образом в емкостях хранения не происходит значительных качественных изменений молока. Они предназначены для достижения обратной цели – стабилизации микробиологических процессов и структуры молока.

Емкости, используемые на фермах, предназначены для охлаждения молока и хранения его в охлажденном виде до перекачки в автомолцистерны. Такие емкости также имеют термоизоляцию, перемешивающее устройство, но дополнительно, агрегатированы холодильными машинами, как правило с фреоновыми холодильными агентами.

Специальные емкости предназначены для производства молочных продуктов: кисломолочных напитков, творожного сгустка, сырного зерна, смесей для производства мороженого, йогурта, смесей для производства сухой молочной основы сухих молочных многокомпонентных консервов, созревания сливок при производстве масла, а также приготовления заквасок, используемых при производстве некоторых из этих продуктов.

Специальные емкости имеют устройства позволяющие регулировать температуру содержимого в широком диапазоне – нагревать с использованием горячей воды или пара и охлаждать водой, водопроводной или ледяной, в соответствии с технологией производства продукта.

В процессе термообработки и перемешивания молочных продуктов в таких специальных емкостях, происходят значительные качественные изменения структуры продукта.

ВОПРОС 2. ЕМКОСТИ ДЛЯ ХРАНЕНИЯ МОЛОКА

При длительном хранении молока на заводах применяют закрытые полугерметичные или герметичные резервуары, а при кратковременном, межаперационном хранении молока и сливок – ванны и баки.

Горизонтальная емкость (рис. 1) состоит из резервуара 1, изготовленного из нержавеющей стали и защищенного кожухом 3. Пространство между резервуаром и кожухом заполнено теплоизоляцией 2.

68

Емкость устанавливается на ножках 8. В передней стенке емкости имеются люк 6 для осмотра рабочей поверхности, патрубок 9 для слива молока, термометр 10 для контроля за температурой молока. Мешалка 4 служит для предотвращения отстаивания молока в процессе хранения.

Заполнение емкости молоком производится насосом по трубе 11. При этом конец трубы направлен на стенку в целях уменьшения вспенивания молока.

Рис.1. Горизонтальная емкость для хранения молока:

Заполнение емкости фиксируется датчиком верхнего уровня. Опорожнение емкости осуществляется через патрубок 9 самотеком или с помощью насоса. Полное опорожнение фиксируется датчиком нижнего уровня. В некоторых случаях наполнение и опорожнение осуществляются через один и тот же патрубок 9, на котором установлен трехходовой кран. При таком способе наполнения ликвидируется вспенивание молока.

Горизонтальные ёмкости вместимостью 25 м3 имеют люк с самоуплотняющейся крышкой. Крышка с помощью кронштейна крепится к емкости болтами. Форма люка близка к эллиптической. Для закрытия люка крышка, которая находится в горизонтальном положении, своей узкой частью заводится внутрь емкости, а затем прижимается к внутренней поверхности люка зажимом. Герметичность соединения крышки с корпусом обеспечивается прокладкой. Самоуплотнение крышки происходит за счет силы гидростатического давления жидкости, находящейся в емкости.

В вертикальных емкостях в отличие от горизонтальных ось мешалки расположена вертикально по центру емкости. Мешалка может иметь либо верхний, либо нижний привод. Люк находится в боковой стенке емкости.

Санитарная обработка внутренней поверхности горизонтальных и вертикальных емкостей осуществляется через моечные головки, расположенные в верхней части емкости. Емкости большой вместимости устанавливаются вне помещения и используются при температуре окружающего воздуха —25÷ + 38 °С. За рубежом используются емкости вместимостью до 250 м3. Отечественной промышленностью выпускаются емкости вместимостью50 и 100 м3.

69

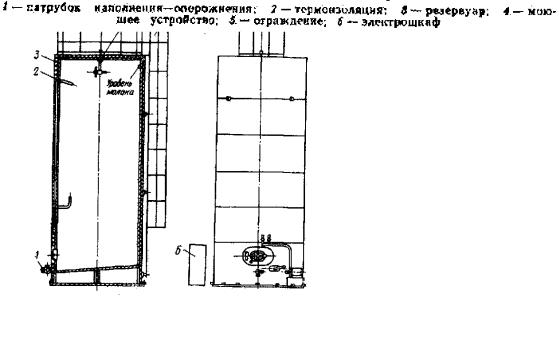

Емкость (рис. 2) представляет собой вертикальный цилиндрический резервуар 3 с плоскими днищами и двойными стенками, изготовленными из нержавеющей стали. Пространство между стенками заполнено термоизоляцией 2. В нижней части емкости находится патрубок 1 для наполнения — опорожнения; в верхней — моющее устройство 4, состоящее из штуцера, корпуса и вертушки. Под действием вытекающей струи моющего раствора корпус вращается в горизонтальной плоскости, в то время как вертушка под действием вытекающих струй, направленных в разные стороны,— в вертикальной. Днище емкости имеет уклон в сторону сливного патрубка.

Рис.2. Емкость большой вместимости для хранения молока:

Перемешивание молока осуществляется центробежным насосом. Молоко, забираемое из емкости насосом, через струйные насадки нагнетается в ту же емкость. Струйные насадки расположены на разных уровнях по высоте емкости и имеют различный наклон к горизонту, вследствие чего обеспечивается более интенсивное перемешивание молока.

Емкость снабжена датчиками верхнего и нижнего уровней, термометром сопротивления для контроля за температурой молока, а также датчиком текущего уровня и штуцером для установки рН-метра, контролирующего кислотность молока.

Универсальная ванна. Ванна (рис. 3) вместимостью 1 м3 имеет корпус II с мешалкой. Днище внутреннего корпуса имеет уклон в сторону сливного патрубка 7. Внутренний корпус заключен в наружный корпус 10, имеющий термоизоляцию. Между внутренним и наружным корпусами образуется свободное пространство, где размещено орошающее устройство 12 в виде кольцевой перфорированной трубы. Снизу внутреннего корпуса расположены змеевик 5 и барботср 3, К днищу внешнего корпуса крепится центробежный насос 4, обеспечивающий циркуляцию горячей воды.

70