Курс лекций по ТОО молоко.3-4 курсы ИТФ

.pdf

По расположению входа в насос: с боковым входом; с осевым входом; с Двусторонним входом — колесо такого насоса представляет собой как бы сложенные тыльными сторонами два колеса с боковым входом (жидкость входит в колесо с двух сторон, благодаря чему увеличивается подача насоса).

По расположению оси вращения рабочих органов: горизонтальные (на-

иболее распространенные); вертикальные.

По виду разъема корпуса: с осевым разъемом (разъем корпуса происходит в плоскости от рабочего колеса); с торцевым разъемом (разъем происходит в плоскости, перпендикулярной оси рабочего колеса).

По способу соединения с двигателем: приводные, соединенные с двигателем ременной передачей или редуктором; соединенные непосредственно с двигателем при помощи муфты; моноблок-насосы – рабочее колесо установлено на одном валу с электродвигателем.

По назначению и роду перекачиваемой жидкости: для чистой воды;

канализационные; производственно-технические (для перекачивания нефти, кислот, горячей и шахтной воды); землесосы и песковые насосы; шлаковые и др.

Конструкции насосов отличаются друг от друга в зависимости от назначения.

К вихревым относятся насосы, в которых поток жидкости создается за счет сил трения или инерции (рис. 3).

Рис.3. Вихревой насос:

1- корпус; 2-рабочее колесо; 3-входной патрубок; 4-выходной патрубок Жидкость захватывается лопатками рабочего колеса 2 у входного патрубка 3 в кольцевой канал между рабочим колесом и корпусом 1, попадает в межлопаточную полость рабочего колеса 2 и затем вновь

выбрасывается в кольцевой канал.

Таким образом, при прохождении межлопаточных полостей колеса на пути от входа 3 к выходу 4 жидкость многократно получает приращение энергии. В силу этого при одном и том же диаметре рабочего колеса вихревые насосы развивают напор в 2...4 раза больше, чем центробежные.

111

Благодаря этому вихревые насосы имеют меньшие габаритные размеры и массу по сравнению с центробежными насосами тех же рабочих параметров.

Важным преимуществом вихревых насосов является и то, что они обладают самовсасывающей способностью, что намного упрощает их эксплуатацию. Одним из направлений совершенствования вихревых насосов является также разработка мер по регулированию параметров их работы.

Вихревой регулирующий насос (рис. 4) содержит корпус 1 с отсекателем 5 и рабочим каналом 4, который перекрывается регулируемой заслонкой 2, имеющей П-образную форму, и лопаточное рабочее колесо 3, расположенное в корпусе. Заслонка установлена с возможностью радиального перемещения. При работе насоса рабочая среда перемещается рабочим колесом по каналу от входа к выходу. Посредством радиального перемещения заслонки часть рабочего канала выключается из работы, обеспечивая большее или меньшее значение напора и подачи с соответствующим изменением потребляемой мощности.

Рис.4. Вихревой регулирующий насос:

1-корпус; 2-заслонка4 3-рабочее колесо; 4-рабочий канал; 5-отсекатель

Для гидротранспортирования сред с содержанием твердых и эластичных кусков материала весьма перспективно применение свободно-вихревых насосов. Отличительной особенностью насосов этого типа является то, что полуоткрытое рабочее колесо, располагающееся в нише задней стенки корпуса, образует с передней внутренней поверхностью корпуса свободную камеру. В результате этого при вращении рабочего колеса воздействию лопастей подвергается не весь поток, а только 15...20 %. Эта часть потока (циркуляционный поток) воздействует на основной, который проходит через свободную камеру, за счет вихревого энергообмена и проявления сил вязкостного трения. Основной поток жидкости проходит через свободную камеру,

112

минуя вращающееся рабочее колесо. Поэтому насос имеет малую засоряемость, удобен для мойки и стерилизации.

Эффективность работы свободно-вихревого насоса улучшается, если рабочее колесо снабжено предохранительным элементом, отделяющим от него поток. В этом случае жидкая среда попадает на вращающееся рабочее колесо отфильтрованной, в результате чего исключается его поломка и уменьшается абразивный износ. Конструктивно предохранительные устройства могут быть решетчатыми, сетчатыми, установленными на самом рабочем колесе или неподвижно соединенными с корпусом.

Свободно-вихревой насос (рис. 5) с конической предохранительной решеткой 2 обеспечивает самоочищение решетки и повышает устойчивость работы насоса. Вследствие разности диаметров диска и колеса образуется щель 4, служащая каналом выхода жидкости в свободную камеру. Крупные включения твердых тел, содержащиеся в жидкости, задерживаются на решетке и отбрасываются центробежными силами в основной поток.

Рис.5. Схема свободного вихревого насоса с конической предохранительной решеткой:

1- корпус; 2-коническая предохранительная решетка; 3- отверстия4 4-щель; 5-циркулирующий поток; 6-основной поток

Для трубопроводного транспортирования кусковых эластичных материалов можно использовать динамический насос трения шнекового типа КРК (фирма АМАГ, Германия, (рис. 6).

113

Рис.6. Схема динамического насоса трения КРК:

1-корпус; 2-лопасть; 3-камера всасывания; 4-камера нагнетания

В насосах этого типа продукт с жидкостью поступивший в камеру всасывания 3, подхватывается вращающейся лопастью, имеющей вид сужающегося шнека (спирали), и за счет силы трения перемещаемая среда скользит по наружной поверхности лопасти и внутренней поверхности корпуса 1, направляясь в камеру нагнетания 4. Насос развивает напор до 30 м, имеет подачу до 140 • 10-3 м3/с.

Рис.7. Одношнековый насос:

1- корпус; 2-шнек; 3-штуцер

Для перемещения пастообразных сред широко применяются шнековые вытеснители (рис. 7). В этом насосе шнек 2 имеет левую и правую навивку. Корпус 1 насоса герметичен и имеет штуцер 3 для присоединения к вакуумнасосу. При входе в горловину насоса продукт вакуумируется и, захваченный шнеком, перемещается от центра влево. Затем входит в полую трубу шнека, перемещается к выходным отверстиям, второй раз вакуумируется и

114

напорным винтом подается в нагнетательный трубопровод. Такая конструкция насоса позволяет осуществить высокую степень вакуумирования продукта. Обратный перепуск продукта из зоны высокого давления в зону низкого давления минимален. Это объясняется тем, что внутренняя поверхность корпуса насоса футеруется фторопластом и винт при вращении выбирает в футеровке пазы, соответствующие своему профилю, значительно уменьшая зазоры. Лабиринтными называют насосы со шнеком и обоймой, имеющие нарез-(каналы) противоположного направления (рис.8).

Рис.8. Схема лабиринтного насоса:

1-шнек (ротор); 2-обойма корпуса (статор); 3-винтовые каналы; 4- канавки

Основными деталями лабиринтных насосов являются шнек (ротор) 1 и обойма (статор) 2 корпуса; шнек расположен относительно обоймы с некоторым зазором. При вращении шнека жидкость получает многократное приращение кинетической энергии в канавках 4 ротора и движется по винтовым каналам 3 обоймы от всасывающего патрубка к нагнетательному. Коэффициент полезного действия этих насосов невелик — до 0,30...0,35. При малой подаче (2...4 м3/ч) они способны развивать значительные напоры (до

60...80 м).

Детали проточной части лабиринтных насосов изготовляют из материалов, стойких к химически активным жидкостям, поэтому они находят применение как в химической промышленности, так и в пищевой.

Струйные насосы (гидроэлеваторы или эжекторы) относятся к группе насосов-аппаратов, т. е. насосов, не имеющих движущихся частей. Они действуют по принципу передачи кинетической энергии от потока рабочей жидкости к потоку перекачиваемой жидкости, при этом подача энергии от

115

одного потока к другому происходит непосредственно без промежуточных механизмов (рис. 9).

Рис.9. Струйный насос:

1-подвод жидкости; 2-входной конус; 3-сопло; 4-камера смешения; 5- диффузор

Струйный насос состоит из подвода рабочей жидкости 1, входного конуса 2, сопла 3, камеры смешения 4 и диффузора 5. Принцип действия струйного насоса основан на использовании уравнения Бернулли, согласно которому сумма удельной потенциальной и кинетической энергии потока во всех его сечениях постоянна. В сопле жидкость приобретает большую скорость, кинетическая энергия ее возрастает, а потенциальная, следовательно, уменьшается. При этом давление снижается и при определенной скорости становится меньше атмосферного, т. е. во всасывающей камере возникает вакуум. Под действием вакуума вода из приемного резервуара по всасывающей трубе поступает во всасывающую камеру и далее в камеру смешения. В камере смешения происходит перемешивание потока рабочей и засасываемой жидкости, при этом рабочая жидкость отдает часть энергии жидкости, поступившей из приемного резервуара.

Пройдя камеру смешения, поток поступает в диффузор, где его скорость постепенно уменьшается, а статический напор увеличивается.

ВОПРОС № 3. Центробежные молочные насосы.

Особенностью конструкции центробежных молочных насосов является материал, из которого изготавливают детали, соприкасающиеся с перекачиваемым продуктом. Это всегда нержавеющие стали, с хорошими антикоррозионными и конструкционными показателями. Собственно насос монтируется непосредственно на валу фланцевого электродвигателя с помощью специального наконечника вала, крепящегося со шрифтом, резьбой или посадкой с натягом. Рабочая камера крепится к фланцу или передней части электродвигателя через кронштейн в виде отливки из углеродистой стали. Рабочее колесо чаще лопастного типа, имеет от двух до восьми лопастей, различной формы. Насосы малой производительности имеют два прямые радиальные лопасти, обеспечивают щадящий режим воздействия на перекачиваемый продукт, но имеют низкий КПД, неустойчивый режим пуска и работы. Остальные, как правило, имеют изогнутые в направлении обратном вращению, глядя со стороны патрубка всасывания, лопасти, максимально

116

приближенные к плоскостям рабочей камеры, что резко снижает уровень гидравлических потерь, обеспечивает высокий КПД насоса и его производительность.

Торцевое уплотнение насоса, наряду с плотностью примыкания рабочего колеса к поверхностям рабочей камеры, имеет определяющее значение на устойчивость и производительность работы насоса. Насосы, работающие, в условиях атмосферного давления имеют торцевое уплотнение, обеспечивающее герметичность со стороны рабочей камеры, с тем чтобы не допускать истечения перекачиваемой жидкости. Наряду с потерями продукта

вэтом случае возникает опасность залива обмоток электродвигателя и подсос воздуха в рабочую камеру, что приводит к сложности запуска насоса

вработу и периодическому срыву процесса перекачивания.

Торцевое уплотнение устанавливается на специальном буртике вала насоса, прижимается к нему рабочим колесом и герметизируется со стороны электродвигателя втулкой из графита, специальной керамики или металла. При работе насоса в условиях вакуумирования к такой втулке со стороны электродвигателя монтируется дополнительно специальное уплотнение, предупреждающее отдавливание от втулки внутреннего уплотнения внешним атмосферным давлением.

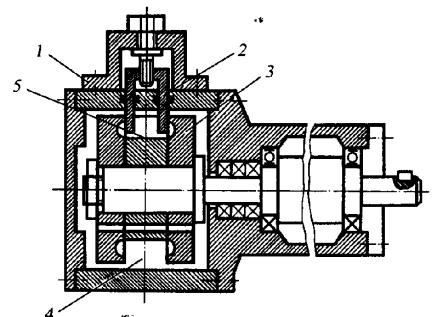

Рис. 10. Центробежный насос для молока:

1 – корпус насоса, 2 – рабочее колесо, 3 – крышка насоса, 4 – сальниковое уплотнение, 5 – электродвигатель.

117

Центробежные насосы. Они состоят из следующих основных частей: корпуса, крышки, рабочего колеса, торцевого уплотнения и привода. Корпус с крышкой образуют камеру, которая имеет всасывающий и нагнетательный патрубки. Привод насоса осуществляется непосредственно от вала электродвигателя. Принцип действия этих насосов основан на использовании центробежной силы, которая развивается при быстром вращении рабочего колеса, установленного в корпусе, закрытом крышкой. Продукт под действием центробежной силы отбрасывается к периферии камеры насоса, а из нее поступает в нагнетательный патрубок. В результате этого в центральном пространстве камеры образуется зона пониженного давления (разрежения). Новая порция продукта под действием атмосферного давления заполняет из всасывающего трубопровода центральное пространство камеры, и цикл повторяется.

Насосы подразделяются на две группы: работающие под заливом и самовсасывающие.

По конструкции рабочего колеса центробежные насосы бывают лопастные (одно- и многолопастные) и дисковые.

Рабочее колесо лопастных насосов может иметь прямые и загнутые лопатки. Они установлены на валу или диске со стороны электродвигателя. Лопастные насосы, как правило, работают под заливом и нагнетают продукт на небольшую высоту (до 40 м).

Дисковые насосы бывают одно- и двухступенчатые. Наибольшее распространение получили одноступенчатые насосы. Рабочее колесо таких насосов представляет собой диск с направляющими каналами, что позволяет ослаблять нежелательное воздействие на молоко (пенообразование, подсбивание при диспергировании молочного жира и т.д.). Напор, создаваемый этими насосами, составляет более 30 м. В двухступенчатом насосе имеется две последовательно размещенные камеры, в которых создается определенный перепад давления и вследствие чего возрастает напор насоса на 50—80 %. КПД одноступенчатых насосов составляет 0,4—0,5, а двухступенчатых —0,7—0,8. Дисковые насосы работают как под заливом, так и в режиме самовсасывания (при добавлении в конструкцию насоса воздухоотделителя).

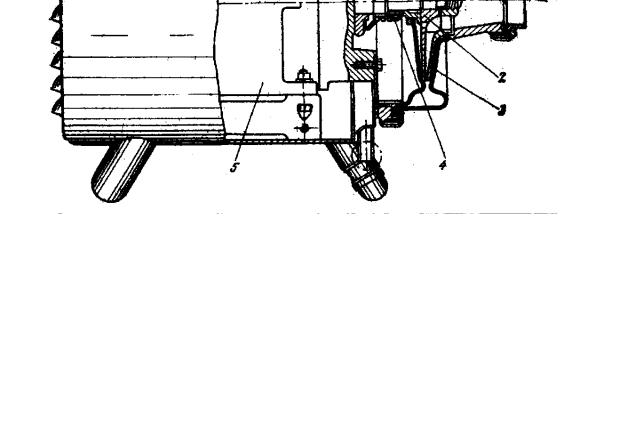

Рассмотрим конструкцию и принцип работы дисковых центробежных насосов, которые чаще других применяют в отрасли. На рис. 11 показаны центробежные электронасосы 36-1Ц2,8-20 (Г2-ОПБ); 50-1Ц7,1-31 (1Г2-

ОПД); 75-1Ц14,0-31 (2Г2-ОПД).

По конструкции электронасос (насос) 36-1Ц2,8-20 (рис.11, а) центробежный, одноступенчатый, консольно-моноблочный, с закрытыми лопастями рабочего колеса. Установка бесфундаментная. Он смонтирован с помощью промежуточного кронштейна на фланце электродвигателя. На корпусе кронштейна имеется крышка с всасывающим и нагнетательным патрубками. Крышка прижимается к корпусу кронштейна зажимным кольцом через уплотнительное резиновое кольцо. Крышку с нагнетательным

118

патрубком можно устанавливать в любом положении плоскости, перпендикулярной оси вала электродвигателя.

Рис. 11.Центробежные электронасосы:

а — Зб-1Ц2,8-20 (Г2-ОПБ), 36-1111,8-12 (Г2-ОПА): 1 — облицовочный кожух; 2 — электродвигатель; 3 — кронштейн; 4 — уплотнительное кольцо; 5— накидная гайка; 6— зажимное кольцо; 7—крышка; 8— трубный наконечник; 6— 50-1Ц7.1-31 (1Г2-ОПД): / — крышка; 2 —рабочее колесо; 3, 11 — уплотнительные кольца; 4— наконечник; 5— зажимное кольцо; 6— штифт; 7—электродвигатель; 8— кожух; 9— опора; 10— фланец; в — 75- 1Ц14.0-31 (2Г2-ОПД): 1 — кожух; 2 — электродвигатель; 3 — фланец; 4—

119

откидной болт; 5—крышка; 6, 9— уплотнительные кольца; 7— рабочее колесо; 8 — специальная гайка; 10— штифт; 11 — наконечник

Пространство между корпусом кронштейна и крышкой образует рабочую камеру насоса, внутри которой вращается рабочее колесо, закрепленное на наконечнике гайкой. Наконечник напрессован на вал электродвигателя, всасывающий и нагнетательный патрубки имеют резьбу, что позволяет с помощью накидной гайки и штуцеров присоединить насос к трубопроводам. Для защиты электродвигателя от попадания в него воды установлен облицовочный кожух. Торцевое уплотнение, создающее герметичность в месте прохода наконечника в камеру насоса, состоит из звездочки, сальника и втулки. Перед пуском корпус насоса и всасывающий трубопровод заполняют жидкостью. При вращении рабочего колеса жидкость под действием центробежной силы отбрасывается от центра колеса к периферии и создает давление в камере насоса. В результате жидкость поступает в нагнетательный трубопровод, при этом во всасывающем трубопроводе создается разрежение. Под действием разности давления жидкость поступает в насос. Таким образом обеспечивается непрерывная подача жидкости насосом. Если насос находится выше уровня перекачиваемой жидкости, в начале всасывающего трубопровода должен быть предусмотрен обратный клапан. Для заполнения камеры насоса и всасывающего трубопровода жидкостью перед пуском на нагнетательном трубопроводе устанавливается заливочное устройство.

Сопротивление всасывающей магистрали не должно превышать вакуумметрическую высоту всасывания 5 м вод. ст. Для этого трубопровод должен иметь минимальные длину и число колен, а высота расположения насоса над уровнем перекачиваемой жидкости должна быть как можно меньше. На всасывающей магистрали не допускается установка кранов, вентилей и других регулирующих производительность устройств. При необходимости устройства могут быть установлены на нагнетательной магистрали. Всасывающая магистраль должна быть герметична. При работе со всасыванием температура жидкости не должна превышать 50 еС.

Перед пуском насоса необходимо снять крышку, проверить вручную легкость вращения колеса, затем включить кратковременно (на 5—10с) электродвигатель и проверить направление вращения колеса. Колесо должно вращаться против часовой стрелки, если смотреть со стороны крышки (направление вращения обозначено стрелкой на торце крышки). При вращении в обратную сторону на пусковом устройстве нужно поменять местами две фазы. После этого установить крышку и закрепить ее кольцом, затем к собранному насосу подсоединить трубопроводы и осуществить безразборную мойку, перекачивая через насос горячий моющий раствор, а затем горячую воду. После этого можно приступить к эксплуатации насоса. «

Исполнительным органом насосов 50-1Ц7Д-31 и 75-1Ц14,0-31 (рис. 11 б и в) является рабочее колесо. Корпус насоса разборный, штампованный из листов нержавеющей стали. Он смонтирован на фланце электродвигателя

120