Курс лекций по ТОО молоко.3-4 курсы ИТФ

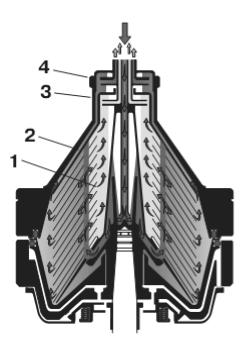

.pdfРис.10. Вид части тарелочного пакета в разрезе. Здесь показано, как молоко поступает через распределительные отверстия и как от него отделяются жировые шарики

Жирность сливок

Цельное молоко, направляемое в сепаратор, выходит из него в виде двух потоков – обезжиренного молока и сливок. Сливки обычно составляют около 10% от всего объема. Жирность сливок определяет их количественное соотношение с молоком. Если жирность цельного молока составляет 4%, а пропускная способность сепаратора равна 20 000 л/ч, общее количество жира, проходящего через сепаратор, будет:

4 x 20 000/100=800 л/ч

Допустим, требуется получить сливки жирностью 40%. Это количество жира должно быть растворено в определенном объеме молока. Общее количество жидкости, которое для этого потребуется, в этом случае будет:

800 x 100/40=2000 л/ч

800 л/ч – это чистый молочный жир, а остальные 1200 л – обезжиренное молоко.

Установка дроссельных заслонок на патрубках выхода сливок и обезжиренного молока позволяет регулировать относительные объемы двух потоков с тем, чтобы получить требуемую жирность сливок.

Размер жировых шариков различается в зависимости от стадии лактации коровы. Сразу же после отела в молоке превалируют крупные шарики. В дальнейшем, чем ближе к концу лактации, тем больше в молоке мелких шариков.

ВОПРОС 3. УСТРОЙСТВО ЦЕНТРОБЕЖНЫХ СЕПАРАТОРОВ

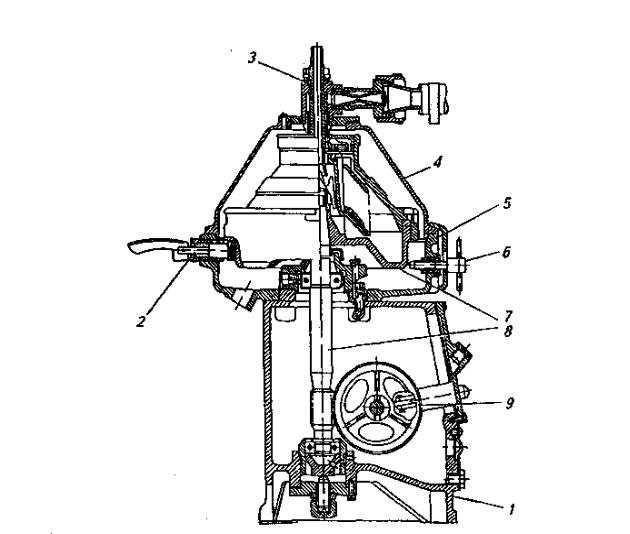

Основными узлами сепаратора любого типа (рис. 11) являются станина, состоящая из корпуса и чаши, барабан, приемно-выводное устройство и приводной механизм, включающий в себя вертикальный вал (веретено) и горизонтальный вал с зубчатым колесом.

В корпусе станины размещен приводной механизм, на вертикальном валу которого установлен барабан. Чаша станины закрыта крышкой, служащей для размещения приемно-выводного устройства. У саморазгружающихся и сопловых сепараторов имеется приемник осадка или сгущенной фракции (например, творожного сгустка). Электродвигатель фланцевого исполнения расположен сбоку от станины, и его вал соединяется

191

с приводным механизмом через разгонную центробежную фрикционную муфту.

В зависимости от технологического назначения барабаны сепараторов различаются конструктивным исполнением.

Рис.11. Сепаратор – молокоочиститель полузакрытого типа с ручной выгрузкой осадка:

1 – корпус станины; 2 – тормоз; 3 – приемно-выводное устройство; 4 – крышка сепаратора; 5- чаша станины; 6 – стопор барабана; 7 – барабан; 8 – вертикальный вал веретено); 9 – зубчатое колесо горизонтального вала

Зазор межтарелочного пространства создается тремя шипами высотой 0,4 мм, расположенными на внешней стороне каждой тарелки. Последняя тарелка имеет шипы с обеих сторон, что позволяет образовать зазор не только с соседней тарелкой, но и с основанием барабана. В каждой тарелке по три отверстия; при сборке тарелок в пакет формируются вертикальные каналы, через которые молоко распределяется в межтарелочном пространстве.

192

На верхней поверхности разделительной тарелки выполнены три ребра, обеспечивающие необходимый зазор между внутренней поверхностью корпуса барабана и разделительной тарелкой. В верхней цилиндрической части разделительной тарелки есть отверстие для отвода сливок.

Корпус барабана имеет коническую форму с некоторым расширением в основании, которое образует грязевое пространство. В нижней части корпуса с наружной стороны расположен фикса тор, входящий при сборке в вырез основания барабана. В верхней части шейки корпуса имеются два щелевых выходных канала для отвода обезжиренного молока, отверстие для выхода сливок и регулировочный винт, представляющий собой втулку с резьбой.

Рис.12. Тарелочный пакет с распределительными отверстиями и дистанционными наклепками

193

Рис.13. Для выброса твердой фракции осадительная камера для накопления осадка на периферии барабана на короткое время открывается

Устройство центробежного сепаратора

На рис. 14 и 15, показывающих самоочищающийся сепаратор в разрезе, видно, что его барабан состоит из двух основных деталей – корпуса и колпака, которые соединяются с помощью резьбового запорного кольца. Пакет тарелок закреплен в центре барабана между крышкой барабана и тарелкодержателем. Существуют два типа современных сепараторов – полугерметичные и герметичные.

Рис.14. Вид в разрезе

194

Полугерметичная конструкция

Центробежные сепараторы с напорными дисками у выходного отверстия (рис. 15) называются полугерметичными (в отличие от более старых сепараторов открытого типа со сливом через край).

Молоко подается в барабан полугерметичного сепаратора через входное отверстие, обычно находящееся наверху, по неподвижной осевой впускной трубе. Поступив в тарелкодержатель (1), молоко разгоняется до скорости вращения барабана, после чего попадает внутрь разделительных каналов пакета тарелок (2). Под действием центробежных сил молоко отбрасывается на периферию и образует вращающееся кольцо с цилиндрической внутренней поверхностью. Происходит это в контакте с воздухом при атмосферном давлении, а это значит, что давление молока на поверхности также равно атмосферному. Давление постоянно нарастает по мере удаления от оси вращения и достигает максимального значения на периферии барабана. Более тяжелые твердые частицы стремятся в направлении внешней границы и оседают в камере для накопления осадка. А сливки направляются в сторону оси вращения и проходят по каналам, ведущим к камере отделения сливок (3). Обезжиренное молоко покидает пакет тарелок у наружного края и проходит между верхней тарелкой и колпаком барабана в напорную камеру обезжиренного молока (4).

195

Рис. 16. Полугерметичный самоочищающийся сепаратор:

1 – тарелкодержатель; 2 – пакет тарелок; 3 – напорная камера сливок; 4 – напорная камера отделения обезжиренного молока

Напорный диск

В полугерметичном сепараторе выпускные отверстия под сливки и обезжиренное молоко оснащены так называемыми напорными дисками, один из которых показан на рис. 17. Благодаря такому устройству выходных отверстий полугерметичные сепараторы обычно называются сепараторами с напорными дисками. Края стационарных напорных дисков погружены во вращающийся столб жидкости, обеспечивая выход жидкости под напором. Кинетическая энергия вращающейся жидкости преобразуется в давление внутри напорного диска, и это давление всегда равно падению давления в стекающей вниз струе. Увеличение давления в спускающемся потоке означает, что уровень жидкости в барабане снижается. Так автоматически компенсируется работа дросселя на выходе. Для предотвращения аэрации продукта необходимо, чтобы напорные тарелки были полностью погружены в жидкость.

196

Рис.17. Выход напорного диска верхней части полугерметичного барабана

Герметичная конструкция

В герметичном сепараторе молоко подается в барабан через полое веретено. Оно приобретает ту же скорость, с которой вращается барабан, а затем направляется к распределительным отверстиям пакета тарелок.

Во время работы барабан герметичного сепаратора полностью заполнен молоком. В его центре отсутствует воздух. Герметичный сепаратор, таким образом может считаться закрытой трубопроводной системой. Давление, создаваемое находящимся снаружи нагнетающим продукт насосом, достаточно для преодоления сопротивления потока, идущего через сепаратор к выпускному насосу, у выходных отверстий для сливок и обезжиренного молока. Диаметр крыльчатки насоса можно регулировать для создания необходимого давления на выходе.

197

ЛЕКЦИЯ № 12 СЕПАРАТОРЫ ОЧИСТИТЕЛИ И СЛИВКООТДЕЛИТЕЛИ

Литература:

5.Курс лекций «Технологическое оборудование молочной промышленности». Составитель Раицкий Г.Е. Гродно, 2008.

6.Процессы и аппараты пищевых производств. Учебник для вузов в 2 книгах/ [А.Н. Остриков и др.]; под ред. А.Н. Острикова.

7.Технология и техника переработки молока – С.А. Бредихин, В.Ю. Космодемьянский, Москва «Колос», 2001.

План лекции:

7.Разделение молока на фракции.

8.Сепараторы молокоочистители.

9.Сепараторы сливкоотделители и оборудование контроля жирности сливок.

Контрольные вопросы:

1.Как устроен барабан молокоочистителя?

2.В чем разница конструкции сливкоотделителя?

3.Какие факторы влияют на качество сепарирования молока?

4.Как устроены системы разгрузки барабанов сепараторов.

5.Какие приборы устанавливаются на трубопроводы подводящие молоко и продукты сепарирования при нормализации в потоке?

6.Как устроены такие приборы?

Расходомер сливок. Датчики плотности. Регулирующие клапаны.

ВОПРОС №1. РАЗДЕЛЕНИЕ МОЛОКА НА ФРАКЦИИ

Разделение молока на фракции. Процесс происходит в сепарирующем устройстве (барабане), состоящем из основания (дна), кожуха (крышки) обтекаемой формы, тарелкодержателя и пакета конических промежуточных и разделительных тарелок. Последние имеют приваренные на внешней стороне шипики, образующие заданный межтарелочный зазор. Молоко может поступать в барабан сверху и снизу. При этом молоко должно равномерно распределиться в нижней части барабана между тарелками. На рис. 1 показана схема движения фракций молока в барабане сепараторамолокоочистителя и сливкоотделителя. Молоко из приемной камеры сепаратора-молокоочистителя поступает в барабан и через каналы тарелкодержателя отбрасывается на периферию барабана. Оттуда оно поступает в межтарелочное пространство. Под действием центробежной силы посторонние примеси, плотность которых больше плотности молока, при прохождении через барабан как более тяжелая фракция осаждаются на

198

внутренней поверхности барабана в грязевом (шламовом) пространстве. После его заполнения сепаратор останавливают и барабан промывают.- Продолжительность непрерывной работы сепаратора зависит от объема грязевого пространства и загрязненности молока и составляет 2—2,5 ч.

Рис.1. Схема движения молока цельного, очищенного, сливок и обезжиренного молока в барабане сепаратора:

а— молокоочистителя; б— сливкоотделителя

Всепараторе-сливкоотделителе молоко перемещается в барабане через каналы тарелкодержателя к отверстиям в тарелках и при этом проникает через толщу межтарелочного пространства. Под действием центробежной силы молочная плазма как тяжелая фракция движется к периферии, а жировые шарики как легкая фракция молока —к оси вращения. Всплывая и скапливаясь на наружной поверхности тарелки, жировые шарики образуют потоки сливок (концентрированная смесь жировых шариков в молочной плазме), которые движутся по тарелкам к оси барабана. Жировые шарики, не достигшие поверхности нижерасположенной тарелки, отходят в обезжиренное молоко и составляют потери. Разделение молока на сливки и обезжиренное молоко практически завершается в межтарелочном пространстве.

Под напором постоянно поступающего притока молока в барабан потоки сливок и обезжиренного молока вытесняются в его верхнюю часть и выходят через специальные отверстия (для сливок и обезжиренного молока). Для разделения и отвода потоков на пакет тарелок установлена специальная тарелка с ребрами на поверхности конусной части. Обезжиренное молоко движется по пространству между разделительной тарелкой и кожухом барабана в верхнюю часть кожуха, из которой отводится из сепаратора. Сливки поднимаются вверх по каналам тарелкодержателя в камеру сливок в разделительной тарелке и непрерывно отводятся.

На эффективность сепарирования влияют прежде всего технологические факторы, такие, как температура сепарирования, кислотность молока,

199

загрязнение молока механическими примесями, размер и плотность жировых шариков, предварительная обработка, массовая доля жира в молоке, плотность и вязкость молока; конструктивные факторы, такие, как частота вращения барабана сепаратора, производительность сепаратора и др.

Рассмотрим основные из перечисленных факторов. Оптимальная температура сепарирования 40—45 °С. Повышение температуры выше этих значений приводит к снижению эффективности сепарирования, т. е. к увеличению жира в обезжиренном молоке.

Повышение температуры сепарирования способствует денатурации сывороточных белков молока, агломерации их с казеином и появлению белковых хлопьев. При этом грязевое пространство сепаратора быстро заполняется сепараторной слизью, что приводит к ухудшению выделения жира.

При сепарировании молока, особенно при повышенных температурах, происходит сильное вспенивание сливок и обезжиренного молока, что также ухудшает качество обезжиривания. В открытых сепараторах пена образуется на входе молока в сепаратор, на выходе продуктов сепарирования и при поступлении сливок и обезжиренного молока из сепаратора в резервуары промежуточного хранения. В полугерметичных и герметичных сепараторах вспенивание сливок и обезжиренного молока происходит при поступлении после сепарирования в резервуары для хранения. Наличие пены в цельном молоке, сливках и обезжиренном молоке может отрицательно повлиять на эффективность их тепловой обработки, так как уменьшает теплопроводность продуктов.

Сильное вспенивание сливок может привести к образованию жировых комочков (мелких масляных зерен), что отрицательно отражается на их дальнейшей обработке.

Кроме того, при высоких температурах сепарирования происходит дробление жировых шариков из-за дестабилизации белково-лецитиновой оболочки (белки оболочки жировых шариков также реагируют на повышение температуры и денатурируют, в результате чего оболочка теряет стабильность). При этом эффективность обезжиривания снижается, так как часть мелких жировых шариков уходит в обезжиренное молоко. Часть мелких жировых шариков, которые все же попадают при этом в сливки, при производстве масла, например, переходят в пахту, что снижает выход масла.

Температуру сепарирования выше 45 °С применяют лишь в тех случаях, когда по условиям производства необходимо сепарировать молоко сразу после пастеризации. Следует отметить, что высокожирные сливки при производстве масла поточным способом сепарируют только при высокой температуре (85—90 °С).

Сепарирование молока при низких температурах, так называемое холодное сепарирование, имеет свои преимущества и недостатки. При холодном сепарировании экономится электроэнергия, не происходит быстрого развития жизнедеятельности микроорганизмов, жировые шарики подвергаются меньшему воздействию, поэтому сливки более стабильны и

200