- •Министерство образования и науки российской федерации

- •Управление качеством

- •Предисловие

- •1. Рабочая программа

- •1.1. Введение

- •1.2. Философия качества

- •1.3. Терминология в области качества

- •1.4. Международные стандарты серии iso 9000 по обеспечению качества и управлению качеством

- •1.5. Система качества

- •1.6. Средства и методы по улучшению качества в свете стандарта iso 9004

- •1.7. Специальные технологии разработки и анализа разработанных изделий и процессов

- •1. 8. Список рекомендуемой литературы

- •1.9. Тематический план лекций

- •2. Содержание и указания к выполнению контрольной работы

- •Перечень вопросов к заданию 1

1.9. Тематический план лекций

1. Философия качества. Назначение и структура стандартов серии ISO 9000. Система качества.

2. Средства и методы по улучшению качества в свете стандарта ISO 9004. Семь инструментов управления качеством.

2. Содержание и указания к выполнению контрольной работы

Контрольная работа состоит из пяти заданий, одно из которых представляет расширенный письменный ответ на заданные вопросы, а четыре посвящены инструментам управления качеством.

Задание 1. Ответить на поставленные вопросы в соответствии с вариантом.

Номера вопросов выбираются по табл. 1 в по последним двум цифрам номера зачетной книжки.

Например, номер зачетной книжки – 57849. В этом случае первый вопрос задания – № 18, а второй вопрос – № 7.

Таблица 1

Варианты к заданию 1

|

Последняя цифра шифра |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Номер первого вопроса |

1 |

4 |

5 |

2 |

6 |

12 |

14 |

15 |

16 |

18 |

|

Предпоследняя цифра шифра |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Номер второго вопроса |

13 |

9 |

3 |

10 |

7 |

19 |

11 |

8 |

17 |

20 |

1. Перед ответом на вопрос дать его точную формулировку с соответствующим номером согласно перечню вопросов к заданию 1.

2. В ответах на вопрос необходимо привести схемы, рисунки, таблицы и ссылки на источники.

3. При упоминании в тексте вопроса какого-либо стандарта в ответах обязательно давать точные стандартизованные формулировки.

4. Ответ излагается в объёме не менее 2-х станиц.

5. В конце ответов на вопросы дать перечень использованной литературы.

Перечень вопросов к заданию 1

1. Стадии развития философии качества: фаза отбраковки, фаза управления качеством, фаза постоянного повышения качества, фаза планирования качества.

2. Улучшение, достигнутое нововведением (Кайрио), и непрерывное улучшение (Кайзен) как два основных подхода к решению общей проблемы непрерывного улучшения. Анализ Джурана.

3. Цепная реакция Деминга. Круговой цикл Деминга PDCA и процесс закрепления достигнутого результата SDCA.

4. Факторы, мешающие претворению в жизнь программы менеджмента качества ("семь смертельних болезней", трудности и фальстарты).

5. Программа повышения качества труда Деминга: прагматические аксиомы и рекомендации высшему руководству.

6. Международный стандарт ISO 8402 – как основной нормативный документ по терминологии в области качества.

7. Анализ стандартных определений основных терминов: качество, обеспечение качества, управление качеством, система качества, петля качества, спираль качества.

8. История стандартов ISO 9000 как история системы качества. Состав стандартов ISO серии 9000.

9. Анализ области применения и взаимосвязь между стандартами ISO 9001, ISO 9002, ISO 9003.

10. Требования к системе качества и ее элементы в свете стандарта ISO 9001.

11. Характеристики положения и рассеяния случайной величины и порядок их вычисления (размах, математическое ожидание, мода, медиана, дисперсия, среднее квадратическое отклонение).

12. Гистограмма как один из инструментов контроля качества. Порядок ее построения и анализ результатов.

13. Основные инструменты управления качеством в соответствии со стандартом ISO 9004.

14. Вспомогательные средства и методы улучшения качества для нечисловых данных в соответствии со стандартом ISO 9004.

15. Понятие о системе QS9000 “Требования к системе качества” как переходе к использованию концепции тотального менеджмента качества (TQM).

16. Модель системы качества и ее основные компоненты: результаты, процессы, система качества.

17. Вклад ученых (Кросби, Деминга, Фейгенбаума, Ишикавы, Джурана, Месинга, Тагути) в развитие последних двух фаз философии качества.

18. Основные составляющие компоненты ценности продукции и основные составляющие части услуги.

19. Показатели качества промышленной продукции: технологичности, эксплуатационные, эргономические, эстетические, экологические, безопасности, патентно-правовые, экономические.

20. Виды контроля, условия их применения. Риск поставщика, риск потребителя, приемочное число. Оперативная характеристика выборочного контроля.

Задание 2. Построение и анализ диаграммы Парето.

Теоретическое введение.

В работе [7] отмечается, что проблемы качества оборачиваются потерями (дефектные изделия и затраты, связанные с их производством). Чрезвычайно важно пояснить картину распределения потерь. Большинство из них будет обусловлено незначительным числом видов дефектов, вызванных небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери, сосредоточив усилия на ликвидации именно этих причин и отложив пока рассмотрение причин, приводящих к остальным многочисленным несущественным дефектам. Такого рода проблема успешно решается с помощью диаграммы Парето.

В 1897 г. итальянский экономист В. Парето изобрел формулу, показывающую, что блага распределяются неравномерно. Эта же теория была проиллюстрирована на диаграмме американским экономистом М. С. Лоренцем в 1907 г. Оба ученых показали, что в большинстве случаев наибольшая доля доходов или благ принадлежит небольшому числу людей. Доктор Д. М. Джуран применил диаграмму и формулу М. Лоренца в сфере контроля качества для классификации проблем качества на немногочисленные существенно важные и многочисленные несущественные и назвал этот метод анализом Парето. Он указал, что в большинстве случаев подавляющее число дефектов и связанных с ними потерь возникает из-за относительно небольшого числа причин.

В связи с этим построение и анализ диаграммы Парето является одним из семи инструментов качества, внесенных в стандарт ISO 9004-4, позволяющим распределить усилия для разрешения возникающих проблем и выявить основные причины, с которых нужно начинать действовать для повышения качества продукции.

Различают два вида таких диаграмм [6, 7]:

1. Диаграмма Парето по результатам деятельности.

Эта диаграмма предназначена для выявления главной проблемы и отражает следующие нежелательные результаты деятельности:

– по качеству: дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции;

– по себестоимости: объём потерь, затраты;

– по срокам поставок: нехватка запасов, ошибки в составлении счетов, срыв сроков поставок;

– безопасности: несчастные случаи, трагические ошибки, аварии.

2. Диаграмма Парето по причинам.

Эта диаграмма отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них:

– рабочий: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики;

– оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы;

– сырье: изготовитель, вид сырья, завод-поставщик, партия;

– метод работы: условия производства, заказы-наряды, приемы работы, последовательность операций.

Задача

На однотипных станках (1, 2, 3, 4) двумя операторами (А, В) выполняется в течение недели одна и та же операция по обработке детали. При этом в результате контроля выяснилось, что имеют место следующие дефекты:

● – выход размера из поля допуска;

о – недопустимые отклонения по соосности;

– невыполнение условий по шероховатости;

# – наличие прижогов на поверхности;

Δ – прочие дефекты.

Исходные данные результатов контроля для вариантов задания (табл. 2) по перечисленным дефектам представлены в табл. 3.

Таблица 2

Варианты исходных данных к заданию 2

|

Оператор "А" |

Последняя цифра шифра |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Вариант |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |

|

Оператор "В" |

Предпоследняя цифра шифра |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Вариант |

9 |

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

0 |

Таблица 3

Исходные данные результатов контроля

для проведения анализа Парето

|

день |

Оператор "А" | |||||||||||||||||||||

|

Станок 1 |

Станок 2 | |||||||||||||||||||||

|

Понедельник |

Деф |

Вариант |

Деф |

Вариант | ||||||||||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |||

|

● |

4 |

5 |

2 |

2 |

2 |

3 |

6 |

6 |

1 |

6 |

● |

2 |

3 |

4 |

2 |

2 |

5 |

5 |

7 |

5 |

3 | |

|

* |

2 |

1 |

1 |

2 |

1 |

2 |

5 |

7 |

1 |

4 |

* |

1 |

2 |

2 |

1 |

2 |

1 |

3 |

2 |

2 |

2 | |

|

ο |

2 |

3 |

1 |

1 |

2 |

2 |

1 |

4 |

4 |

5 |

ο |

1 |

2 |

2 |

2 |

1 |

3 |

3 |

4 |

2 |

7 | |

|

# |

2 |

1 |

0 |

1 |

0 |

0 |

1 |

2 |

3 |

2 |

# |

0 |

0 |

2 |

0 |

1 |

1 |

0 |

1 |

1 |

4 | |

|

Δ |

1 |

0 |

0 |

0 |

1 |

1 |

0 |

1 |

2 |

1 |

Δ |

0 |

1 |

1 |

1 |

0 |

0 |

2 |

0 |

0 |

0 | |

|

Вторник |

● |

5 |

4 |

3 |

4 |

3 |

2 |

7 |

5 |

4 |

6 |

● |

3 |

2 |

5 |

3 |

4 |

4 |

6 |

6 |

4 |

7 |

|

* |

1 |

2 |

2 |

1 |

1 |

1 |

2 |

3 |

1 |

4 |

* |

2 |

1 |

1 |

1 |

1 |

2 |

7 |

5 |

4 |

5 | |

|

ο |

3 |

2 |

2 |

1 |

1 |

1 |

4 |

3 |

3 |

5 |

ο |

2 |

1 |

3 |

1 |

1 |

2 |

4 |

1 |

3 |

1 | |

|

# |

1 |

2 |

0 |

0 |

1 |

0 |

1 |

0 |

0 |

2 |

# |

0 |

0 |

1 |

1 |

0 |

2 |

2 |

1 |

1 |

4 | |

|

Δ |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

2 |

2 |

1 |

Δ |

1 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

0 |

1 | |

|

Среда |

● |

5 |

4 |

3 |

3 |

3 |

2 |

6 |

3 |

7 |

6 |

● |

3 |

2 |

5 |

3 |

3 |

4 |

5 |

6 |

3 |

4 |

|

* |

5 |

1 |

5 |

5 |

4 |

1 |

7 |

2 |

5 |

4 |

* |

5 |

1 |

5 |

4 |

5 |

1 |

6 |

4 |

6 |

6 | |

|

ο |

4 |

3 |

2 |

1 |

2 |

1 |

3 |

7 |

1 |

5 |

ο |

2 |

1 |

4 |

2 |

1 |

3 |

4 |

5 |

5 |

3 | |

|

# |

2 |

2 |

1 |

1 |

1 |

1 |

4 |

4 |

4 |

2 |

# |

1 |

1 |

2 |

1 |

1 |

2 |

1 |

2 |

1 |

2 | |

|

Δ |

1 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

1 |

Δ |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

1 |

2 |

1 | |

|

Четверг |

● |

4 |

5 |

2 |

3 |

3 |

3 |

6 |

4 |

5 |

4 |

● |

2 |

2 |

4 |

3 |

3 |

5 |

3 |

5 |

4 |

5 |

|

* |

1 |

1 |

1 |

1 |

1 |

5 |

4 |

3 |

4 |

6 |

* |

1 |

2 |

1 |

1 |

1 |

5 |

2 |

4 |

6 |

4 | |

|

ο |

3 |

4 |

1 |

1 |

0 |

2 |

5 |

4 |

2 |

3 |

ο |

1 |

1 |

3 |

0 |

1 |

4 |

7 |

7 |

3 |

2 | |

|

# |

2 |

3 |

1 |

1 |

1 |

1 |

2 |

0 |

3 |

2 |

# |

1 |

1 |

2 |

1 |

1 |

2 |

4 |

2 |

2 |

3 | |

|

Δ |

0 |

0 |

0 |

1 |

0 |

0 |

1 |

0 |

1 |

1 |

Δ |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

0 |

1 |

1 | |

|

Пятница |

● |

5 |

5 |

2 |

4 |

2 |

3 |

5 |

3 |

4 |

7 |

● |

2 |

3 |

5 |

2 |

4 |

5 |

4 |

6 |

7 |

6 |

|

* |

1 |

5 |

2 |

1 |

1 |

5 |

4 |

2 |

4 |

2 |

* |

2 |

5 |

1 |

1 |

1 |

5 |

3 |

4 |

2 |

7 | |

|

ο |

4 |

4 |

1 |

2 |

2 |

2 |

7 |

7 |

1 |

4 |

ο |

1 |

2 |

4 |

2 |

2 |

4 |

4 |

5 |

5 |

4 | |

|

# |

3 |

2 |

1 |

1 |

1 |

1 |

2 |

4 |

1 |

1 |

# |

1 |

1 |

3 |

1 |

1 |

2 |

0 |

2 |

0 |

2 | |

|

Δ |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

Δ |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

1 |

1 | |

Окончание табл. 3

|

день |

Оператор “В” | |||||||||||||||||||||

|

Станок 3 |

Станок 4 | |||||||||||||||||||||

|

Понедельник |

Деф |

Вариант |

Деф |

Вариант | ||||||||||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |||

|

● |

2 |

4 |

2 |

4 |

2 |

3 |

4 |

1 |

6 |

7 |

● |

2 |

3 |

2 |

2 |

4 |

4 |

4 |

5 |

7 |

4 | |

|

* |

2 |

1 |

1 |

2 |

1 |

1 |

4 |

1 |

7 |

2 |

* |

1 |

1 |

2 |

1 |

2 |

1 |

1 |

2 |

2 |

4 | |

|

ο |

1 |

1 |

2 |

2 |

1 |

1 |

3 |

4 |

4 |

5 |

ο |

2 |

1 |

1 |

1 |

2 |

1 |

3 |

2 |

4 |

1 | |

|

# |

1 |

0 |

0 |

2 |

0 |

1 |

1 |

3 |

2 |

0 |

# |

0 |

1 |

1 |

0 |

2 |

0 |

0 |

1 |

1 |

1 | |

|

Δ |

0 |

0 |

1 |

1 |

0 |

0 |

0 |

2 |

1 |

1 |

Δ |

1 |

0 |

0 |

0 |

1 |

0 |

2 |

0 |

0 |

1 | |

|

Вторник |

● |

4 |

2 |

3 |

5 |

3 |

2 |

5 |

4 |

5 |

7 |

● |

3 |

2 |

4 |

3 |

5 |

2 |

1 |

4 |

6 |

3 |

|

* |

1 |

2 |

1 |

1 |

2 |

1 |

2 |

1 |

3 |

5 |

* |

1 |

1 |

1 |

2 |

1 |

2 |

1 |

4 |

5 |

6 | |

|

ο |

1 |

1 |

1 |

3 |

2 |

2 |

2 |

3 |

3 |

1 |

ο |

1 |

2 |

1 |

2 |

3 |

1 |

4 |

3 |

1 |

5 | |

|

# |

0 |

1 |

1 |

1 |

0 |

0 |

1 |

0 |

0 |

4 |

# |

1 |

0 |

0 |

0 |

1 |

1 |

3 |

1 |

1 |

1 | |

|

Δ |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

2 |

2 |

1 |

Δ |

0 |

1 |

0 |

1 |

0 |

0 |

2 |

0 |

0 |

2 | |

|

Среда |

● |

3 |

3 |

3 |

5 |

3 |

3 |

4 |

7 |

7 |

5 |

● |

3 |

3 |

3 |

3 |

5 |

3 |

5 |

3 |

6 |

7 |

|

* |

5 |

1 |

4 |

5 |

5 |

1 |

6 |

5 |

5 |

6 |

* |

4 |

1 |

5 |

5 |

5 |

1 |

4 |

6 |

4 |

5 | |

|

ο |

1 |

1 |

2 |

4 |

2 |

0 |

3 |

1 |

1 |

4 |

ο |

2 |

0 |

1 |

2 |

4 |

1 |

2 |

5 |

5 |

1 | |

|

# |

1 |

1 |

1 |

2 |

1 |

1 |

2 |

4 |

4 |

1 |

# |

1 |

1 |

1 |

1 |

2 |

1 |

3 |

1 |

2 |

4 | |

|

Δ |

0 |

1 |

0 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

Δ |

0 |

0 |

0 |

0 |

1 |

1 |

1 |

2 |

1 |

1 | |

|

Четверг |

● |

3 |

4 |

3 |

4 |

2 |

2 |

3 |

5 |

4 |

5 |

● |

3 |

2 |

3 |

2 |

4 |

4 |

7 |

4 |

5 |

4 |

|

* |

1 |

1 |

1 |

1 |

1 |

1 |

6 |

4 |

3 |

4 |

* |

1 |

1 |

1 |

1 |

1 |

1 |

5 |

6 |

4 |

3 | |

|

ο |

1 |

2 |

0 |

3 |

1 |

2 |

5 |

2 |

4 |

7 |

ο |

0 |

2 |

1 |

1 |

3 |

2 |

1 |

3 |

7 |

4 | |

|

# |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

3 |

0 |

2 |

# |

1 |

1 |

1 |

1 |

2 |

1 |

4 |

2 |

2 |

0 | |

|

Δ |

1 |

0 |

0 |

0 |

0 |

0 |

2 |

1 |

0 |

0 |

Δ |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

1 |

0 |

0 | |

|

Пятница |

● |

4 |

3 |

2 |

5 |

2 |

3 |

7 |

4 |

3 |

5 |

● |

2 |

3 |

4 |

2 |

5 |

3 |

4 |

7 |

6 |

1 |

|

* |

1 |

5 |

1 |

1 |

2 |

1 |

2 |

4 |

2 |

2 |

* |

1 |

1 |

1 |

2 |

1 |

1 |

4 |

2 |

4 |

1 | |

|

ο |

2 |

1 |

2 |

4 |

1 |

0 |

5 |

1 |

7 |

2 |

ο |

2 |

0 |

2 |

1 |

4 |

1 |

1 |

5 |

5 |

4 | |

|

# |

1 |

1 |

1 |

3 |

1 |

1 |

0 |

1 |

4 |

1 |

# |

1 |

1 |

1 |

1 |

3 |

1 |

1 |

0 |

2 |

3 | |

|

Δ |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

0 |

Δ |

0 |

0 |

0 |

0 |

0 |

1 |

1 |

1 |

1 |

2 | |

Пример. Номер зачетной книжки – 57849. В этом случае из табл. 3 исходных данных для оператора "А" выбираются результаты контроля по варианту 9, а для оператора "В" – по варианту 5.

Указания к выполнению задания 2

Рассмотрим построение общей диаграммы Парето по типам дефектов на примере нулевых вариантов для операторов "А" и "В".

Порядок построения следующий:

1. Заполнить контрольный листок регистрации данных, содержащий перечень видов собираемой информации (табл. 4), используя табл. 3 согласно своему варианту.

Результаты в строке "количество дефектов" (табл. 4) рассчитываются суммированием исходных данных соответствующих дефектов, приведенных в табл. 3 для вариантов 0 (оператор "А") и 0 (оператор "B"), что соответствует условию примера.

2. Заполнить таблицу данных(табл. 5), в которой типы дефектов по строкам располагаются по мере убывания их числа.

3. Построение диаграммы Парето проводится в соответствии с рис. 1 в следующем порядке:

a) нанести на левой оси шкалу с интервалами от 0 до соответствующего общему итогу (табл. 5);

b) нанести на правой оси шкалу накопленного процента с интервалами от 0 до 100 %;

c) разбить горизонтальную ось на интервалы в соответствии с числом контролируемых типов дефектов, включая графу "прочие";

d) построить в соответствии с данными графы 2 табл. 5 столбиковую диаграмму, причём столбик для категории "прочие" расположить последним;

e) нанести на вертикалях, соответствующих правым границам каждого интервала на горизонтальной оси, точки (1, 2, 3, 4, 5) накопленных процентов (гр. 5, табл. 5), соединив эти точки между собой отрезками прямых, получим кумулятивную кривую, называемую кривой Парето.

4. Провести АВС–анализ. Он позволяет выявить наиболее существенные типы дефектов, устранять которые необходимо в первую очередь для наиболее эффективного повышения качества продукции. В работе [7] предлагается следующая градация типов дефектов по степени влияния на качество продукции:

– группа А – включает типы дефектов, вызывающие рост накопленного процента дефектных изделий от 0 до 75;

– группа В – типы дефектов, которые вызывают рост накопленного процента на 20 %, т. е. от 75% до 95%;

– группа С – остальные дефекты, вызывающие рост накопленного процента на 5%, т. е. от 95% до 100%.

Таблица 4

Контрольный листок распределения данных

|

Типы дефектов |

По соосности (о) |

Прижоги (#) |

По шероховатости (*) |

По размеру () |

Прочие () |

|

Число дефектов |

36 |

21 |

39 |

64 |

5 |

|

Итого |

165 | ||||

Таблица 5

Таблица данных для построения диаграммы Парето

|

Типы дефектов |

Число дефектов |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому типу |

Накопленный процент |

|

По размеру |

64 |

64 |

38,8 |

38,8 |

|

По шероховатости |

39 |

103 |

23,6 |

62,4 |

|

По соосности |

36 |

139 |

21,9 |

84,3 |

|

Прижоги |

21 |

160 |

21,7 |

97 |

|

Прочие |

5 |

165 |

3 |

100 |

|

Итого |

165 |

– |

100 |

– |

В соответствии с этими рекомендациями на рис.1 выделены группы дефектов:

– А - по размеру, шероховатости и соосности;

– В – по прижогам;

– С – прочие.

Естественно, что в первую очередь необходимо устранять дефекты группы А, затем группы В и группы С.

Для различных вариантов задания выводы могут быть различными.

Рис. 1. Диаграмма Парето по типам дефектов: •– по размеру;

– по шероховатости, о – по соосности; # – по прижогам; – прочие

В соответствии с приведенной методикой построить и проанализировать следующие группы диаграмм Парето по типам дефектов:

а) общую (1-я диаграмма);

б) для операторов А и В по отдельности (2 диаграммы);

в) для станков 1, 2, 3, 4 по отдельности (4 диаграммы);

г) по отдельности для каждого дня недели (5 диаграмм).

При проведении анализа диаграмм дать ответы на следующие вопросы:

1. Какие типы дефектов устранять в первую очередь?

2. Оценить работу операторов с точки зрения дефектности получаемой продукции. На устранение каких дефектов следует обратить внимание каждому из них?

3. Оценить работу оборудования по типам встречающихся дефектов. Назначить планы мероприятий по профилактике и наладке оборудования с целью устранения дефектов группы А (размерная поднастройка, коррекция режимов, более тщательная подготовка инструмента, контроль за техническим состоянием оснастки и др.).

4. По диаграммам на каждый день недели выяснить характерные для него типы дефектов группы А и наметить организационные методы их устранения (проведение инструктажа, беседы с операторами и др.).

5. Весьма полезно сравнение различных групп диаграмм, так как оно позволяет выявить основные причины возникновения дефектности, например, сравнение групп диаграмм для операторов (б) и станков (в) позволяет установить более точно, в чём состоит причина дефектности: ошибки оператора или неполадки оборудования.

Во избежание ошибок необходимо внимательно подходить к составлению таблиц группы 4 для построения каждой диаграммы. Следует помнить, что суммарное число каждого типа дефекта формируется сложением соответствующих результатов по рассматриваемым признакам в отдельности из табл.3 исходных данных в соответствии с вариантом.

Пример. Пусть строится диаграмма типа (б) по варианту задания 34. Каковы количества дефектов по размеру для каждого оператора n(A) и n(В)?

Получим:

n(A) = 2 + 4 + 3 + 3 + 4 + 2 + 3 + 3 + 3 + 2 = 29;

n(A) = 2 + 3 + 3 + 2 + 2 + 4 + 5 + 5 + 4 + 5 = 35.

Аналогично подсчитываются суммы дефектов других граф по таблице типа 4.

Внимание! Каждая диаграмма в контрольной работе должна сопровождаться таблицами типа 4 или 5 и анализом результатов. В противном случае работа будет возвращена на доработку.

Задание 3. Построение и анализ контрольных карт.

Задание состоит из трёх задач по построению контрольных карт.

Теоретическое введение

В отличие от других инструментов качества, дающих возможность зафиксировать состояние процесса в определённый момент времени, метод контрольных карт позволяет отслеживать состояние процесса во времени и воздействовать на процесс до того, как он выйдет из под контроля.

Согласно работам [6, 7 и др.] сущность и особенность контрольных карт заключается в следующем.

Контрольная карта (control chart) графически отражает изменение показателей качества и снабжена шкалой, на которой определены границы регулирования, предусматривающие применение экономичных статистических оценок и разделяющие зоны неизбежного рассеяния и устранимого рассеяния. Обычно в качестве диапазона пределов регулирования широко применяется трёхкратное среднеквадратическое отклонение. При статистическом регулировании технологического процесса, если точки, наносимые на график, не выходят за пределы регулирования, технологический процесс считают стабильным. Такое расположение точек рассматривают как неизбежное рассеивание значений показателей качества и производство продолжают, ничего не изменяя. Если же точки на графике выходят за границу регулирования, то считается, что в технологическом процессе возникает опасная ситуация. В этом случае рассеивание признаётся устранимым, и поэтому принимают необходимые меры воздействия. Кроме того, поскольку положение границ регулирования позволяет дать вероятностную оценку положения средних значений, т. е. уровня настройки технологического процесса и рассеивания значений, то контрольные карты становятся источником полезной информации о технологическом процессе. Таким образом, контрольные карты применяют также для анализа технологических процессов, и тогда они служат одним из видов эффективного оружия при анализе и совершенствовании технологических процессов.

Существует два вида классификации контрольных карт [7].

Классификация на основе статистических оценок:

1. Контрольные карты для регулирования по количественным признакам:

а)

контрольная

карта для средних значений и для размаха

(![]() –R);

–R);

б)

контрольная карта для медианы размаха

(![]() –R);

–R);

в) контрольная карта для отдельных значений измеряемых величин (x).

2. Контрольная карта для регулирования по качественным признакам. В этой контрольной карте используются следующие дискретные величины: цифровое значение, делённое на цифровое значение (а, б), и цифровое значение, делённое на качественное значение (в, г):

а) контрольная карта для доли дефектных изделий (p);

б) контрольная карта для числа дефектных изделий (pn);

в) контрольная карта для числа дефектов (c);

г) контрольная карта для числа дефектов, приходящихся на единицу изделия (u).

3. Прочие виды контрольных карт:

а) контрольная карта, использующая предельные значения допуска;

б)

контрольная карта для средних значений

и среднеквадратических отклонений (![]() –S);

–S);

в) контрольная карта для крайних значений (L – S);

г) контрольная карта для сквозящего среднего и скользящего размаха.

Классификация на основе сферы применения:

1) контрольная карта для регулирования технологических процессов;

2) контрольная карта для анализа технологических процессов.

Основные принципы отбора элементов, которые в первую очередь должны контролироваться и регулироваться в ходе технологического процесса, заключаются в следующем [7]:

1. Поскольку обычно не ограничиваются какой-либо одной характеристикой качества, а элементов контроля много, выясняют, каковы их основные характерные признаки, в чём состоит качество, нужное потребителю, причём отбирают те элементы, которые имеют непосредственное отношение к назначению изделия.

2. При отборе элементов контроля не следует ограничиваться показателями качества конечного изделия, целесообразно присоединять и показатель качества предыдущего технологического процесса, условия производства и т. д. Следовательно, в число элементов контроля включают также показатели сырья и полуфабрикатов. При этом, когда технологический процесс по одному изделию контролируется посредством контрольных карт, в которых элементы контроля соответственно отобраны из нескольких технологических процессов, имеется возможность проследить за качеством партии изделий, сопряженной с каждой отдельной контрольной картой, что чрезвычайно важно.

3. Принимается решение выбрать и проконтролировать такие элементы, которые легко поддаются измерению, а для технологических процессов это те, на которые можно без труда воздействовать. Однако те элементы, которые с точки зрения качества не имеют значения, не выбираются.

4. В тех случаях, когда непосредственное измерение некоторых показателей качества представляет технические или экономические затруднения, останавливаются на тех показателях качества или условиях производства, которые тесно взаимосвязаны, т. е. имеют корреляцию с данным показателем качества.

5. В качестве элементов контроля можно выбрать объекты, не только относящиеся к проблемам качества, но и касающиеся изготовления, реализации, труда. Так, используя контрольные карты, можно управлять прибылью, размером выработки, реальными результатами сбыта, процентом неявки на работу и т. д.

В силу значительного числа разновидностей контрольных карт, обладающих к тому же характерными чертами, при их выборе необходимо четко уяснить их особенности и назначение. При этом следует учитывать главные моменты при использовании наиболее распространенных контрольных карт [7]:

Контрольная

карта (![]() –R)

состоит из

контрольной карты

–R)

состоит из

контрольной карты

![]() ,

следящей за изменениями среднего

арифметического, и контрольной карты

R,

следящей за изменениями рассеивания

значений показателя качества. Эта карта

применяется при изменении таких

регулируемых показателей, как длина,

масса, диаметр, время, предел прочности

при растяжении, прибыль и т. д.

,

следящей за изменениями среднего

арифметического, и контрольной карты

R,

следящей за изменениями рассеивания

значений показателя качества. Эта карта

применяется при изменении таких

регулируемых показателей, как длина,

масса, диаметр, время, предел прочности

при растяжении, прибыль и т. д.

Контрольная

карта (![]() –R)

представляет

собой сочетание контрольной карты

–R)

представляет

собой сочетание контрольной карты

![]() ,

следящей

за изменениями значений медианы, и

контрольной карты R,

следящей за изменениями рассеивания

значений показателя качества. Поэтому

и применяют её для таких же элементов

контроля, что и контрольную карту (

,

следящей

за изменениями значений медианы, и

контрольной карты R,

следящей за изменениями рассеивания

значений показателя качества. Поэтому

и применяют её для таких же элементов

контроля, что и контрольную карту (![]() –R).

Вместе с

тем, сравнивая эту контрольную карту с

контрольной картой

(

–R).

Вместе с

тем, сравнивая эту контрольную карту с

контрольной картой

(![]() –R),

можно

заметить, что:

–R),

можно

заметить, что:

а) карта менее точна и потому дает меньшую возможность выявлять отклонения;

б) поскольку карта проста, её может заполнить каждый;

в) следовательно, она окажется более пригодной на месте работ;

г) измеряемые величины можно непосредственно сравнивать с нормированными значениями.

Контрольная карта p (для доли дефектных изделий) применяется для контроля и регулирования технологического процесса (после проверки небольшой части изделий и разделения их на доброкачественные и дефектные) на основе использования доли дефектных изделий, полученной делением числа обнаруженных дефектных изделий на число проверенных изделий. Хотя измеряемые показатели качества относятся к количественным признакам, после разграничения изделий на доброкачественные и дефектные они переходят в категорию качественных признаков, поэтому в таких случаях обычно используют контрольные карты для качественных признаков. Кроме применения контрольной карты p для доли дефектных изделий, её можно применять для определения интенсивности выпуска продукции, процента неявки на работу.

В соответствии с японским стандартом JISZ 9021 можно рекомендовать следующий порядок использования контрольных карт:

1. Установить границы регулирования контрольной карты, используя предварительные данные не более чем по 20-25 выборкам. При этом выясняют, было ли состояние качества изделий в этот период времени стабильным.

2. Установить, могут ли изделия, качество которых находится в стабильном состоянии, превратиться в товары, соответствующие техническим условиям и стандартам.

3. Применить в том же виде к следующему периоду границы регулирования контрольной карты, установленной в п. 1, если данное стабильное состояние удовлетворяет требованиям технических условий или стандарта.

4. Нанести точки на контрольную карту, в которой установлены границы регулирования, предусмотренные в п. 3, на основании последующих данных.

Если нанесенные точки с самого начала находились в пределах границ регулирования, то можно продолжать производство, ничего не меняя. Если же они вышли заграницу регулирования, то это означает, что в технологическом процессе возникла причина, вызвавшая разладку, которую нельзя упустить из виду, поэтому её отыскивают и принимают меры, чтобы такое явление больше не повторялось.

5. Сделать перерасчёт по новым точечным данным, когда на контрольной карте внутри границ регулирования число достигает 20-25 выборок, и заново определить границы регулирования.

6. Изучить причины нарушений границ регулирования и выхода некоторых точек за их пределы в случае, если замечены эти явления.

Правильность построения границ регулирования определяет правильность и эффективность контроля с помощью контрольных карт в целом.

Границы регулирования – это линии, предусматривающие рациональное и экономичное разделение широты рассеивания, вызванного неизбежными причинами, и рассеивания, обусловленного определенными факторами, которые можно устранить. Они сопровождают протянутую вдоль контрольной карты среднюю линию (center line, CL) и называются верхней границей регулирования (upper control limit, UCL) и нижней границей регулирования (lower control limit, LCL) [7].

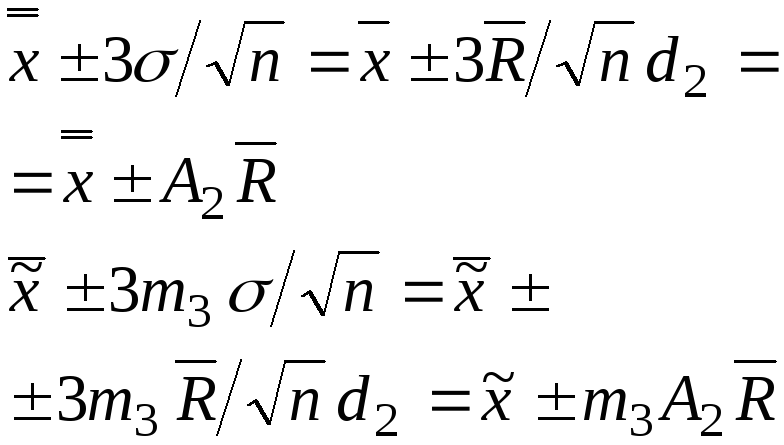

Обычно диапазон от средней линии до границ регулирования содержит трехкратное среднее квадратическое отклонение. Эти взаимозависимости приводятся в табл. 6. Значения коэффициентов, используемых в формулах расчета границ регулирования в зависимости от объема выборки n, даны в табл.7.

Таблица 6

Зависимости для расчёта границ регулирования

при построении контрольных карт

|

Виды |

Средняя линия |

Границы регулирования | ||

|

признаков |

карт |

сопряженных распределений | ||

|

Количественные признаки |

|

Распределение средних арифметических Распределение медианы

|

|

|

|

Качественные признаки |

p |

Биномиальное распределение |

|

|

Примечание:

μ

![]()

![]() ;

d2σ

;

d2σ

![]() ;

σ

R

⁄ d2

;

σ

R

⁄ d2

Таблица 7

Значения коэффициентов для расчёта границ регулирования [7]

|

n |

d2 |

d3 |

m3 |

A2 |

D3 |

D4 |

|

2 |

1,128 |

0,853 |

1,000 |

1,880 |

― |

3,267 |

|

3 |

1,693 |

0,888 |

1,160 |

1,023 |

― |

2,575 |

|

4 |

2,059 |

0,880 |

1,092 |

0,729 |

― |

2,282 |

|

5 |

2,326 |

0,864 |

1,198 |

0,577 |

― |

2,115 |

|

6 |

2,534 |

0,848 |

1,135 |

0,483 |

― |

2,004 |

|

7 |

2,704 |

0,833 |

1,214 |

0,419 |

0,076 |

1,924 |

|

8 |

2,847 |

0,820 |

1,160 |

0,373 |

0,136 |

1,864 |

|

9 |

2,970 |

0,808 |

1,223 |

0,337 |

0,184 |

1,816 |

|

10 |

3,078 |

0,797 |

1,177 |

0,308 |

0,223 |

1,777 |

Задача 3.1

В ходе технологического процесса было получено k = 25 выборок объемом n = 5 значений контролируемого параметра. Значения параметра в каждой выборке составляли X1, X2, X3, X4, X5.

Для

дальнейшего управления технологическим

процессом по обеспечению количественного

значения параметра качества X

в допустимых границах построить

контрольную карту (![]() –R).

Вариант задания выбирается по табл. 8,

а исходные данные, соответствующие

варианту, по табл. 9.

–R).

Вариант задания выбирается по табл. 8,

а исходные данные, соответствующие

варианту, по табл. 9.

Таблица 8

Варианты исходных данных к задачам 3.1. и 3.2

|

Элементы выборки X1, X2, X3 |

Последняя цифра шифра |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Вариант |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |

|

Элементы выборки X4, X5 |

Предпоследняя цифра шифра |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

Указания к выполнению задачи 3.1

В качестве примера рассмотрим решение задачи варианта 0.0.

1.

Исходные

материалы для построения контрольной

карты (![]() –R)

представляются

в виде листка данных (табл.10).

–R)

представляются

в виде листка данных (табл.10).

Значения

X1,

X5

(графы 2, 3, 4, 5, 6) заполняются в табл. 10 из

табл. 9 в соответствии с вариантом

задания. Графа 7 представляет собой

сумму значений X

для каждой выборки. Так, для выборки k

= 1 X

= 9 + 6 + 5 + 6 + 7 = 33. Величины

![]() (гр. 8) и R

(гр. 9) являются соответственно средним

значением и размахом варьирования

контролируемого параметра для i-ой

выборки из k

рассматриваемых и определяются по

формулам

(гр. 8) и R

(гр. 9) являются соответственно средним

значением и размахом варьирования

контролируемого параметра для i-ой

выборки из k

рассматриваемых и определяются по

формулам

![]() ,

(1)

,

(1)

![]() .

(2)

.

(2)

Так, для k = 5 имеем

![]() ;

R5

= 9 – 3 = 6.

;

R5

= 9 – 3 = 6.

В

строке "Всего" подсчитываются

суммы значений графы 8 (![]() )

и графы 9 (R).

Значения средних

)

и графы 9 (R).

Значения средних

![]() и

и![]() рассчитываются по формулам

рассчитываются по формулам

![]() ,

(3)

,

(3)

![]() .

(4)

.

(4)

В рассматриваемом примере имеем:

![]() ;

;

![]() .

.

2. Вычисляются координаты границ регулирования (табл. 6).

а)

для величины среднего

![]() :

:

–

(5)

![]() ,

,

– нижняя

граница регулирования

![]() ,

,

где А2 – коэффициент, зависящий от объёма выборки (табл. 7).

Таблица 9

Исходные данные для построения контрольных карт к задачам 3.1. и 3.2

|

№ выборки |

X1 |

X2 | ||||||||||||||||||

|

Вариант |

Вариант | |||||||||||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |

|

1 |

9 |

3 |

4 |

10 |

9 |

5 |

12 |

10 |

9 |

11 |

6 |

4 |

14 |

11 |

14 |

10 |

8 |

19 |

13 |

4 |

|

2 |

6 |

14 |

3 |

10 |

4 |

9 |

11 |

13 |

10 |

8 |

7 |

12 |

1 |

12 |

4 |

7 |

13 |

10 |

9 |

15 |

|

3 |

15 |

14 |

6 |

8 |

2 |

10 |

7 |

9 |

11 |

13 |

1 |

2 |

8 |

10 |

6 |

5 |

8 |

9 |

5 |

11 |

|

4 |

10 |

17 |

12 |

9 |

6 |

19 |

8 |

14 |

14 |

11 |

9 |

15 |

8 |

7 |

10 |

9 |

11 |

13 |

18 |

17 |

|

5 |

9 |

12 |

8 |

13 |

18 |

11 |

7 |

15 |

16 |

17 |

7 |

16 |

10 |

9 |

17 |

5 |

14 |

11 |

6 |

12 |

|

6 |

10 |

12 |

8 |

8 |

20 |

9 |

5 |

11 |

17 |

6 |

9 |

11 |

8 |

9 |

7 |

6 |

9 |

11 |

5 |

17 |

|

7 |

11 |

9 |

8 |

6 |

11 |

11 |

6 |

8 |

12 |

13 |

8 |

20 |

8 |

6 |

12 |

8 |

6 |

8 |

12 |

15 |

|

8 |

12 |

10 |

9 |

7 |

13 |

13 |

10 |

12 |

7 |

2 |

11 |

8 |

6 |

15 |

12 |

9 |

11 |

17 |

7 |

2 |

|

9 |

10 |

2 |

7 |

1 |

5 |

11 |

19 |

9 |

10 |

7 |

7 |

9 |

14 |

10 |

5 |

11 |

6 |

9 |

15 |

19 |

|

10 |

7 |

1 |

6 |

9 |

16 |

20 |

14 |

16 |

13 |

11 |

13 |

8 |

6 |

9 |

7 |

15 |

13 |

11 |

10 |

9 |

|

11 |

9 |

4 |

2 |

7 |

8 |

9 |

4 |

8 |

7 |

5 |

8 |

8 |

14 |

10 |

15 |

11 |

5 |

12 |

4 |

3 |

|

12 |

6 |

7 |

9 |

9 |

9 |

5 |

8 |

7 |

4 |

9 |

9 |

13 |

9 |

11 |

13 |

12 |

3 |

5 |

4 |

6 |

|

13 |

11 |

10 |

15 |

5 |

9 |

3 |

2 |

4 |

6 |

5 |

5 |

19 |

12 |

14 |

20 |

11 |

9 |

4 |

8 |

7 |

|

14 |

3 |

4 |

6 |

12 |

8 |

5 |

6 |

5 |

4 |

2 |

13 |

4 |

6 |

4 |

7 |

7 |

4 |

8 |

9 |

11 |

|

15 |

11 |

9 |

8 |

8 |

10 |

8 |

9 |

4 |

5 |

7 |

8 |

9 |

7 |

14 |

12 |

3 |

6 |

4 |

5 |

9 |

|

16 |

12 |

11 |

13 |

14 |

6 |

17 |

13 |

9 |

10 |

12 |

12 |

9 |

12 |

5 |

9 |

13 |

10 |

14 |

16 |

13 |

|

17 |

10 |

5 |

9 |

3 |

11 |

12 |

10 |

9 |

17 |

13 |

12 |

8 |

9 |

9 |

10 |

16 |

13 |

10 |

14 |

13 |

|

18 |

14 |

3 |

10 |

6 |

9 |

12 |

11 |

10 |

13 |

14 |

14 |

3 |

4 |

14 |

9 |

10 |

8 |

7 |

12 |

11 |

|

19 |

12 |

10 |

7 |

11 |

8 |

3 |

5 |

6 |

7 |

4 |

6 |

23 |

3 |

6 |

7 |

4 |

6 |

7 |

8 |

4 |

|

20 |

10 |

9 |

3 |

7 |

5 |

2 |

2 |

3 |

3 |

3 |

10 |

6 |

6 |

3 |

2 |

7 |

8 |

5 |

6 |

7 |

|

21 |

10 |

5 |

8 |

14 |

9 |

4 |

5 |

5 |

4 |

4 |

8 |

5 |

6 |

11 |

7 |

6 |

8 |

8 |

7 |

7 |

|

22 |

8 |

8 |

7 |

5 |

10 |

8 |

9 |

7 |

6 |

5 |

10 |

7 |

7 |

9 |

12 |

12 |

13 |

11 |

10 |

9 |

|

23 |

9 |

1 |

8 |

14 |

4 |

13 |

14 |

15 |

16 |

17 |

10 |

1 |

11 |

6 |

7 |

10 |

11 |

12 |

13 |

14 |

|

24 |

13 |

1 |

9 |

11 |

8 |

12 |

13 |

14 |

15 |

16 |

9 |

3 |

7 |

11 |

17 |

9 |

10 |

11 |

14 |

13 |

|

25 |

8 |

11 |

15 |

9 |

7 |

9 |

10 |

11 |

12 |

13 |

6 |

10 |

8 |

3 |

14 |

14 |

15 |

16 |

17 |

18 |

Продолжение табл. 9

|

№ выборки |

X3 |

X4 | ||||||||||||||||||

|

Вариант |

Вариант | |||||||||||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |

|

1 |

5 |

5 |

9 |

9 |

12 |

6 |

7 |

10 |

9 |

8 |

6 |

9 |

12 |

3 |

10 |

4 |

7 |

11 |

12 |

10 |

|

2 |

12 |

11 |

16 |

8 |

13 |

5 |

9 |

7 |

10 |

10 |

11 |

13 |

8 |

15 |

9 |

13 |

3 |

10 |

8 |

9 |

|

3 |

8 |

9 |

8 |

11 |

6 |

10 |

15 |

13 |

9 |

7 |

7 |

10 |

7 |

16 |

10 |

11 |

5 |

9 |

12 |

9 |

|

4 |

14 |

10 |

9 |

7 |

10 |

16 |

14 |

9 |

6 |

12 |

14 |

12 |

16 |

14 |

9 |

2 |

9 |

11 |

5 |

12 |

|

5 |

3 |

15 |

9 |

13 |

12 |

10 |

9 |

13 |

4 |

9 |

5 |

10 |

13 |

7 |

12 |

6 |

10 |

7 |

13 |

5 |

|

6 |

14 |

11 |

9 |

10 |

9 |

19 |

11 |

8 |

6 |

4 |

6 |

10 |

12 |

9 |

18 |

11 |

13 |

14 |

8 |

7 |

|

7 |

4 |

17 |

12 |

11 |

8 |

13 |

15 |

6 |

10 |

11 |

2 |

16 |

16 |

13 |

9 |

10 |

5 |

2 |

6 |

12 |

|

8 |

14 |

8 |

4 |

12 |

19 |

4 |

13 |

5 |

11 |

4 |

10 |

7 |

8 |

10 |

15 |

9 |

17 |

5 |

10 |

8 |

|

9 |

5 |

12 |

10 |

10 |

8 |

2 |

11 |

10 |

8 |

7 |

5 |

13 |

9 |

17 |

15 |

10 |

8 |

17 |

3 |

12 |

|

10 |

9 |

8 |

13 |

7 |

10 |

10 |

8 |

6 |

7 |

9 |

9 |

10 |

14 |

7 |

10 |

11 |

9 |

7 |

4 |

6 |

|

11 |

10 |

7 |

8 |

8 |

16 |

7 |

6 |

3 |

2 |

5 |

3 |

11 |

10 |

5 |

9 |

8 |

4 |

9 |

7 |

7 |

|

12 |

14 |

8 |

4 |

10 |

7 |

3 |

6 |

2 |

7 |

5 |

11 |

9 |

2 |

4 |

9 |

9 |

7 |

7 |

4 |

8 |

|

13 |

11 |

7 |

20 |

10 |

15 |

9 |

11 |

8 |

5 |

2 |

5 |

11 |

18 |

8 |

9 |

7 |

9 |

10 |

4 |

6 |

|

14 |

9 |

15 |

7 |

9 |

16 |

2 |

5 |

2 |

9 |

9 |

14 |

9 |

8 |

12 |

11 |

4 |

10 |

6 |

9 |

7 |

|

15 |

6 |

10 |

9 |

6 |

8 |

6 |

7 |

5 |

3 |

7 |

4 |

3 |

9 |

11 |

10 |

4 |

8 |

7 |

7 |

9 |

|

16 |

18 |

9 |

12 |

13 |

10 |

20 |

19 |

16 |

9 |

9 |

11 |

19 |

11 |

10 |

5 |

9 |

9 |

11 |

18 |

19 |

|

17 |

12 |

7 |

11 |

8 |

10 |

9 |

9 |

16 |

19 |

20 |

10 |

20 |

10 |

17 |

8 |

19 |

11 |

18 |

9 |

9 |

|

18 |

9 |

4 |

5 |

9 |

14 |

9 |

7 |

6 |

11 |

10 |

13 |

5 |

17 |

17 |

11 |

14 |

13 |

12 |

15 |

16 |

|

19 |

4 |

11 |

3 |

5 |

10 |

6 |

8 |

9 |

10 |

6 |

8 |

15 |

10 |

9 |

8 |

5 |

7 |

8 |

9 |

5 |

|

20 |

14 |

8 |

6 |

13 |

7 |

5 |

4 |

6 |

7 |

8 |

11 |

15 |

6 |

10 |

4 |

6 |

6 |

7 |

7 |

8 |

|

21 |

9 |

4 |

20 |

7 |

12 |

8 |

8 |

7 |

7 |

6 |

7 |

8 |

9 |

7 |

6 |

9 |

9 |

9 |

9 |

9 |

|

22 |

14 |

14 |

9 |

1 |

11 |

10 |

11 |

9 |

8 |

7 |

11 |

13 |

5 |

13 |

15 |

9 |

10 |

8 |

7 |

6 |

|

23 |

6 |

2 |

6 |

9 |

7 |

8 |

9 |

10 |

11 |

12 |

14 |

3 |

9 |

8 |

9 |

16 |

17 |

18 |

19 |

20 |

|

24 |

3 |

2 |

6 |

7 |

11 |

16 |

17 |

18 |

19 |

20 |

16 |

6 |

13 |

16 |

10 |

15 |

16 |

17 |

18 |

19 |

|

25 |

11 |

13 |

18 |

9 |

10 |

12 |

13 |

14 |

15 |

16 |

4 |

12 |

11 |

3 |

8 |

10 |

11 |

12 |

13 |

14 |

Окончание табл. 9

-

№ выборки

X5

Вариант

0

1

2

3

4

5

6

7

8

9

1

7

11

5

7

9

4

10

3

12

4

2

13

15

12

11

11

8

11

17

15

9

3

8

12

9

14

3

10

12

8

9

13

4

16

14

9

16

8

11

9

5

12

10

5

3

11

11

4

11

9

7

16

8

3

6

16

12

10

5

15

8

4

11

9

10

7

4

15

18

7

9

11

13

7

8

14

8

15

6

8

10

14

5

9

15

4

2

9

6

3

7

11

12

10

4

7

11

9

10

16

2

9

12

12

19

17

17

13

12

11

7

10

7

13

11

6

10

8

9

9

12

15

9

6

17

10

8

6

10

6

9

13

11

12

13

14

11

6

11

7

7

6

14

16

7

7

11

7

7

6

11

7

6

15

7

6

10

9

10

10

9

6

6

8

16

17

21

13

10

6

4

6

19

20

16

17

12

12

3

13

8

20

16

6

19

4

18

18

4

9

4

10

15

14

13

16

17

19

8

15

9

3

11

7

5

9

8

6

20

15

10

5

7

3

8

7

6

4

5

21

3

8

10

6

6

5

5

5

5

5

22

15

10

12

11

14

11

12

10

9

8

23

16

3

10

7

8

15

16

17

18

19

24

14

1

9

14

12

11

12

13

14

15

25

7

12

9

5

11

11

13

15

14

12

б) для величины размаха R:

–

(6)

![]() ,

,

– нижняя

граница регулирования,

![]() ,

,

где

![]() ,

,![]() – коэффициенты, зависящие от объёма

выборки (табл. 7). Если объём выборкиn

не превышает 6-ти, то LCL

контрольной карты R

равна нулю.

– коэффициенты, зависящие от объёма

выборки (табл. 7). Если объём выборкиn

не превышает 6-ти, то LCL

контрольной карты R

равна нулю.

3.

На бланк контрольной карты (рис. 2)

наносятся границы регулирования. При

этом средняя линия

![]() ,

а так же средняя линия

,

а так же средняя линия![]() обозначаются прямой линией, а границы

регулированияUCL

и LCL

– пунктирной.

обозначаются прямой линией, а границы

регулированияUCL

и LCL

– пунктирной.

На практике если все точки для предварительных данных (выборки 1–25) находятся внутри границ регулирования, то технологический процесс находится в стабильном состоянии. Если же точки выходят за границы регулирования, то исследуются границы этого явления и принимаются соответствующие меры воздействия. Если это даёт результаты, то эти точки исключаются, и значения границ регулирования пересчитываются по новым данным.

Таблица 10

Листок

данных для построения контрольной карты

(![]() –R)

–R)

|

№ выборки |

X1 |

X2 |

X3 |

X4 |

X5 |

X |

|

R |

|

1 |

9 |

6 |

5 |

6 |

7 |

33 |

6,6 |

4 |

|

2 |

6 |

7 |

12 |

11 |

13 |

49 |

9,8 |

7 |

|

3 |

15 |

1 |

8 |

7 |

8 |

39 |

7,8 |

14 |

|

4 |

10 |

9 |

14 |

14 |

16 |

63 |

12,6 |

7 |

|

5 |

9 |

7 |

3 |

5 |

3 |

27 |

5,4 |

6 |

|

6 |

10 |

9 |

14 |

6 |

16 |

55 |

11,0 |

10 |

|

7 |

11 |

8 |

4 |

2 |

4 |

29 |

5,8 |

9 |

|

8 |

12 |

11 |

14 |

10 |

15 |

62 |

12,4 |

5 |

|

9 |

10 |

7 |

5 |

5 |

6 |

33 |

6,6 |

5 |

|

10 |

7 |

13 |

9 |

9 |

16 |

54 |

10,8 |

9 |

|

11 |

9 |

8 |

10 |

3 |

7 |

37 |

7,4 |

7 |

|

12 |

6 |

9 |

14 |

11 |

15 |

5 |

11,0 |

9 |

|

13 |

11 |

5 |

11 |

5 |

11 |

43 |

8,6 |

6 |

|

14 |

3 |

13 |

9 |

14 |

16 |

55 |

11,0 |

13 |

|

15 |

11 |

8 |

6 |

4 |

7 |

36 |

7,2 |

7 |

|

16 |

12 |

12 |

18 |

11 |

17 |

70 |

14,0 |

7 |

|

17 |

10 |

12 |

12 |

10 |

12 |

56 |

11,2 |

2 |

|

18 |

14 |

14 |

9 |

13 |

18 |

68 |

13,6 |

9 |

|

19 |

12 |

6 |

4 |

8 |

8 |

38 |

7,6 |

8 |

|

20 |

10 |

10 |

14 |

11 |

15 |

60 |

12,0 |

5 |

|

21 |

10 |

8 |

9 |

7 |

3 |

37 |

7,4 |

7 |

|

22 |

8 |

10 |

14 |

11 |

15 |

58 |

11,6 |

7 |

|

23 |

9 |

10 |

6 |

14 |

16 |

55 |

11,0 |

10 |

|

24 |

13 |

9 |

3 |

16 |

14 |

55 |

11,0 |

13 |

|

25 |

8 |

6 |

11 |

4 |

7 |

36 |

7,2 |

7 |

|

Всего: |

240,6 |

193 | ||||||

|

Среднее: |

|

| ||||||

В тех случаях, когда показатель качества имеет заданное стандартом или техническими условиями нормативное значение, рассматривают, соответствуют ли ему вычисленные координаты границ регулирования.

В

тех случаях, когда заданы нижний и

верхний пределы допуска, в контрольной

карте

![]() средняя линия проводится приблизительно

в центре между верхним и нижним пределами

допуска. Диапазон границ регулирования

обычно близок к значению

средняя линия проводится приблизительно

в центре между верхним и нижним пределами

допуска. Диапазон границ регулирования

обычно близок к значению![]() от поля допуска.

от поля допуска.

Если все нанесённые точки находятся в пределах границ регулирования и эти границы соответствуют стандартным значениям допуска, то найденные границы регулирования используют для статистического регулирования технологического процесса.

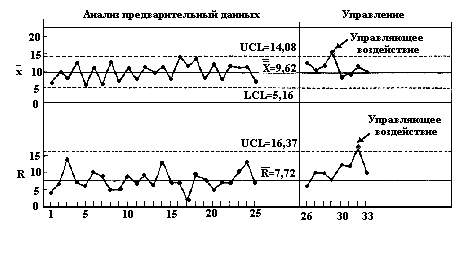

Решение задачи 3.1 завершается стадией "Анализ предварительных данных" (рис. 2) и служит основой для дальнейшего управления технологическим процессом методом статистического регулирования, который заключается в следующем ("Управление", рис. 2).

1.

Отбирая выборки в ходе технологического

процесса тем же способом, что и для

предварительных данных, вычисляют

величины

![]() и R

и заносят в виде точек на контрольную

карту управления, на которой заранее

проведены полученные границы регулирования

(выборки 26 … 33, рис. 2).

и R

и заносят в виде точек на контрольную

карту управления, на которой заранее

проведены полученные границы регулирования

(выборки 26 … 33, рис. 2).

Рис. 2. Контрольная

карта типа (![]() –R)для управления технологическим

–R)для управления технологическим

процессом по средней

величине

![]() и размаху значенийR

и размаху значенийR

обеспечиваемого параметра качества

2. Если нанесённые точки находятся внутри границ регулирования, то делают вывод, что технологический процесс находится в стабильном состоянии, и производство продолжают в том же виде. Если хотя бы одна точка выйдет за границы регулирования, то приходят к заключению, что в технологическом процессе появился какой-то фактор, который нельзя упустить из виду. На рис. 2 точки в кружке показывают случаи, соответствующие такому явлению.

3. Если будет решено, что появился фактор, который нельзя упускать из виду, то немедленно изучают его причину, а в отношении технологического процесса применяют управляющие воздействия, которые могли бы предупредить повторение такого явления.

Если

контрольная карта

![]() покажет, что точки выходят за границы

регулирования, это будет означать, что

среднее арифметическое изменилось или

возросла дисперсия.

покажет, что точки выходят за границы

регулирования, это будет означать, что

среднее арифметическое изменилось или

возросла дисперсия.

Если в течение какого-то времени последовательно осуществлять регулирование, то, поскольку состояние технологического процесса изменяется, может случиться, что критерии мер воздействия, предусмотренные контрольными линиями, станут непригодными. При возникновении подобной ситуации следует вычислить и провести новые границы регулирования, используя последние данные в качестве предварительных [7].

Задача 3.2

В

ходе технологического процесса было

получено k

= 25 выборок объёмом n

= 5 значений контролируемого параметра

X,

которые в каждой выборке составляют

X1,

X2,

X3,

X4,

X5.

Для дальнейшего управления технологическим

процессом по обеспечению количественного

значения параметра качества X

в допустимых границах построить

контрольную карту (![]() –R).

Вариант

задания выбирается по табл. 8, а исходные

данные, соответствующие варианту – по

табл. 9.

–R).

Вариант

задания выбирается по табл. 8, а исходные

данные, соответствующие варианту – по

табл. 9.

Указания к выполнению задачи 3.2

Построение

контрольной карты (медиана (![]() )

– размах (R))

во многом аналогично предыдущему случаю

(среднее (

)

– размах (R))

во многом аналогично предыдущему случаю

(среднее (![]() )–

размах (R)).

Отличие заключается в том, что вместо

среднего значения

)–

размах (R)).

Отличие заключается в том, что вместо

среднего значения

![]() рассчитывают медиану

рассчитывают медиану

![]() (MeX).

(MeX).

Икс-медианой

![]() называется то значение величины x,

которое находится в самом центре ряда

из n

измеренных значений, расположенных в

порядке их возрастания. Если n

– чётное число, то медианой будет

значение, являющееся средним арифметическим

из двух центральных значений упорядоченной

последовательности.

называется то значение величины x,

которое находится в самом центре ряда

из n

измеренных значений, расположенных в

порядке их возрастания. Если n

– чётное число, то медианой будет

значение, являющееся средним арифметическим

из двух центральных значений упорядоченной

последовательности.

Примеры:

1)

4, 7, 8, 9, 14, 16, 20 → ![]() = 9;

= 9;

2)

1, 3, 5, 6, 20, 25, 30 → ![]() = 6;

= 6;

3)

2, 4, 7, 20, 21, 25 → ![]() = 0,5 (7 + 20) = 13,5

= 0,5 (7 + 20) = 13,5

Исходные данные для построения контрольной карты представляются в виде листка данных (табл. 11), графы 2 – 6 которого заполняются из табл. 9 в соответствии с вариантом задания (пример заполнения листка данных для варианта 00).

Таблица 11

Листок

данных для построения контрольной карты

(![]() –R)

(фрагмент)

–R)

(фрагмент)

|

№ выборки |

X1 |

X2 |

X3 |

X4 |

X5 |

|

R |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 2 3 . . . 23 24 25 |

9 6 15 . . . 9 13 8 |

6 7 1 . . . 10 9 6 |

5 12 8 . . . 6 3 11 |

6 11 7 . . . 14 16 7 |

7 13 8 . . . 10 13 7 |

6 11 8 . . . 10 13 7 |

4 7 14 . . . 10 13 7 |

|

Всего |

241 |

193 | |||||

|

Среднее |

|

R = 7,72 | |||||

Величина

![]() рассчитывается аналогично величине

рассчитывается аналогично величине

![]() из задачи 3.1. После заполнения листка

данных рассчитываются границы

регулирования по формулам, приведенным

в табл. 6 для медианы

из задачи 3.1. После заполнения листка

данных рассчитываются границы

регулирования по формулам, приведенным

в табл. 6 для медианы

![]() и размаха

R.

Контрольная карта строится по образцу

рис. 3.

и размаха

R.

Контрольная карта строится по образцу

рис. 3.

При

построении контрольной карты (![]() –R)

на неё

непосредственно наносятся все точки

для каждой выборки, средняя из которых

обводится кружочком и является

икс-медианой (при нечетной величине n).

Анализ состояния технологического

процесса и управление его дальнейшим

протеканием аналогичен случаю

использования контрольной карты (

–R)

на неё

непосредственно наносятся все точки

для каждой выборки, средняя из которых

обводится кружочком и является

икс-медианой (при нечетной величине n).

Анализ состояния технологического

процесса и управление его дальнейшим

протеканием аналогичен случаю

использования контрольной карты (![]() –

R).

–

R).

Рис. 3. Контрольная

карта типа (![]() –

R)для этапа анализа

–

R)для этапа анализа

предварительных данных

Задача 3.3

В результате контроля 25 выборок объёмом ni (ni = const) в каждой них выявлено число дефектных изделий "pn". Для проведения анализа стабильности технологического процесса обработки и управления им построить контрольную карту "p".

Вариант задания выбирается по табл. 12, а соответствующие ему исходные данные – по табл. 13.

Таблица 12

Варианты исходных данных к задаче 3.3

|

Объем выборки n |

Последняя цифра шифра |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Вариант |

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 | |

|

Число дефектных изделий pn |

Предпоследняя цифра шифра |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Вариант |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Указания к выполнению задачи 3.3

В табл. 13 даны варианты готовых исходных данных для построения p –карты и решения задачи. Но возникает вопрос: как спланировать на практике сбор этих данных? Поступают следующим образом [7].

Предварительно подсчитав долю дефектных изделий на этапе данного технологического процесса, подбирают такой объем выборки n, в котором содержались бы от 1-го до 5-ти дефектных изделий. Число обнаруженных дефектных изделий в выборках заносят в листок данных для 20–25-ти выборок. При этом объём каждой выборки n должен быть по возможности одинаковым. Кроме того, чтобы подобрать нужный объем выборки n, предварительно подсчитывают долю изделий p.

За число дефектных изделий принимают pn = 1 – 5, откуда n = 1/p – 5/p единиц. Так, если предположить, что доля дефектных изделий p равна 0,05 (5%), то получится

n = 1 / 0,05 – 5 / 0,05 = 20 – 100.

Для построения контрольной карты необходимо заполнить листок данных (табл. 14). Графы 2 и 3 листка данных заполняются из табл. 13 в соответствии с вариантом задания.

Доля дефектных изделий p в процентах (графа 4) по каждой выборке вычисляется по формуле

![]() .

.

Здесь i – номер выборки, (pn)i, ni – число дефектных изделий и объем i-ой выборки соответственно.

Значения для граф 5 и 6 рассчитываются по формулам, приведенным в табл. 14.

Координаты границ регулирования для р рассчитываются по формулам:

– верхняя граница регулирования

![]() ;

;

– нижняя граница регулирования

![]() .

.

Таблица 13

Исходные данные для построения контрольных карт к задаче 3.3

|

№ выборки |

n |

pn | |||||||||||||

|

Вариант |

Вариант | ||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |

|

1 |

100 |

110 |

115 |

118 |

90 |

2 |

3 |

2 |

2 |

3 |

4 |

1 |

2 |

4 |

3 |

|

2 |

110 |

110 |

100 |

105 |

110 |

2 |

2 |

3 |

3 |

4 |

3 |

2 |

1 |

4 |

3 |

|

3 |

100 |

140 |

120 |

115 |

105 |

1 |

4 |

5 |

4 |

3 |

5 |

3 |

2 |

2 |

3 |

|

4 |

120 |

140 |

110 |

125 |

115 |

3 |

3 |

2 |

4 |

5 |

3 |

3 |

6 |

5 |

4 |

|

5 |

150 |

130 |

140 |

145 |

165 |

3 |

5 |

4 |

3 |

2 |

2 |

4 |

4 |

3 |

6 |

|

6 |

760 |

600 |

700 |

730 |

800 |

10 |

7 |

9 |

8 |

11 |

10 |

9 |

12 |

5 |

8 |

|

7 |

140 |

180 |

150 |

160 |

130 |

2 |

5 |

3 |

4 |

5 |

3 |

4 |

5 |

7 |

2 |

|

8 |

135 |

130 |

125 |

140 |

120 |

4 |

2 |

3 |

4 |

3 |

4 |

3 |

2 |

3 |

5 |

|

9 |

850 |

700 |

800 |

900 |

750 |

17 |

11 |

16 |

13 |

10 |

14 |

12 |

9 |

8 |

8 |

|

10 |

160 |

150 |

170 |

155 |

165 |

2 |

4 |

5 |

3 |

4 |

3 |

4 |

3 |

2 |

2 |

|

11 |

125 |

120 |

120 |

130 |

115 |

3 |

1 |

2 |

3 |

4 |

4 |

3 |

5 |

4 |

3 |

|

12 |

112 |

110 |

115 |

110 |

108 |

2 |

1 |

2 |

4 |

3 |

5 |

4 |

4 |

3 |

2 |

|

13 |

180 |

170 |

175 |

185 |

190 |

3 |

2 |

3 |

2 |

5 |

3 |

2 |

4 |

4 |

3 |

|

14 |

750 |

650 |

700 |

800 |

790 |

15 |

12 |

13 |

14 |

11 |

16 |

10 |

12 |

9 |

9 |

|

15 |

110 |

100 |

95 |

120 |

105 |

3 |

2 |

2 |

3 |

4 |

2 |

3 |

4 |

4 |

3 |

|

16 |

132 |

135 |

130 |

125 |

140 |

5 |

5 |

4 |

3 |

2 |

4 |

3 |

3 |