- •2.1. Цель и содержание практической работы

- •2.2. Порядок выполнения работы

- •2.3. Конструкция и определение основных геометрических элементов металлорежущих инструментов

- •2.3.1. Сверла

- •2.3.2. Зенкеры

- •2.3.3. Развертки

- •2.3.4. Фрезы

- •2.3.5. Зуборезные долбяки

- •2.3.6. Зуборезные фрезы

- •2.3.7. Протяжки и прошивки

- •2.4. Пример отчета о практической работе

- •2.6. Зуборезные фрезы

- •2. 7. Протяжки и прошивки

2.3.5. Зуборезные долбяки

При нарезании прямых и винтовых зубьев цилиндрических колес по методу обкатки используют зуборезные долбяки. Зуборезный долбяк представляет собой колесо с эвольвентными зубьями, имеющими режущие кромки, передние и задние углы. Долбяки применяют для нарезания прямозубых, винтозубых цилиндрических зубчатых колес, а также шевронных зубчатых колес наружного и внутреннего зацепления по методу закрепления различают долбяки дисковые, хвостовые и чашечные. Изготавливают долбяки обычно из быстрорежущей стали. На рис. 15 показан дисковый зуборезный долбяк.

|

|

Рис. 15. Дисковый зуборезный долбяк |

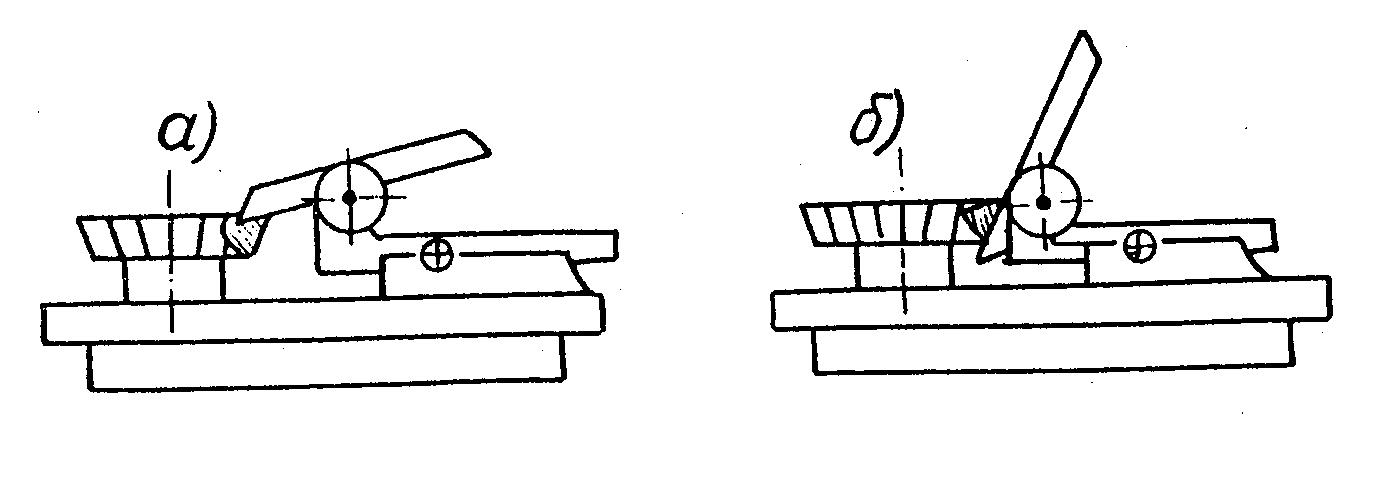

Наружный диаметр do и высота долбяка Н замеряются штангенциркулем. Передний угол у и задний угол а измеряются оптическим или настольным угломером, как это показано на рис.16.

|

|

|

Рис.16. Измерение переднего (а) и заднего (б) углов долбяка оптическим угломером

|

Обычно

![]() =3-50,

а

=3-50,

а

![]() =6-7°.

=6-7°.

2.3.6. Зуборезные фрезы

С

помощью червячных зуборезных фрез

изготовляют прямозубые и винтозубые

цилиндрические зубчатые колеса и

червячные колеса. Червячная зуборезная

фреза представляет собой червяк,

превращенный в режущий инструмент путем

перерезания канавками и затылования

его витков с образованием переднего

![]() и

заднего а углов на каждом зубе фрезы. У

чистовых фрез обычно

и

заднего а углов на каждом зубе фрезы. У

чистовых фрез обычно

![]() =0,

а=10-12°, а у черновых

=0,

а=10-12°, а у черновых

![]() =5-7°.

Червячные зуборезные фрезы изготовляют

пяти классов точности ААА, АА, А, В и С.

Фрезы класса ААА дают наибольшую точность

нарезания зубчатых колес. Основные

размеры модульной червячной фрезы

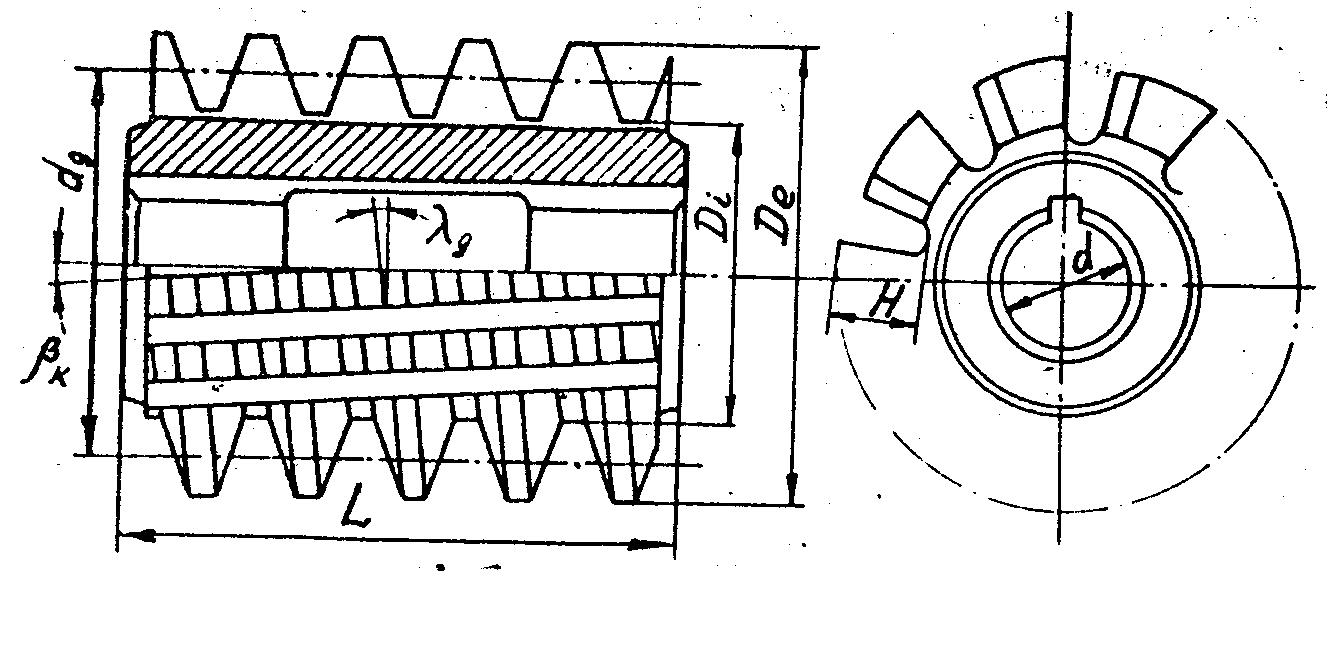

показаны на рис. 17.

=5-7°.

Червячные зуборезные фрезы изготовляют

пяти классов точности ААА, АА, А, В и С.

Фрезы класса ААА дают наибольшую точность

нарезания зубчатых колес. Основные

размеры модульной червячной фрезы

показаны на рис. 17.

|

|

|

Рис.17. Модульная червячная фреза |

Наружный диаметр De, внутренний диаметр Di, длина фрезы L и высота канавки зуба Н замеряются штангенциркулем.

|

|

|

Рис.18. Задний и передний углы зуба червячной модульной фрезы |

Задний

угол

![]() и

передний

и

передний

![]() для периферийной режущей кромки рис.18)

измеряются при помощи угломера конструкции

инженера Бабчиницера. Задний угол можно

также замерить по величине lо

спада кривой затылования при повороте

фрезы на угол

для периферийной режущей кромки рис.18)

измеряются при помощи угломера конструкции

инженера Бабчиницера. Задний угол можно

также замерить по величине lо

спада кривой затылования при повороте

фрезы на угол

![]() °,

отсчитываемый по делительной головке,

в шпинделе которой закрепляется оправка

с насаженной на нее фрезой. Длина дуги

поворота фрезы определяется по формуле

°,

отсчитываемый по делительной головке,

в шпинделе которой закрепляется оправка

с насаженной на нее фрезой. Длина дуги

поворота фрезы определяется по формуле

![]() ,

а величина заднего угла

,

а величина заднего угла

![]() .

.

2.3.7. Протяжки и прошивки

Протягивание - один из высокопроизводительных способов механической обработки металлов, который широко применяют в массовом производстве взаимозаменяемых деталей машин, станков и других изделий машино- и приборостроения.

Принципиального различия в устройстве и работе протяжек и прошивок нет. Протяжку протягивают сквозь обрабатываемое отверстие, а прошивку проталкивают. На протяжку действует растягивающая сила, а на прошивку - сжимающая поэтому прошивки приходиться делать более короткими.

На

рис.19 представлена режущая часть пазовой

(шпоночной) протяжки в процессе работы

(протягивания) паза в заготовке. На

рисунке показаны основные элементы

режущей части протяжки: передняя

поверхность 7 зуба, задняя поверхность

5 зуба, главная режущая кромка 8, боковая

поверхность 6 зуба, обработанная

поверхность 1 заготовки, обрабатываемая

поверхность 9 заготовки, поверхность

резания 3 и 2 первого и второго зубьев,

стружечная канавка 4. переходные кромки

10, стружкоразделительная канавка 11,

передний угол у, задний угол![]() ,

угол заострения

,

угол заострения![]() ,

глубина стружечной канавки h,

вспомогательный угол (угол поднутрения

вспомогательных кромок)

,

глубина стружечной канавки h,

вспомогательный угол (угол поднутрения

вспомогательных кромок)

![]() i,

шаг зубьев t,

длина задней поверхности g,

радиус закругления дна стружечной

канавки R,

длина режущей кромки b.

i,

шаг зубьев t,

длина задней поверхности g,

радиус закругления дна стружечной

канавки R,

длина режущей кромки b.

|

|

|

Рис.19. Геометрия зубьев протяжки |

Каждая режущая кромка зуба протяжки при своем рабочем движении срезает полоску металла на длине 1 обрабатываемой поверхности.

Разница высот соседних зубьев протяжки, определяющая толщину срезаемого слоя металла, называется подачей на зуб. Длина соприкосновения режущей кромки зуба с обрабатываемым металлом, т.е. с поверхностью резания, называется шириной среза b.

Площадь поперечного сечения (среза) стружки f=Szb, где Sz -подача на зуб, или толщина среза, мм; b - ширина среза, мм.

Площадь продольного сечения стружки F=Szl.

Толщиной среза при любом способе резания называется расстояние между двумя последовательными положениями режущей кромки инструмента, измеряемое по перпендикуляру к поверхности резания. При протягивании толщина среза равна подаче на зуб. Величина подачи при протягивании определяется как разность между высотой зубьев или как половина разности диаметров двух соседних зубьев. Слой А (мм) металла (см. рис. 19) срезанный за проход протяжки, называется припуском и подсчитывается по формуле A=SZ-Z, где Z -число режущих зубьев протяжки.

Скоростью резания называется путь, проходимый режущей кромкой инструмента в минуту, относительно обрабатываемой поверхности заготовки. Скорость обозначается буквой V и измеряется в м/мин.

Для правильной работы протяжки большое значение имеет геометрия зубьев. Передний угол у оказывает влияние на усилие протягивания, шероховатость протянутой поверхности и стойкость протяжки. При небольших подачах на зуб (до 0,02 мм) влияние это не значительно, так как при этом радиус закругления режущей кромки зуба протяжки близок к толщине среза.

Для режущих зубьев величины передних углов колеблются в пределах 0-20 градусов в зависимости от вида и свойств обрабатываемого материала.

Задний

угол а служит для уменьшения трения

задней поверхности зуба об обрабатываемую

поверхность. С увеличением заднего угла

уменьшается величина износа по задней

поверхности зуба протяжки. Однако с

увеличением переднего и заднего углов

уменьшается угол заострения

![]() и, следовательно, ослабляется режущая

кромка и ухудшается отвод тепла от зуба

протяжки; это ограничивает величину

углов. Протяжки, затачиваемые по задней

поверхности и регулируемые, позволяют

использовать преимущества задних углов.

и, следовательно, ослабляется режущая

кромка и ухудшается отвод тепла от зуба

протяжки; это ограничивает величину

углов. Протяжки, затачиваемые по задней

поверхности и регулируемые, позволяют

использовать преимущества задних углов.

У калибрующих зубьев, для которых важно сохранить поперечные размеры, задний угол меньше, чем у черновых. Кроме того, для сохранения размера при переточках на задних поверхностях калибрующих зубьев у протяжек для внутреннего протягивания шлифуют цилиндрические ленточки f=0,2-l,2 мм. Задние углы зубьев протяжек обычно составляют 1-5° зависят от вида зубьев (черновые, чистовые, калибрующие), обрабатываемого материала, типа протяжки (наружные, внутренние, круглые, шлицевые, шпоночные, регулируемые или нерегулируемые).

Протяжки подразделяются на две группы: 1) для внутреннего протягивания, 2) для наружного. Каждая группа включает самые разнообразные виды протяжек, соответствующие различной форме обрабатываемых поверхностей. По конструктивному выполнению протяжки могут быть цельными и сборными (составными).

По направлению режущих кромок относительно рабочего движения различают протяжки с кольцевыми и винтовыми зубьями (протяжки для внутреннего протягивания, плоские и шпоночные).

По материалу, из которого изготовляются режущие части, протяжки делятся на быстрорежущие, твердосплавные и изготовленные из легированной инструментальной стали.

Внутренние протяжки (цельные и сборные) в зависимости от формы протягиваемого отверстия бывают круглые, многогранные, шлицевые, шпоночные и др.

Основные конструктивные элементы внутренних протяжек - общие для всех видов (рис.20).

Прошивки не имеют хвостовой части, так как они проталкиваются давлением штока станка на торец цапфы задней направляющей прошивки.

Хвостовик 1 протяжки служит для соединения протяжки посредством патрона с рабочей кареткой протяжного станка. Конструкция хвостовика зависят от типа протяжки и конструкции патронов.

|

|

|

Рис.20. Основные части протяжек и прошивок: а - цилиндрическая протяжка; б - прошивка; в - шпоночная протяжка

|

Шейка 2 и переходный конус 3 (см. рис.20)связывают хвостовую и направляющую части. На шейку обычно наносится маркировка протяжки. Для отдельных типов хвостовиков, а также для шпоночных и

плоских протяжек шейку не выделяют, а делают за одно целое с хвостовиком. Форма поперечного сечения шейки такая же, как и у хвостовиков. Диаметр шейки обычно на 0,3-1,0 мм меньше диаметра хвостовой части. Длину шейки выбирают с таким расчетом, чтобы вставленная в заготовку протяжка легко присоединялась к тяговому патрону, когда он находится в исходном положении, т.е. в наибольшей близости к столу станка.

Передняя направляющая часть 4 протяжки (см. на рис.2) служит для установки обрабатываемой заготовки на протяжку перед протягиванием и для направления и центрирования протяжки относительно оси протягиваемой заготовки. Размер и форма поперечного сечения передней направляющей части соответствуют размеру и форме поперечного сечения заготовки до протягивания.

Длина берется равной 0,75-1,0 длины протягивания, что обеспечивает размещение и центрирование заготовки. Излишняя длина нежелательна, так как при этом увеличивается расстояние до первого зуба и общая длина протяжки.

Задняя направляющая часть 7 (см. рис.2) препятствует перекосу заготовки на протяжке и повреждению обработанной поверхности и зубьев в момент выхода последних зубьев калибрующей части из отверстия. Плоские шпоночные протяжки выполняются, как правило, без задней направляющей. Длина задней направляющей принимается 0.5-1.0 длины протягивания.

У очень длинных и тяжелых протяжек задняя направляющая имеет также опорную цапфу 8, за которую протяжка поддерживается люнетом скользящим по направляющим корыта протяжного станка. Цапфа необходима для поддержания и центрирования протяжки при обратном ходе станка перед началом работы.

Часто протяжка имеет задний хвостовик такой же формы и размеров, как и передний хвостовик, служащий для захвата протяжки патроном каретки обратного хода станка при работе на станках с полуавтоматическим или автоматическим циклом. Если протяжка должна быть определенным образом ориентирована (например, для попадания в шлицы, прорезанные предыдущей протяжкой), задняя замковая часть снабжается плоским срезом.

Режущая часть 5 протяжки (рис.20), служащая для срезания припуска, оставленного под протягивание, состоит из ряда последовательно расположенных режущих зубьев, каждый из которых срезает слой металла определенного сечения. По величине подачи режущие зубья могут быть разделены на черновые, переходные и чистовые. Число режущих зубьев зависит от величины припуска, принятой подачи на зуб и выбранной схемы резания.

Калибрующая часть 6 (рис.20) протяжки состоит из небольшого числа зубьев, размеры и форма которых одинаковые и соответствуют форме и размерам готового отверстия. Назначение калибрующей части следующее: зачистка поверхности после режущих зубьев, обеспечение стабильности получаемых размеров и замена режущих зубьев, постепенно теряющих размер вследствие переточки.

Профиль зубьев и стружечных канавок у калибрующей части такой же, как и у режущей. Режущие кромки калибрующих зубьев имеют прямую ленточку, которая предназначается для сохранения размеров протяжки при переточках. Шаг калибрующих зубьев tK равен шагу t режущих зубьев; у протяжек для точных отверстий tK ≈(0,6/0,7) t.

Число калибрующих зубьев равно 4-8.

Длину частей протяжки измеряют линейкой, шаг зубьев -штангенциркулем, диаметр - микрометром.

Подъем

на зуб для протяжек с профильной схемой

резания находят по формуле

![]() ,

мм/зуб,

,

мм/зуб,

где Di - диаметр первого режущего зуба;

DK - диаметр последнего режущего зуба;

Zp - количество режущих зубьев.

Передний и задний углы зубьев протяжки замеряют при помощи угломера конструкции инженера Бабчиницера, как это показано на рис.21. Отсчет соответствующего угла производят против риски, обозначенной на угломере знаком ∞.

|

|

|

Рис.21. Измерение углов протяжки: а - переднего; б - заднего |