- •1.Основные хар-ки малоуглеродистой стали обычной прочности, повышенной прочности, высокой прочности.

- •2. Хар-ки работы стали на растяжение (диаграмма растяжения стали обычной прочности и высокопрочной).

- •3. Метод расчета мк по предельным состояниям.

- •4 Виды сварных соединений.

- •5 Расчет соединений, выполненных с помощью угловых швов.

- •6.Виды и общая характеристика болтовых соединений.

- •7. Типы балок и компоновка балочных конструкций.

- •8. Подбор сечения и проверка несущей способности прокатных балок.

- •9. Какими способами м/б обеспечена местная устойчивость стенки и верхнего пояса балки составного сечения?

- •10. Центрально – сжатые колонны сплошного и сквозного сечения, конструктивные решения.

- •11. Расчет и конструктивное оформление баз с траверсами и консольными ребрами для центрально-сжатых колонн.

- •12Типы ферм по очертанию и системам решеток.

- •13. Подбор сечений сжатых и растянутых стержней ферм.

- •14. Основные конструктивные решения узлов ферм из парных уголков.

- •15. Компоновка поперечных однопролетных рам каркаса

- •16.Связи по покрытию производствен-х зданий

- •Связи по верхним поясам ферм

- •17 Вчем заключается основные особенности пространственной работы каркаса производственного здания.

- •18 Несущие стальные конструкции кровли покрытия пром. Здания.

- •1. Покрытия по прогонам

- •§ 2. Прогоны

- •3. Схемы ферм

- •19 Конструктивные решения колонн каркаса опз.

- •20 Сплошные подкрановые балки (конструктивные решения)

- •24 Расчёт деревянныхстоек цельного сечения на внецентренное сжаотие.

- •26 Расчёт составных стоек на центральное и внецентренное сжатие.

- •27. Классификация основных видов сварки, применяемых в строительстве.

- •28. Мероприятия по снижению остаточных сварочных напряжений и деформаций.

- •29. Дефекты сварных швов и причины их возникновения.

- •30. Методы контроля качества сварных швов.

- •31.Каково поведение нормальных конструкций при нормативной и расчетной нагрузках. Критерии годности жб, мк, дк. Мк.

- •32.Что такое надежность, отказ, долговечность сооружения. Какова надежность материала по прочности, указанной в сНиП. Мк.

- •33.Вам необходимо взять пробы материала из конструкции здания. Какими могут быть цели отбора и как вы изымите пробы металла, бетона и древесины. Мк.

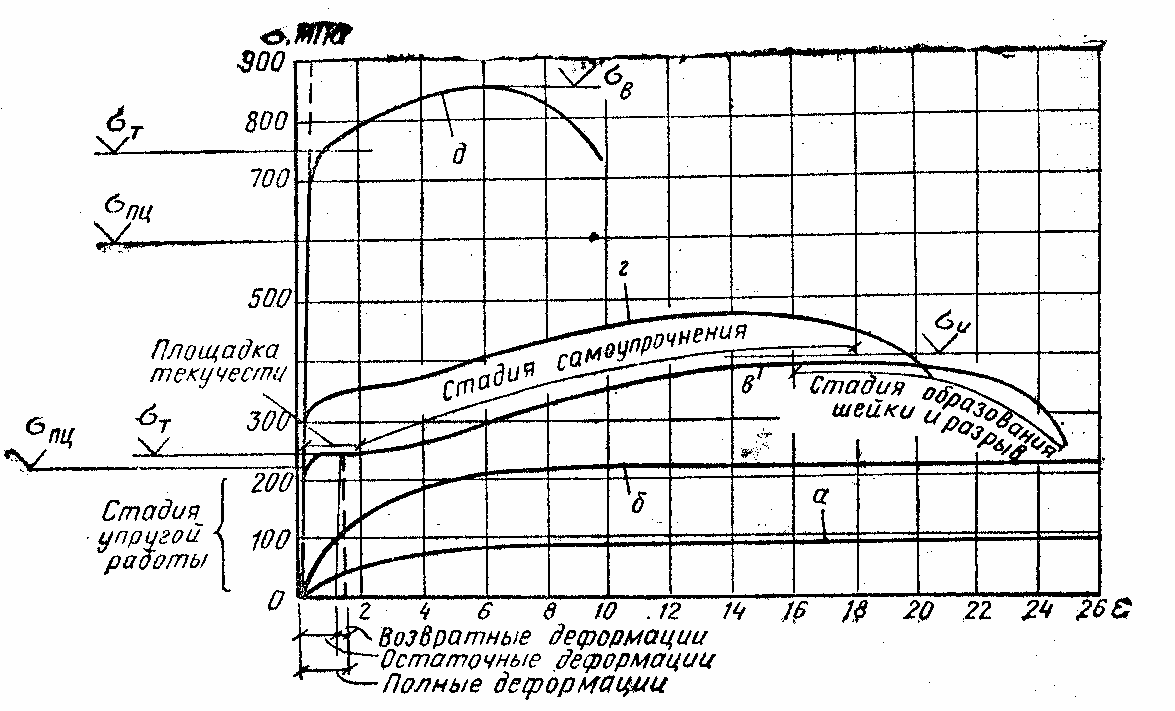

2. Хар-ки работы стали на растяжение (диаграмма растяжения стали обычной прочности и высокопрочной).

Работа стали. Большое препятствие образованию сдвигов в зернах феррита создают в стали более прочные зерна перлита, поэтому прочность стали значительно выше прочности чистого железа.

Работу, например, углеродистой стали СтЗ при растяжении (в зави- симости от ее структуры) можно представить в следующем виде (рис. 2.11, кривая в). В первой стадии до предела пропорциональности бщ происходят упругие деформации, пропорциональные действующим на- пряжениям, — это стадия упругой работы. Деформации удлинения в этой стадии материала происходят только в результате упруговозвратимого искажения атомной решетки. Поэтому после снятия нагрузки образец (изделие) принимает первоначальные размеры. При дальнейшем увеличении нагрузки дислокации начинают скапливаться около границ зерен феррита, что способствует появлению отдельных сдвигов в зернах феррита; пропорциональность между напряжениями и деформациями нарушается — деформации начинают расти Быстрее напряжений (участок между бш и бт). Последующее увеличение напряжений способствует увеличению количества и развитию линий сдвига в зернах феррита, которые приводят к развитию больших деформаций изделия (образца) при постоянных напряжениях — к образованию площадки текучести. Этой стадии пластического течения отвечают напряжения предела текучести.

2.3.Рис. 2.11 . Диаграмма растяжения стали и образование шейки в образце

а — монокристалл железа; б — поликристалл железа; в — сталь обычной прочности (типа ВСтЗ) г- сталь повышенной прочности (типа 09Г2С; 1ОХСНД); д — сталь высокой прочности (типа 16Г2АФ, 12Г2СМФ и др.); слева — разорванный образец из стали обычной прочности.

Протяженность площадки текучести у стали марок СтЗ и других малоуглеродистых и некоторых низколегированных сталей составляет

примерно 1,5 — 2,%. Развитие деформаций происходит в результате упругого деформирования и больших необратимых сдвигов по плоскостям скольжения зерен феррита. Поэтому после снятия нагрузки упругая часть деформаций возвращается (линия разгрузки идет параллельно линии нагрузки), а необратимая остается, приводя к остаточным деформациям. Дальнейшее развитие деформаций изделия затрудняется более прочными и жесткими зернами перлита. Поэтому, чтобы образовались общие плоскости сдвига в образце, сдвиги в отдельных зернах феррита должны обтекать зерна перлита или раскалывать слабые их участки; для чего необходимо 'повышение напряжений. Карбиды и нитриды в сталях повышенной и высокой прочности, располагаясь в теле зерен феррита и по их стыкам, приводят к дополнительному сопротивлению сдвига по плоскостям спайности в зернах феррита и соответственно к повышению прочности стали. Стадию работы материала, в которой происходит повышение сопротивления внешним воздействиям после площадки текучести до временного сопротивления, называют стадией самоупрочнения. В этой стадии материал работает как упругопластический. Во все время растяжения продольным деформациям удлинения сопутствуют поперечные деформации сужения, причем при подходе к временному сопротивлению деформации удлинения и сужения начинают концентрироваться в наиболее слабом месте, образуя шейку (см. рис. 2.11). Сечение в месте шейки интенсивно уменьшается, что приводит к повышению напряжений в месте сужения, поэтому, несмотря на то, что нагрузка на образец снижается, по месту образования шейки происходит разрыв. Образование протяженной площадки текучести присуще только сталям, содержащим около 0,1 — 0,3 % углерода. При меньшем содержании углерода получается недостаточно зерен перлита для сдерживания сдвигов по зернам феррита; при большом — зерен перлита получается так много, что они полностью блокируют зерна феррита и не дают возможности развиваться по ним сдвигам. Диаграммы б — е деформирования стали повышенной прочности (см. рис. 2.11, кривая г) почти не имеют площадки текучести — после упругой работы кривая, имея скругление, переходит в стадию самоупрочнения. У ряда сталей высокой прочности, особенно у термоупрочненных, площадка текучести отсутствует„ Условный предел текучести у таких сталей устанавливается по остаточному удлинению, равному 0,2 %. Рассматривая диаграммы б —е, следует отметить, что основными характерными показателями работы стали на растяжение являются предел текучести, характеризующий начало развития больших деформаций, временное сопротивление, отвечающее предельной нагрузке, воспринимаемой элементом (образцом), и относительное удлинение, характеризующее пластические свойства материала. Показатели этих трех характеристик устанавливаются в стандартах на сталь. У углеродистой стали марки СтЗ запас работы материала от предела текучести до временного сопротивления бт/бв=0,6, т. е. довольно большой, что дает возможность в широких пределах использовать пластические свойства стали. У высокопрочных сталей предел текучести близко подходит к временному сопротивлению (отношение бт/бв>=0,8), что ограничивает использование работы материала в упругопластической стадии. В упругой области для всех прокатных сталей модуль упругости составляет 2,06*10^5 МПа. При напряжениях от предела пропорциональности бщ до бт, модуль упругости уменьшается, что слабо сказывается на нарастании общих деформаций конструкций, но оказывает влияние на устойчивость сжатых элементов конструкций. Для сталей высокой прочности пропорциональность между напряжениями и деформациями нарушается задолго до предела текучести (см. кривую д на рис. 2.11).