- •Средства технологического оснащения

- •Специальность 220501– Управление качеством Санкт-Петербург

- •Содержание

- •1. Общие положения

- •1.1. Цели и задачи дисциплины

- •1.2. Место дисциплины в системе подготовки специалистов

- •1.3. Требования к знаниям и умениям выпускников

- •2. Методические указания к изучению дисциплины

- •3. Методические указания по выполнению контрольных работ

- •3.1. Методические указания к выполнению контрольной работы № 1

- •Результаты расчета размеров отливки, полученной литьем в пгф

- •Результаты расчета размеров отливки, полученной литьем в кокиль

- •Допуски для размеров до 500 мм

- •Основные отклонения валов для буквенного обозначения d

- •Ориентировочные значения припуска на сторону

- •Расчет припусков для размера ø80d11

- •Выбор группы сложности отливки при литье в пгф

- •Выбор группы сложности отливки при литье в кокиль

- •Экономическое сравнение двух способов получения отливки

- •Шероховатость поверхностей отливок

- •3.2. Методические указания к выполнению контрольной работы № 2

- •4. Контрольные задания

- •4.1. Контрольные задания к контрольной работе № 1

- •4.2. Контрольные задания к контрольной работе № 2

- •Размеры деталей для индивидуального задания

- •5. Требования к оформлению контрольной работы

- •5.1. Общие требования к оформлению контрольной работы

- •1. Провести испытания пяти труб, каждая длиной 5 м.

- •2. Отобрать 15 труб для испытаний на давление.

- •3. От плюс 10 до минус 40°с.

- •4. От плюс 10 до плюс 40°с.

- •5.2. Требования к оформлению разделов (глав), подразделов (параграфов), пунктов, подпунктов

- •5.3. Требования к оформлению иллюстраций

- •5.4. Требования к оформлению таблиц

- •5.5. Требования к оформлению формул и уравнений

- •5.6. Требования к оформлению ссылок

- •5.7. Требования к списку использованной литературы

- •5.8. Требования к оформлению приложений

- •6. Список использованной литературы

- •Приложение 1 содержание тем дисциплины

- •Тема 1. Общие сведения о средствах технологического оснащения

- •Тема 2. Средства технологического оснащения литейного производства

- •Тема 3. Средства технологического оснащения обработки металлов давлением

- •Тема 4. Средства технологического оснащения сварочного производства

- •Тема 5. Средства технологического оснащения механообрабатывающего производства

- •Приложение 2

- •Средства технологического оснащения

- •Санкт-Петербург

- •Приложение 3 примеры библиографических записей

- •Приложение 4 кондукторы

- •1. Кондукторы скальчатые консольные с пневматическим зажимом гост 16889-71

- •Размеры кондукторов

- •1.2. Плиты к скальчатым кондукторам гост16890-71

- •Размеры плит (тип а)

- •Размеры плит (тип в)

- •Размеры плит (тип в, угловые)

- •2. Кондукторы скальчатые портальные с пневматическим зажимом гост 16892-71

- •Размеры кондукторов

- •2.1. Плиты к скальчатым портальным кондукторам гост 16893-71

- •Размеры плит (тип а)

- •Размеры плит (тип б)

Шероховатость поверхностей отливок

|

Шероховатость поверхности |

Значение шероховатости для степеней точности поверхности отливки | ||||||||||

|

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 | |

|

Среднее арифметическое отклонение профиля Ra, мкм, не более |

5,0 |

6,3 |

8,0 |

10,0 |

12,5 |

16,0 |

20,0 |

25,0 |

32,0 |

40,0 |

50,0 |

Рекомендуется выбирать значения шероховатости из ряда предпочтительных значений Ra, мкм: 100; 25; 12,5; 6,3; 3,2.

Для рассматриваемого примера Ra=12,5 мкм.

a) Над основной надписью (угловым штампом) указываются технические требования к заготовке:

1. Точность отливки А-Б-В ГОСТ 26645-85, где А, Б, В – числа, указывающие соответственно класс размерной точности, степень коробления и степень точности поверхностей отливки.

2. Уклоны поверхностей:

внешних – 1°;

внутренних – 3°.

3. Радиусы закругления углов отливки:

внешних – r, мм

внутренних – R, мм.

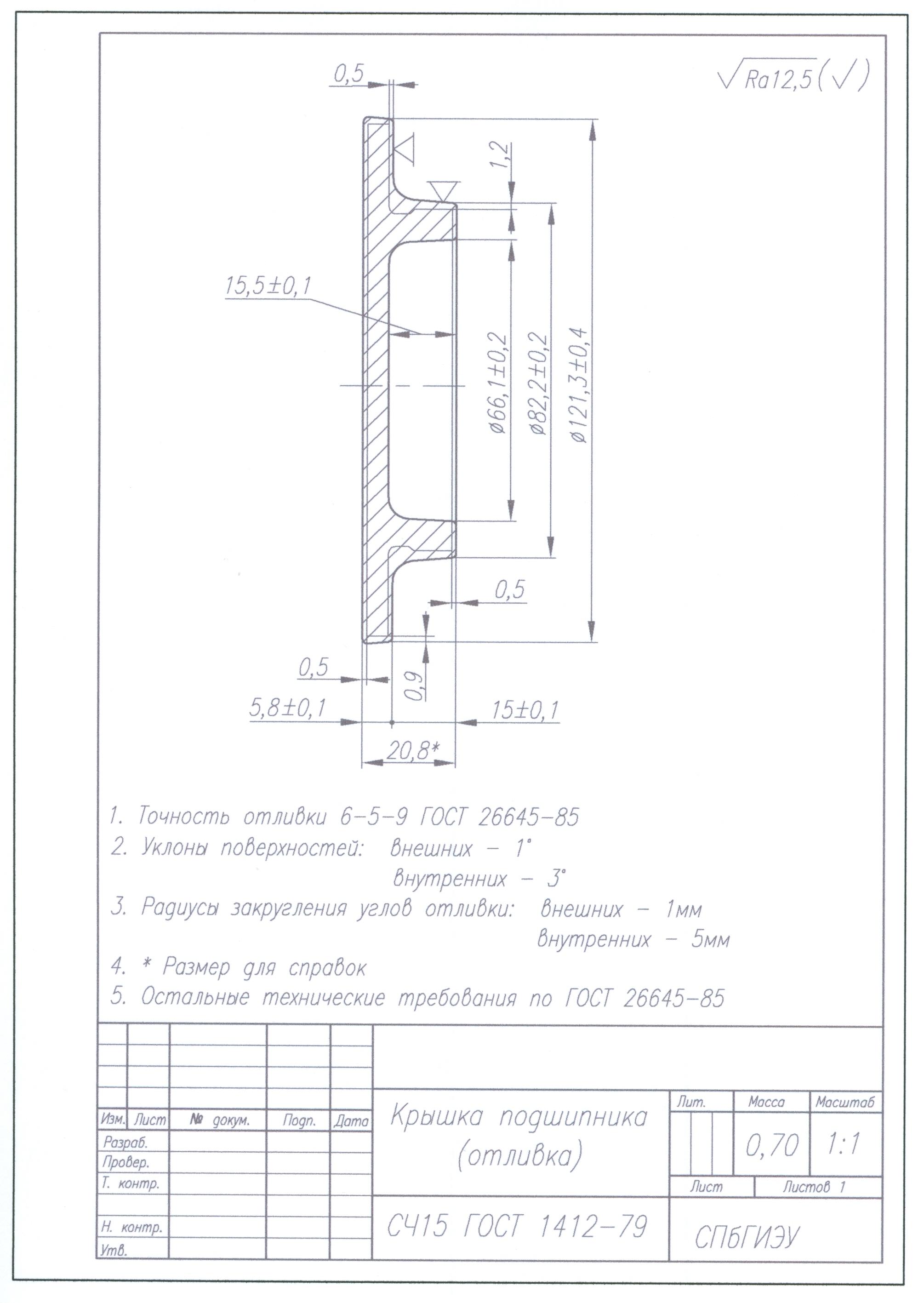

Пример чертежа отливки приведен на рис. 2.

Рис. 2. Чертеж отливки

3.2. Методические указания к выполнению контрольной работы № 2

Целью контрольной работы №2 является изучение отдельных теоретических вопросов по теме №5 «Средства технологического оснащения механообрабатывающего производства» и практическое использование полученных знаний при проектировании приспособления для механической обработки заготовки.

Основные задачи контрольной работы:

– получение знаний о металлорежущих станках, приспособлениях для закрепления заготовок на станках, инструментах: вспомогательном для установки инструмента и металлорежущем;

– получение навыков расчета усилия закрепления простейшей детали в приспособлении при механической обработке.

Контрольная работа состоит из двух частей:

написание реферата по двум теоретическим вопросам;

расчет усилия закрепления крышки в скальчатом кондукторе.

В первой части нужно, применяя список рекомендуемых источников ответить на вопросы:

по металлорежущим станкам;

по приспособлениям для закрепления заготовок на металлорежущих станках.

При ответах на вопросы нужно выбрать вариант задания (см. п.4) и кратко изложить взятый из литературы материал с необходимыми рисунками, схемами, таблицами, расчетами, выполняя требования по выполнению реферата (см. п.5).

Во второй части нужно рассчитать усилие закрепления крышки в скальчатом кондукторе на сверлильной операции.

Расчет зажимного усилия начинают с построения схемы установки и закрепления заготовки в приспособлении с указанием места приложения и направления действия сил и их моментов (сил резания, зажима, массы, реакции опор, сил трения). Величину сил резания и их моментов определяют из условий обработки по формулам теории резания металлов [27]. Чтобы обеспечить надежность зажима, силы резания увеличивают на коэффициент запаса, величина которого зависит от условий обработки. Расчет зажимного усилия следует производить по методикам, приводимых в работах [1, 6, 13, 27, 28].

В качестве примера выбрана крышка 1 из эскиза сборочного узла входного вала редуктора (рис. 3). Размеры детали приведены на рис. 1.

Рис. 3. Эскиз сборочного узла входного вала редуктора

1, 7 – крышки, 2 – прокладка регулировочная, 3, 6 – корпус редуктора,

4 – крышка корпуса, 5 – зубчатое колесо, 8 – вал, 9 – болт М 8×20,

10 – болт М 10×20, 11 – манжета, 12, 13 – подшипник

Расчет усилия закрепления крышки необходимо производить, используя схему базирования и закрепления заготовки на сверлильной операции.

На этой операции крышка базируется по наружной цилиндрической посадочной поверхности А – второй опорной базе, лишающей заготовку двух степеней свободы, и торцу Б – установочной технологической базе, лишающей заготовку трех степеней свободы (рис. 4).

В данном случае производится неполное базирование заготовки, т.к. остается одна степень свободы – возможность поворота заготовки вокруг оси. Выбор такой схемы базирования оправдан, т.к. не задано угловое положение крепежного отверстия относительно какого-либо элемента на поверхности А, а важно только взаимное угловое расположение крепежных отверстий.

Реализуется такая схема базирования и закрепления на кондукторе при установке заготовки, например, наружной цилиндрической поверхностью с зазором в отверстие втулки, укрепленной на основании кондуктора. Усилие закрепления Q от кондукторной плиты приложено через опорную плиту по оси заготовки.

Рис. 4. Схема базирования и закрепления крышки по наружной

цилиндрической поверхности и торцу на сверлильной операции

Сила Q вызывает появления сил трения: Fтр1, направленной по окружности торца заготовки, предотвращающее проворот заготовки в отверстии под действием крутящего момента Мкр, и Fтр2 – по радиусу верхней плоскости заготовки, предотвращающие поворот заготовки относительно точки В под действием осевой силы резания Ро в вертикальной плоскости.

На схеме (рис. 4) указаны размеры а, в, с, составляющие плечи при определении моментов поворота под действием силы закрепления, резания и трения.

Расчет производится в следующей последовательности:

1. Определение размеров промежуточной заготовки на сверлильной операции:

– номинальный диаметр dзаг наружной цилиндрической поверхности А крышки (рис. 4). Из сборочного чертежа узла редуктора (рис. 3) эта поверхность на крышке (позиция 1) имеет размер 80d11. Механическая обработка включает следующие операции:

– точение однократное;

– шлифование однократное.

В соответствии с типовым технологическим маршрутом обработки крышки [11, табл. 9] сверлильная операция осуществляется перед шлифовальной, поэтому поверхность имеет припуск под последующее шлифование. Этот припуск для номинального размера крышки dдет=80 мм составит Z=0,1 мм на сторону [10, Прил. 7, табл. 3]. Тогда номинальный диаметр промежуточной заготовки равен

![]() мм;

мм;

– номинальная высота hзаг крышки. В соответствии с типовым технологически маршрутом обработки крышки [11, табл. 9] ее торец, который упирается в подшипник (рис. 3), подрезан с припуском по шлифование. Этот припуск для номинального размера hдет=20 мм при диаметре торца 80 мм составит Z=0,3 мм [10, Прил. 7, табл. 5]. Тогда номинальная высота промежуточной заготовки составит

![]() мм;

мм;

– номинальная толщина заготовки крышки h1заг. В соответствии с типовым технологическим маршрутом обработки крышки [11, табл. 9] перед сверлильной операцией фланец окончательно обрабатывается и h1заг=h1дет=5 мм;

– номинальная высота посадочной поверхности заготовки крышки

h2заг = hзаг – h1заг.= 20,3 – 5 = 15,3 мм.

2. Определим значения сил и моментов резания.

Сверлильная операция состоит из одного технологического перехода: сверлить 4 отверстия диаметром 8,5 мм на длину 5 мм (межцентровое расстояние 100 мм).

Исходные данные:

– материал детали – серый чугун СЧ15 с НВ=190 МПа;

– материал режущий, пластины резца Р6М5;

а) выбираем диапазон подач [27, с. 277, табл. 25] при сверлении серого чугуна с диаметром сверла D=8-10 мм с НВ>170 S=0,24-0,31 мм/об. Принимаем S=0,3 мм/об.

б) рассчитаем скорость резания [27, с. 276] по формуле

![]() ,

(12)

,

(12)

где Cv и Kv – поправочные коэффициенты;

q, y, m – показатели степени;

Т – период стойкости.

Значения коэффициента Cv и показателей степени q, y, m определяем из справочника [27, с. 272, табл. 28]. При обработке серого чугуна с НВ=190 МПа спиральным сверлом с материалом режущей части Р6М5 при S0,3 мм/об: Cv=14,7; q=0,25; y=0,55; m=0,125.

Значение периода стойкости определяем из [27, с. 279, табл. 30]. При сверлении серого чугуна спиральным сверлом с материалом режущей части из быстрорежущей стали для диаметра сверла D=6-10 мм период стойкости T=35 мин.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания определяется по формуле

![]() ,

(13)

,

(13)

где Kмv – коэффициент, учитывающий влияние материала заготовки;

Kиv – коэффициент, учитывающий материал инструмента;

Ktv – коэффициент, учитывающий глубину сверления.

Для

серого чугуна

![]() [27, с. 261, табл. 1]. При сверление серого

чугуна сверлами из быстрорежущей сталиnv=1,3.

В нашем случае НВ=190 Kмv=1.

[27, с. 261, табл. 1]. При сверление серого

чугуна сверлами из быстрорежущей сталиnv=1,3.

В нашем случае НВ=190 Kмv=1.

При сверление чугуна сверлами с материалом режущей части Р6М5 Kиv=1 [27, с. 263, табл. 6].

При сверлении отверстий глубиной 3D Ktv=1,0 [27, с. 280, табл. 31].

Тогда

![]() .

.

В результате:

![]()

в) определим силы резания.

В соответствии с рекомендациями [27, с. 277] крутящий момент при сверлении определяется по формуле

![]() , Нм (14)

, Нм (14)

а осевая сила по формуле

![]() , Н (15)

, Н (15)

где 10 – переводной коэффициент из килограмма в ньютоны;

Cм, Ср и Kp – поправочные коэффициенты;

q, y – показатели степени.

При сверлении серого чугуна с НВ=190 сверлами с материалом режущей части из быстрорежущей стали [27, с. 281, табл. 32]:

– для крутящего момента: См=0,021; q=2,0; y=0,8;

– для осевой силы: См=42,7; q=1,0; y=0,8.

Коэффициент Kp=Kмp, т.е. учитывает только свойства обрабатываемого материала.

Для серого чугуна при НВ=190 Kмр=1.

Крутящий момент при сверлении

![]() ,Нм

,Нм

Осевая сила

![]() ,

Н

,

Н

3. Расчет потребного зажимного усилия из условия предотвращения проворота заготовки крышки относительно торца отверстия оправки под действием крутящего момента:

а) составление уравнение моментов из схемы, базирования и закрепления заготовки (рис. 4).

Провороту

заготовки относительно торца отверстия

под действием крутящего момента Мкр

препятствует сила трения Fтр2

на плече

![]() .

.

Сила трения возникает под действием реакции опоры R

![]() (16)

(16)

Сила трения Fтр2 определяется по формуле

![]() (17)

(17)

Для большей надежности закрепления рекомендуется [1, с. 45] вводить коэффициент запаса K=1,5…2,5. Примем K=2,5.

Тогда уравнение моментов примет вид:

![]() (18)

(18)

б) определение потребного зажимного усилия из формулы (18).

![]() (19)

(19)

Торец заготовки крышки предварительно обработан, так же как и торец отверстия оправки, поэтому в зоне контакта обрабатываемых поверхностей согласно рекомендации [1, с. 41] коэффициент трения f=0,15.

Плечо С определяется по формуле

![]() (20)

(20)

где C1 – фаска на торце заготовки крышки, которая с учетом припуска на шлифование на сторону поверхности А составит

![]() мм.

мм.

Тогда

![]()

Тогда

![]() Н

Н

4. Расчет потребного зажимного усилия из условия предотвращения проворота заготовки, относительно точки О (опрокидывания) в пределах зазора между посадочной поверхностью заготовки крышки и отверстия в оправке (рис. 4).

а) составление уравнения моментов относительно точки О.

Провороту заготовки относительно точки О под действием крутящего момента, вызванного осевой силой Ро на плече а, препятствует момент, вызванный силой закрепления Q2 на плече С.

![]() мм

мм

С учетом коэффициента запаса K=2,5 [1, с. 45], уравнение примет вид:

![]() (21)

(21)

б) определение потребного зажимного усилия из формулы (21).

![]() Н

Н

Таким образом потребное зажимное усилие Q1, полученное из условия предотвращения проворота заготовки относительно торца отверстия оправки предотвратит и опрокидывания заготовки Q1>Q2.

На основании условия Q1 определяется усилие закрепления кондуктора Wз>Q1.

5. Выбор стандартного скальчатого кондуктора.

Кондуктор нужно выбрать из двух условий:

а) по усилию закрепления Wз>Q1;

б) по габаритным размерам, в нашем случае диаметру D=120 мм и высоте hз=20,3 мм заготовки крышки.

Скальчатые кондукторы с консольным зажимом по ГОСТ 16888-71 с усилием зажима Wз max=690 Н необходимое усилие зажима не обеспечивают. Выберем кондуктор скальчатый консольный с пневматическим зажимом 7300-0282 ГОСТ 16889-71 (Приложение Г) с усилием закрепления Wз=6120 Н>Q1 и габаритными размерами зоны размещения заготовки BLHmax=250125180 мм, позволяющими разместить заготовку крышки.

Значения размера L, не указанное в таблицах (Приложение Г) принято равным L=B/2=2=125 мм.