- •1.2. Техника безопасности при работе с транспортным оборудованием.

- •1.3. Задание по выполнению работы.

- •Сортирования семян

- •2.1. Общие сведения о зерноочистительных машинах, а также физических свойствах сырья.

- •2.2. Задание по выполнению работы.

- •3.2. Задание по выполнению работы.

- •4.1. Общие сведения.

- •4.2. Задание по выполнению работы.

2.2. Задание по выполнению работы.

2.2.1. Ответить на контрольные вопросы:

1. Агротехнические требования, предъявляемые к сырью?

2. Типы зерноочистительных машин?

3. Назначение, устройство и принцип работы зерноочистительных машин?

4. Назначение, устройство и принцип работы самопередвижного очистителя вороха ОВП-20А?

4. Назначение, устройство и принцип работы семяочистительной машины СМ-4?

5. Назначение, устройство и принцип работы триера?

2.2.2. Оформить работу в виде отчета.

Лабораторная работа №3

Тема: Зерносушильные установки

Цель работы: изучить назначение, устройство и принцип работы зерносушильных установок, используемых на предприятиях переработки зерна.

Задачи работы: Ознакомиться с основными марками машин, их технической характеристикой.

3.1. Общие сведения об установках для сушки зерна.

Влажность свежеубранного зерна нередко составляет 20... 30 %. Такое зерно необходимо в короткий срок высушить, довести его влажность до кондиционной. Сушка зерна планируется в случаях, когда содержание гигроскопической влажности зерна (семян) остаётся выше критического уровня. Для зерновых культур он составляет - 14 % , для бобовых – 15–16 % , масличных – 6–8 %.

Снизить влажность зерна можно естественной сушкой - на открытой площадке и искусственной - в зерносушильной установке.

Для естественной сушки зерно рассыпают слоем 10... 15 см и периодически перелопачивают или перебрасывают с места на место зернометателем или зернопогрузчиком. Естественную сушку применяют, если влажность зерновой смеси меньше 20%. Более влажное зерно сушат в барабанных и шахтных зерносушилках.

3.1.1. Способы сушки. При сушке зерно нагревается, и влага из его внутренних слоев перемещается на поверхность, испаряется, а затем в виде пара удаляется в окружающую среду. Поскольку нагревать зерно можно различными способами, то и сушку его классифицируют по способу передачи тепла влажному зерну.

Конвективный способ заключается в том, что тепло, необходимое для нагрева зерна, передается конвекцией, то есть от движущегося газообразного агента сушки. В качестве агента сушки обычно используют нагретый воздух или смесь воздуха с продуктами сгорания топлива.

Кондуктивный (или контактный) способ сушки заключается в передаче тепла зерну от нагретой поверхности, с которой оно находится в контакте.

Радиационный способ нагрева зерна тепловыми лучами от нагретых поверхностей, не имеющих непосредственного контакта с зерном, например сушка зерна солнечными лучами.

Электрический способ сушки, или сушка токами высокой частоты (ТВЧ), заключается в том, что зерно помещают в поле ТВЧ, где его молекулы поляризуются и приводятся в колебательное движение. Колебания вызывают трение частиц и выделение тепла. В силу большой диэлектрической постоянной воды тепло концентрируется главным образом в центре зерна, где больше всего накапливается влага. За счет этого достигают высокую скорость сушки.

Режим сушки следует обозначать по следующим параметрам: число технологических проходов через зерносушилку, предельная температура нагрева зерна, температура агента сушки, температура зерна на выходе из зерносушилки. Параметры режима сушки определяют исходя из данных приложения.

Число технологических проходов (шахтные зерносушилки) определяются согласно следующим требованиям:

– максимальное снижение показателя влажности объекта сушки за один технологический цикл должно составлять для зерновых – 6 % и 4 % для бобовых культур;

– за первый технологический цикл планируется снижение уровня влажности меньше, чем за последующие.

Режимы сушки различных зерновых культур в шахтных прямоточных сушилках представлены в (табл. 3.1).

Таблица 3.1. Режимы сушки зерна в шахтных прямоточных сушилках

|

Культура |

Влажность зерна до сушки, % |

Пропуски через сушилку |

Предельная температура нагрева зерна, Сº |

Предельная температура агента сушки, Сº |

|

Пшеница |

до 20 свыше 20 |

первый второй |

50 45 50 |

100 90 100 |

|

Ячмень, рожь |

независимо от влажности |

|

60 |

160 |

|

Овёс |

– |

|

50 |

140 |

|

Кукуруза: для пищевой промышленности |

до 19 свыше 19 |

первый второй |

35 30 35 |

60 50 60 |

|

кормовая |

независимо от влажности |

|

50 |

150 |

|

Подсолнечник |

до 20 |

|

55 |

115 |

|

Рис (на крупу) |

независимо от влажности |

|

35 |

70 |

|

Гречиха |

– |

|

40 |

90 |

|

Соя |

до 19 до 20 |

|

30 25 |

60 50 |

|

Горох |

до 20 свыше 20 |

|

25 40 |

80 70 |

Влажность зерна за один пропуск через барабанную зерносушилку можно снизить с 25 до 17%, через шахтную — с 25 до 19%. В барабанных зерносушилках температуру агента при сушке продовольственного зерна устанавливают в пределах 180 - 210ºС, а при сушке фуражного зерна – до 250ºС.

3.1.2. Классификация зерносушилок и схемы технологических процессов.

Зерносушилки классифицируют:

- по виду используемого топлива — твердое, жидкое или газообразное;

- по виду агента сушки — нагретый воздух или его смесь с топочными газами;

- по характеру процесса сушки — периодического или непрерывного действия;

- по мобильности — стационарные или передвижные;

- по направлению движения агента сушки относительно зернового потока — прямоточные, противоточные, с поперечным потоком, со смешанным потоком;

- по состоянию зернового слоя — с неподвижным, подвижным, псевдоожиженным (кипящим) и взвешенным слоем.

Сушилки с подвижным зерновым слоем наиболее распространены. По конструктивному оформлению они могут быть шахтными, барабанными и вибрационными.

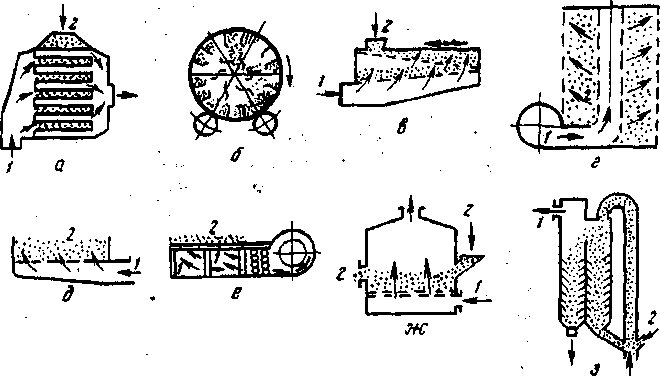

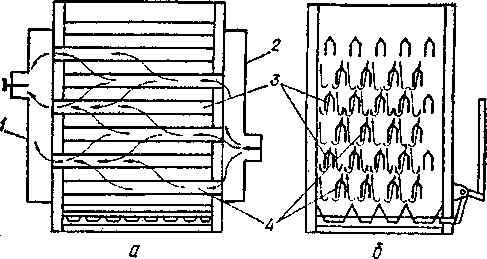

Шахтные сушилки (рис. 3.1, а) оборудованы шахтами с расположенными внутри них в шахматном порядке коробами. Зерно 2 под собственным весом движется сверху вниз, агент сушки 1 — в поперечном и вертикальном направлениях.

Барабанные зерносушилки (рис. 3.1, 6) имеют сушильную камеру в виде пустотелого стального цилиндра (барабана).

Внутри барабана закреплены лопасти и полочки. При вращении барабан своими лопастями поднимает и сбрасывает поступающее в него зерно. Пересыпаясь с полочки на полочку, зерно сушится нагретым агентом и перемещается вдоль барабана в направлении газового потока.

Рис. 3.1. Схемы рабочих процессов сушилок:

а — шахтная; б — барабанная; в — вибрационная; г — вентилируемый бункер; д — лотковая; е — напольная; ж — с псевдоожиженным слоем; э — пневмогазовая рециркуляционная;

1 — направление движения воздуха; 2 — зерно.

Вибрационные зерносушилки (рис. 3.1, в) состоят из ряда решет, расположенных одно под другим. Для перемещения и лучшего перемешивания зерна решета приводятся в колебательное движение. Движущееся на решете зерно пронизывается нагретым агентом сушки, подаваемым снизу вверх.

Сушка зерна в неподвижном слое применяется в вентилируемых бункерах, в лотковых, платформенных и других сушилках.

Вентилируемые бункера (рис. 3.1, г) состоят из бункера и вентилятора с воздухоподогревателем и воздухопроводом. Подогретый воздух пронизывает слой влажного зерна в бункере и тем самым высушивает его. Эти установки применяют также для вентилирования зерна наружным воздухом при его охлаждении и консервации.

Лотковые сушилки (рис. 3.1, д) состоят из топки, вентилятора и одного или нескольких лотков, изготовленных из перфорированного металлического листа. Нагретый агент сушки пронизывает неподвижный слой зерна на лотках, нагревает зерно и удаляет из него влагу.

Напольные сушилки (рис. 3.1, е) предназначены для сушки или консервирования холодным воздухом зерна, льна, сена и т. п. Воздух или агент сушки подают через перфорированный или щелевой пол.

Сушка зерна в псевдоожиженном слое (рис. 3.1, ж) заключается в следующем. Зерно размещают на решете и продувают нагретым агентом сушки. Скорость газового потока постепенно увеличивают, и когда его подъемная сила становится близкой к силе тяжести отдельных зерен, давление зерен одно на другое исчезает и слой переходит в псевдоожиженное состояние. В псевдоожиженном (кипящем) слое происходит интенсивное перемешивание и движение зерен, такой слой напоминает маловязкую жидкость, поэтому подсохшие зерна всплывают на поверхность слоя и выводятся из сушилки.

Пневмогазовые рециркуляционные сушилки (рис. 3.1, з) представляют собой трубу, в которую с большой скоростью вентилятором подается агент сушки, в нижнюю часть трубы-сушилки подается и влажное зерно. Газовым потоком в течение нескольких секунд оно нагревается до необходимой температуры и поднимается в шахту. В верхней части шахты зерно выдерживается некоторое время. Нижняя часть шахты разделена вертикальной перегородкой на две зоны. Из правой зоны охлаждения зерно вновь поступает (рециркулирует) в трубу-сушилку, смешивается с влажным зерном, затем масса попадает в шахту на выдержку и охлаждение. Из левой зоны сухое зерно выводится наружу.

3.1.3. Барабанные зерносушилки.

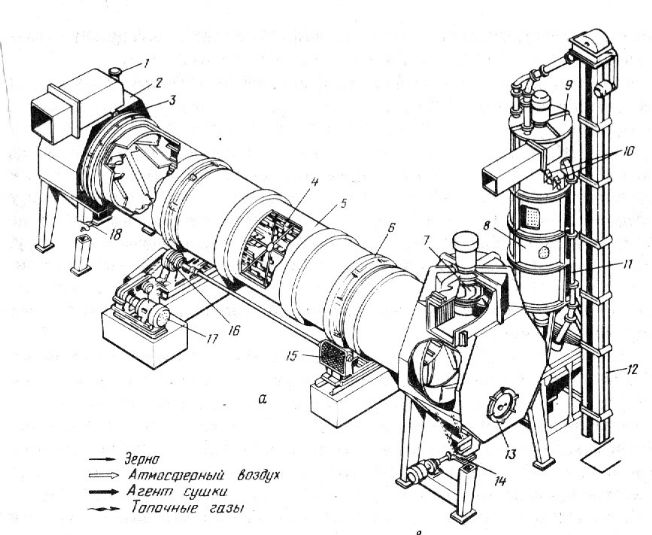

Зерносушилка СЗСБ-8А (рис. 3.2) предназначена для сушки семенного и фуражного зерна любой исходной влажности и засоренности. Сушилку используют в составе зерноочистительно-сушильных комплексов КЗС-25Б.

Барабанная зерносушилка состоит из топочного блока 2, переходника 1, сушильного барабана 8, выгрузной камеры 19, вентилятора 9, охладительной колонки, нории 17, приводной станции 22, воздуховодов и топливной системы.

Рис.3.2. Зерносушилка СЗСБ-8А:

1 – переходник; 2 – топочный блок; 3 – загрузочная труба; 4 – лопасти; 5 — кольцо; 6 — крестовина; 7 — полочка; 8 — сушильный барабан; 9 и 12 — вентиляторы; 10 и 11 — цилиндры; 13 и 14 — датчики уровня; 15 — конус; 16 и 20 — шлюзовые затворы; 17 — нория; 18 – бункер; 19 — выгрузная камера; 21 — ролики; 22 – приводная станция.

Топочный блок предназначен для сжигания жидкого топлива и образования теплоносителя (смесь топочных газов с воздухом) с параметрами, необходимыми для сушки. Блок состоит из горелки, камеры сгорания, смесительной камеры, отражательного экрана и автоматической системы. Горелка снабжена вентилятором и форсункой для распыливания топлива. Топливо подается в форсунку насосом из бака, установленного за пределами здания. Подачей топлива управляет автоматика, с помощью которой устанавливают и поддерживают температуру теплоносителя.

Сушильный барабан включает в себя шестисекционную крестовину 6 и обечайки. На лучах крестовины закреплены палочки 7 для пересыпания зерна. На внутренней поверхности в начале и конце барабана смонтированы лопасти 4, расположенные по винтовым линиям. На выходном конце барабана установлен конусный патрубок, к торцу которого присоединено подпорное кольцо с лючками. Обечайка барабана заключена в два кольца-бандажа 5, которыми барабан опирается на приводные и поддерживающие ролики 21. Барабан приводится во вращение приводной станцией 22, частота его вращения 8 мин-1.

На крыше выгрузной камеры 19 установлен вентилятор 9, засасывающий теплоноситель от топочного блока. Внизу камера суживается, образуя выгрузной лоток, на котором смонтирован шлюзовой затвор 20. Охладительная колонка, предназначенная для охлаждения зерна после сушки, состоит из наружного 10 и внутреннего 11 перфорированных цилиндров, вентилятора, шлюзового затвора 16 и автоматики для поддержания необходимого уровня зерна в кольцевой камере колонки.

Рабочий процесс сушки заключается в следующем. Влажный зерновой ворох, подаваемый по трубе 3 в загрузочную камеру, высыпается на винтовые лопасти 4. Семена под действием теплоносителя, движущегося внутри барабана от топочного блока 2 к вентилятору 9, напора вороха в зоне загрузки и винтовых лопаток поступают в барабан. Полочки 7 захватывают порции семян, поднимают их вверх и сбрасывают вниз. Теплоноситель, проходя через барабан, пронизывает семена, ссыпающиеся с полочек, и нагревает их. В результате нагрева влага из семян испаряется, поглощается теплоносителем и удаляется из сушилки. Отработанный теплоноситель вентилятор 9 выбрасывает в атмосферу. Количество теплоносителя, проходящего через барабан, регулируют с помощью дросселя вентилятора в зависимости от критической скорости высушиваемых семян. Скорость испарения влаги увеличивается пропорционально температуре нагрева зерна, которую можно поднимать лишь до значений, допустимых агротехническими требованиями. Перегрев зерна приводит к распаду веществ (денатурация белка), входящих в состав клеток зерна, отмиранию протоплазмы и гибели зерна как живого организма. Поэтому при сушке зерна важно обеспечить такой режим, который исключал бы его перегрев.

Температура нагрева зерна зависит от двух факторов — температуры теплоносителя и времени пребывания зерна в сушильной камере (экспозиция сушки). Температуру теплоносителя регулируют и поддерживают автоматикой топочного блока, а экспозицию сушки — выгрузным устройством.

Высушенное зерно, непрерывно выгружаемое шлюзовым затвором 20, поступает в норию 17 и загружается сверху в охладительную колонку. Холодный воздух, всасываемый вентилятором 12 через отверстия наружного цилиндра 10, проходит через слой зерна, охлаждает его и по внутреннему цилиндру 11 поступает в вентилятор. Шлюзовой затвор 16 непрерывно выгружает зерно из охладительной колонки. Поэтому зерно в колонке движется вниз. Датчики 13 и 14 автоматически поддерживают постоянный уровень зерна в кольцевой камере охладительной колонки.

Производительность сушилки при снижении влажности зерна с 20 до 14 % составляет 10 т/ч. Рабочие органы приводятся в действие электродвигателями суммарной мощностью 38 кВт. Удельный расход условного топлива 12,8 кг/т.

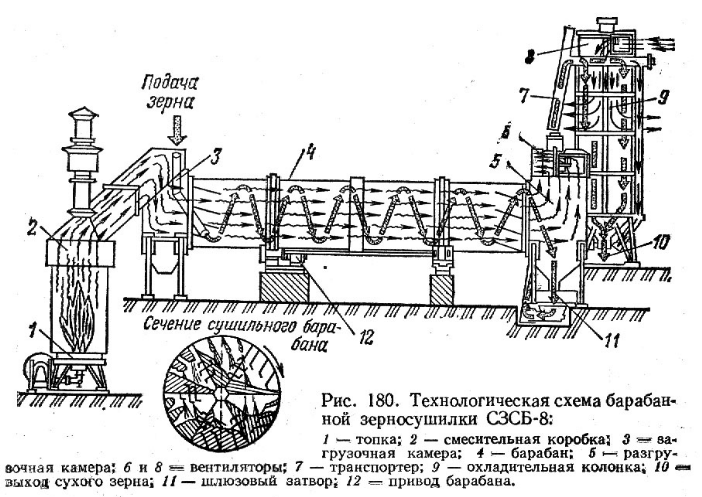

Технологическая схема барабанной зерносушилки СЗСБ-8А представлена на (рис. 3.3). На схеме показано движения продукта через рабочее пространство зерносушилки, от загрузочной камеры до камеры выгрузки просушенного продукта.

Передвижная барабанная сушилка СЗПБ-2,5, снабженная ходовыми колесами, может перемещаться с одного места на другое. Ее устройство, назначение аналогичны сушилке СЗСБ-8А. Охладительная колонка выполнена как сушильный барабан, но в нее подается холодный воздух.

Производительность сушилки на сушке продовольственного зерна пшеницы и при снижении его влажности на 6 % за один пропуск составляет 2,3 т/ч.

3.1.4. Шахтные зерносушилки

Шахтные зерносушилки в отличие от барабанных требуют более тщательной очистки зернового материала от посторонних примесей. Их нельзя использовать для сушки малосыпучего вороха, например вороха семенников трав, льна, а также сильно засоренного вороха зерновых культур.

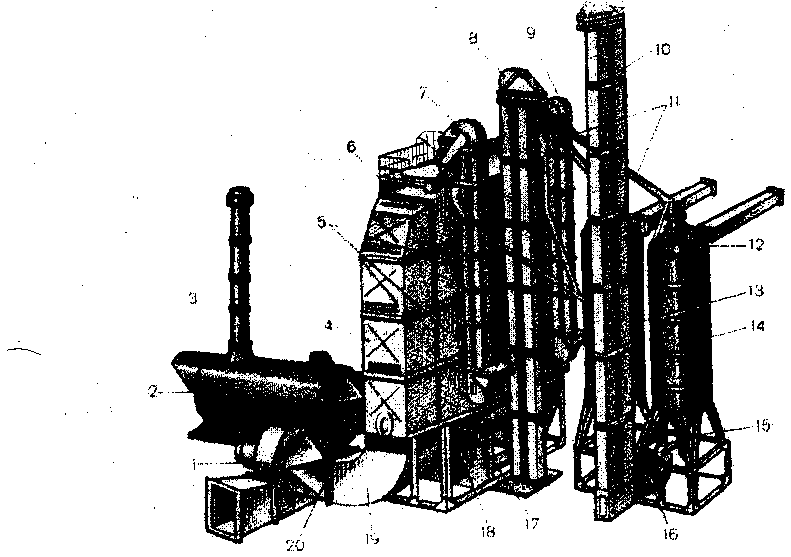

Зерносушилка СЗШ-16А используется в очистительно-сушильных комплексах для сушки продовольственного, семенного и фуражного зерна зерновых и крупяных культур.

Сушилка состоит из двух сушильных камер 5, топки 2 (рис. 3.4), загрузочных 7, 9 и разгрузочной 8 норий, двух охладительных колонок 13 и 14, подводящего и двух отводящих 4 диффузоров, двух отсасывающих вентиляторов 1, двух разгрузочных устройств 17, механизма привода, зернопроводящих труб 11 и системы автоматического контроля и регулирования режима сушки.

Рис. 3.4. Зерносушилка СЗШ-16А:

1 и 12 — вентиляторы; 2 — топка; 3 — выпускная труба; 4— диффузор; 5 - сушильные камеры; 6, 16 и 18 - бункера; 7 8, 9 и 10 - нории; 11 - зернопроводяшие трубы; 13 и 14 - охладительные колонки; 15 — шлюзовой затвор; 17 — разгрузочное устройство; 19 — патрубок; 20 — трубопровод.

Топка представляет собой самостоятельный агрегат, смонтированный в отдельной пристройке. Теплоноситель получают в результате смешивания топочных газов с атмосферным воздухом или путем нагрева атмосферного воздуха. К.п.д. топки в первом случае выше, чем во втором. Поэтому нагретый воздух используют только для сушки продовольственных партий зерна и крупяных культур. Теплоноситель поступает в сушильную камеру по трубопроводу 20 и подводящему диффузору.

Сушильная камера — это шахта размером 980X1980 мм и высотой 3650 мм. Две шахты смонтированы на бетонном основании так, что между ними имеется пространство, перекрытое подводящим диффузором, к которому присоединен трубопровод 20. На боковых стенках шахт установлены диффузоры 4, предназначенные для отвода отработанного теплоносителя. Диффузоры соединены патрубком 19 с всасывающим окном вентиляторов. В патрубке имеются жалюзи с регулятором.

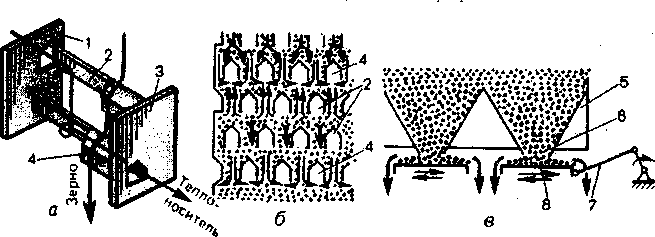

На рис.3.5 показана схема шахтной сушилки, на которой можно увидеть отводящие и подводящие трубопроводы, а также отводящие и подводящие короба.

Рис. 3.5. Схема шахтной зерносушилки:

а – вид сбоку; б – разрез;

1 – отводящий трубопровод; 2 – подводящий трубопровод;

3 – отводящие короба;

4 – подводящие короба;

Шахта состоит из рамы, стенок (боковых с вырезами и торцовых глухих), пятигранных коробов 2 и 4 (рис. 3.6, а), размещенных между боковыми стенками 1 и 3 шахты рядами. В каждом ряду насчитывается восемь полых коробов. Ребро каждого короба направлено вверх, открытая часть — вниз. Короба установлены в горизонтальных рядах в шахматном порядке. Часть рядов из коробов предназначена для ввода в сушильную шахту теплоносителя. Концы этих коробов 2 присоединены к окнам в стенке 1, обращенной к межшахтному пространству. Ряды коробов, расположенных между рядами подводящих коробов, предназначены для отвода отработанных газов. Концы отводящих коробов 4 присоединены к окнам стенки шахты, обращенной к отводящему диффузору 4 (см. рис. 3.4).

Рис. 3.6. Устройство коробов (а), схемы движения зерна, теплоносителя (б), разгрузки зерна (в): 1 и 3 — стенки шахты; 2 и 4 —подводящие и отводящие короба; 5 — коробка; 6 — окно для выпуска зерна; 7 — кривошипно-шатунный механизм; 8 — пластина каретки.

Над шахтами смонтированы надсушильные бункера 6 закрытого типа. На вертикальной стенке бункеров установлены датчики верхнего и нижнего уровней зерна, с помощью которых автоматика управляет работой разгрузочного устройства. В нижней части каждой шахты размещены разгрузочное устройство 17, подсушильный бункер 18 с патрубком, подводящим высушенное зерно к нории 8.

Разгрузочное устройство состоит из неподвижной лотковой коробки 5 (рис. 3.6, в) с восемью окнами 6 и подвижной каретки, на которой закреплены пластины 8. Каретка движется возвратно-поступательно при помощи механизма 7. Выпуск зерна регулируют, изменяя зазор между выпускными окнами и пластинами каретки, а также амплитуды колебаний пластин. За каждый ход каретки пластины сбрасывают порцию зерна в подсушильный бункер, обеспечивая непрерывную выгрузку высушенного зерна и движение сверху вниз всего объема зерна, находящегося в шахте. Скорость движения зерен в шахте зависит от зазора между выпускными окнами и пластинами, амплитуды и частоты перемещений каретки с пластинами. Зазор изменяют от 0 до 20 мм, поднимая и опуская каретку. Амплитуду колебаний в пределах 0...20 мм регулируют, изменяя взаимное расположение эксцентриков привода. Для ускорения выгрузки зерна из шахты привод снабжен механизмом включения, которым каретку перемещают на большую амплитуду и полностью открывают выходные отверстия. Охладительное устройство составлено из двух колонок, аналогичных СЗСБ-8А.

Рабочий процесс протекает следующим образом. Предварительно очищенный влажный материал непрерывно подается нориями 7 и 9 (см. рис. 3.4) в надсушильный бункер 6 каждой шахты и заполняет пространство между коробами. Когда ypoвень зерна в бункере 6 достигнет верхнего датчика, автоматика включает привод кареток разгрузочного устройства и зерно под действием силы тяжести движется вниз. Если бункер опорожнится до нижнего датчика, автоматика выключает на время привод кареток.

При установившемся режиме зерно медленно движется вниз в пространстве между коробами. Теплоноситель входит через окна в стенке 1 (см. рис. 3.6, а) в подводящие короба 2, выходит из-под их боковых граней, просачивается сквозь слой зерна (см. рис. 3.6, б), поступает снизу в отводящие короба 4 и выводится из сушильной камеры вентилятором 1 (см. рис. 3.4). Теплоноситель, двигаясь сквозь слой зерна, нагревает его, испаряет влагу и уносит ее из сушилки.

Высушенное зерно выгружается в бункер 18, поступает в норию 8, которая загружает его в охладительные колонки. После охлаждения атмосферным воздухом зерно выгружается из колонок шлюзовым затвором 15 в бункер 16 и подается норией 10 на последующую обработку.

Режим сушки регулируют, изменяя температуру теплоносителя и скорость движения зерна в шахте. Температуру теплоносителя регулируют, изменяя подачу топлива в горелку и холодного воздуха в смесительную камеру. Скорость движения теплоносителя в слое зерна изменяют регулятором поворота жалюзи в патрубке 19. Она должна быть меньше критической скорости семян, в противном случае семена будут уноситься теплоносителем. Скорость движения зерна в шахте (экспозицию сушки) регулируют с помощью разгрузочного устройства.

Процесс сушки необходимо периодически контролировать, отбирая пробы для определения влажности и качества зерна и семян. Из каждой партии зерна, поступающей для сушки, отбирают средние пробы для определения влажности, а для семян — и всхожести.

Производительность на сушке продовольственной пшеницы при снижении влажности с 20 до 14 % составляет 20 т/ч.

Шахтные стационарные сушилки М-819 и 839 производства ПНР имеют аналогичное с СЗШ-16А устройство. Их производительность на сушке продовольственной пшеницы при снижении влажности с 20 до 14 % составляет соответственно 20 и 40 т/ч.

3.1.5. Активное вентилирование зерна

Сохранить зерно можно, продувая его воздухом (активное вентилирование). При этом температура зерна снижается, устраняется самосогревание. Если воздух сухой, вентилирование можно использовать и для сушки зерна. Надежность активного вентилирования как способа сушки обеспечивается, если воздух нагрет до 30...35°. Нагревом снижают относительную влажность воздуха. Устройство для активного вентилирования устанавливают в имеющемся помещении или строят напольную камеру для зерна. Воздух нужно нагнетать под весь слой зерна. Для этого на полу укладывают воздухораспределительное устройство: короба, трубы с отверстиями. Подачу вентилятора выбирают в зависимости от массы вентилируемого зерна.

Промышленность выпускает передвижные воздухоподогреватели аналогичной конструкции, снабженные мощными вентиляторами.

Установку для активного вентилирования атмосферным или подогретым воздухом применяют для охлаждения, временной консервации, предпосевного теплового обогрева и сушки зерна и семян.

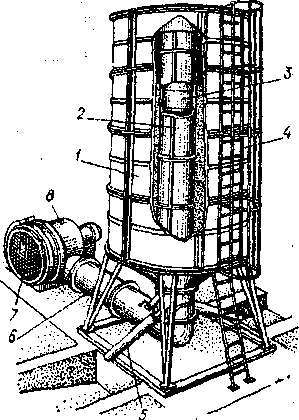

Бункер активного вентилирования БВ (рис. 3.7) используют для временной консервации и подсушки семян. Он представляет собой металлический цилиндр 1 с отверстиями, поддерживаемый подпорками. Внутри цилиндра 1 установлен перфорированный цилиндр 2, являющийся воздухораспределительной трубой. Кольцевой промежуток между цилиндрами заполняют зерном. В воздухораспределительной трубе на тросе подвешен воздушный клапан 3, который можно поднимать и опускать лебедкой в зависимости от заполнения кольцевого промежутка зерном.

Рис. 3.7. Бункер активного вентилирования БВ:

1 и 2 — наружный и внутренний цилиндры; 3 — воздушный клапан; 4 — лестница; 5 — выводной лоток; 6 — воздуховод; 7 — электронагреватель; 8 — вентилятор.

Если влажность зерна не выше 22%, бункер полностью заполняют зерном, при влажности 28...30 % его заполняют наполовину. Перед заполнением бункера зерном поднимают воздушный клапан 3, а после заполнения до требуемого уровня клапан опускают с таким расчетом, чтобы его верхний край расположился на 20 см ниже уровня зерна у внутреннего цилиндра 2. Холодный или подогретый электронагревателем 7 воздух вентилятор 8 нагнетает во внутренний цилиндр. Проходя через слой зерна, воздух охлаждает его.

Суммарная установленная мощность электродвигателя и электроподогревателей 29,5 кВт.

Из четырех бункеров БВ составляют отделение вентилируемых бункеров ОБВ-100, которое используют не только для временного хранения зерна с его подсушиванием, но и для зимнего хранения семян.

В процессе модернизации вместимость бункера активного вентилирования БВ повышается до 40 т. Из четырех таких бункеров составляют отделение вентилируемых бункеров ОБВ-160 вместимостью 160 т. Отделение ОБВ-160 можно использовать самостоятельно или в составе зерноочистительных агрегатов и зерноочистительно-сушильных комплексов.

Установленная мощность электродвигателей ОБВ-160 260 кВт.