- •1.2. Техника безопасности при работе с транспортным оборудованием.

- •1.3. Задание по выполнению работы.

- •Сортирования семян

- •2.1. Общие сведения о зерноочистительных машинах, а также физических свойствах сырья.

- •2.2. Задание по выполнению работы.

- •3.2. Задание по выполнению работы.

- •4.1. Общие сведения.

- •4.2. Задание по выполнению работы.

национальный аграрный университет ЮЖНЫЙ ФИЛИАЛ «КРЫМСКИЙ АГРОТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ» НАУ

Технологический факультет

Кафедра технологического оборудования перерабатывающих

предприятий и компьютерных систем управления

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению лабораторно-практических занятий

по дисциплине «Механизация хранения и переработки продукции

растениеводства» для студентов 5 курса специальности: «Агрономия» (7.130.102; 8. 130102)

Часть І

Симферополь 2008

Методические указания по выполнению лабораторно-практических занятий по дисциплине «Механизация хранения и переработки продукции растениеводства» часть І, для студентов 5 курса специальности: «Агрономия» (7.130.102; 8. 130102) разработали:

кандидат технических наук, доцент Ю. Б. Гербер,

кандидат технических наук, доцент А. В. Гаврилов.

Рецензенты: к. с.-х. н., доцент В. Д. Письменный,

к. с.-х. н., доцент Б. А. Тарасенко.

Методические указания рассмотрены и одобрены на заседании кафедры технологического оборудования перерабатывающих предприятий и компьютерных систем управления. Протокол № 9 от 02. 07. 2008 года

Методические указания рассмотрены и рекомендованы к использованию в учебном процессе методической комиссией технологического факультета. Протокол № 1 от 15. 09. 2008 года

Ответственный за выпуск: заведующий кафедрой технологического оборудования перерабатывающих предприятий и компьютерных систем управления, к. т. н., доцент Гербер Ю. Б.

Содержание

1. Лабораторная работа №1. Транспортные устройства

перерабатывающих предприятий …………………………………………….4

1.1. Общие сведения о транспортных устройствах .…………………………4

1.1.1. Разновидности транспортеров……………………………………..4

1.1.2. Пневматические транспортные установки………………………..6

1.1.3. Центробежные пылеосадные аппараты (Циклоны)………………7

1.1.4. Зернопогрузчики……………………………………………………9

1.2. Техника безопасности при работе с транспортным

оборудованием…………………………………………………………………10

1.3. Задание по выполнению работы…………………………………………10

2. Лабораторная работа №2. Типы зерноочистительных

машин. Способы очистки и сортирования семян...………………………….10

2.1. Общие сведения о зерноочистительных машинах,

а также физических свойствах сырья…………………………………………10

2.1.1. Агротехнические требования……………………………………...10

2.1.2. Типы машин………………………………………………………...11

2.1.3. Способы очистки и сортирования………………………………...12

2.1.4. Самопередвижной очиститель вороха ОВС-25…………………..13

2.1.5. Семяочистительная машина СМ-4………………………………..14

2.1.6. Триер………………………………………………………………...16

2.2. Задание по выполнению работы…..……………………………………...17

3. Лабораторная работа №3. Зерносушильные установки...………………18

3.1. Общие сведения об установках для сушки зерна………………………..18

3.1.1. Способы сушки……………………………………………………..18

3.1.2. Классификация зерносушилок и схемы

технологических процессов………………………………………………20

3.1.3. Барабанные зерносушилки…………………………………………21

3.1.4. Шахтные зерносушилки……………………………………………24

3.1.5. Активное вентилирование зерна…………………………………...28

3.2. Задание по выполнению работы…..………………………………………29

4. Лабораторная работа №4. Агрегаты и комплексы для

послеуборочной обработки зерна……………………………………………...29

4.1. Общие сведения……………………………………………………………29

4.1.1. Устройство зерноочистительных агрегатов………………………30

4.1.2. Устройство зерноочистительно-сушильных комплексов………..32

4.2. Задание по выполнению работы…..………………………………………33

Список использованной литературы………………………………………….34

Лабораторная работа №1

Тема: Транспортные устройства перерабатывающих предприятий

Цель работы: изучить назначение, устройство и принцип работы транспортных устройств, используемых на предприятиях переработки с.х. продукции.

Задачи работы: ознакомиться с основными марками транспортных устройств и их технической характеристикой.

Общие сведения о транспортных устройствах.

Разновидности транспортеров.

Для перемещения различных видов продуктов, полуфабрикатов, а также вспомогательных материалов на перерабатывающих предприятиях, применяются следующие конструкции транспортных устройств.

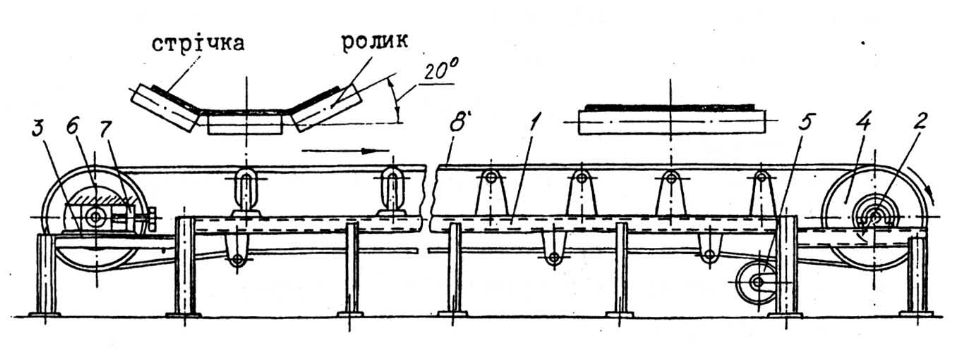

На рис. 1.1 показан ленточный транспортер. Справа - с плоской лентой, слева – с желобчатой. Он включает каркас 1, приводную станцию 2 и натяжную станцию 3. Узел приводной станции состоит из приводного барабана 4, отклоняющего барабана 5, электродвигателя и редуктора. Узел натяжной станции имеет барабан 6 и натяжное устройство 7.

Прорезиненная лента выполнена из хлопчатобумажных прокладок.

Рис. 1.1. Схема ленточного транспортера

Ширину и скорость ленты транспортера выбирают в зависимости от характера и размеров перемещаемого продукта или груза. Для перемещения сыпучим масс скорость ленты принимается в пределах 1-3 м/с, для штучных грузов 0,3…1,5 м/с. Ширина ленты принимается в пределах 0,4…0,9 м.

Наиболее распространенные марки транспортеров КТО, КТВ, КТФ, ТЭ в зависимости от ширины и скорости ленты имеют производительность 2-10 т/ч.

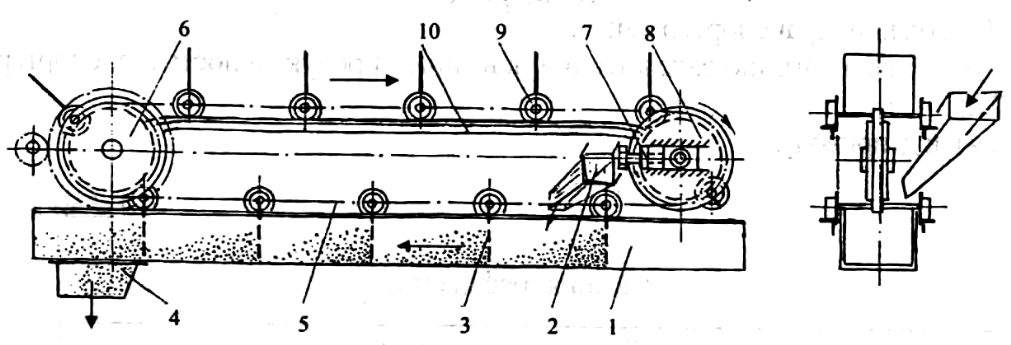

Для перемещения сыпучих грузов используют скребковые транспортеры. В скребковых транспортерах (рис. 1.2) сыпучий материал подается в желоб 1 по катку 2 и транспортируется скребками 3 до разгрузочного окна. Скрепки прикреплены к тяговой цепи 5, которая приводится звездочкой 6, а натягивается перемещением звездочки 8 натяжным устройством. Катки 9 цепи перемещаются вдоль направляющих 10.

Преимуществом скребковых транспортеров является простота конструкции и надежность в эксплуатации, недостатком – чрезмерное перетирание продукта.

Рис. 1.2 Скребковый транспортер.

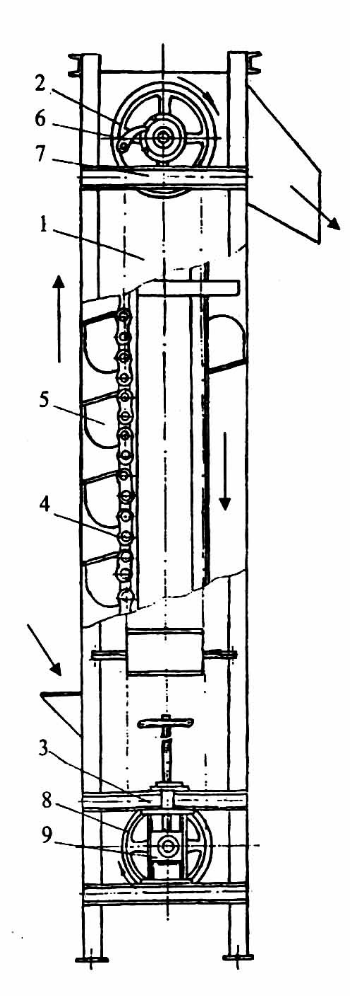

Элеваторы — это транспортные средства беспрерывного действия с тяговым органом, который вертикально перемешивает сыпучие и штучные материалы. От ленточных и пластинчатых конвейеров отличаются вертикальным размещением тягового органа, наличием ковшей для сыпучих материалов и специальных восторгов — для штучных грузов.

Д ля

перемещения грузов в вертикальном

направлении используется ковшовые

транспортеры – элеваторы (рис. 1.3).

Элеватор включает вертикальный

прямоугольный корпус 1, в котором

смонтированы верхняя приводная головка

2 и нижняя натяжная головка 3. Каркас

элеватора состоит из четырех вертикальных

колонн с перекладинами, которые

образовывают шахту для движения цепи

4 с ковшами 5. На верхней головке на валу

закреплен барабан 6. Для предотвращения

обратного движения цепи с карманами,

при внезапной остановке элеватора, на

валу установлены два храповых фиксатора

7. При обрывании цепи карманы задерживаются

уловителями, которые установленные по

всей высоте каркаса. В нижней головке

смонтированный вал с барабаном 8. Вал

закреплен в опора, которые перемещаются

с помощью натяжного устройства 9.

ля

перемещения грузов в вертикальном

направлении используется ковшовые

транспортеры – элеваторы (рис. 1.3).

Элеватор включает вертикальный

прямоугольный корпус 1, в котором

смонтированы верхняя приводная головка

2 и нижняя натяжная головка 3. Каркас

элеватора состоит из четырех вертикальных

колонн с перекладинами, которые

образовывают шахту для движения цепи

4 с ковшами 5. На верхней головке на валу

закреплен барабан 6. Для предотвращения

обратного движения цепи с карманами,

при внезапной остановке элеватора, на

валу установлены два храповых фиксатора

7. При обрывании цепи карманы задерживаются

уловителями, которые установленные по

всей высоте каркаса. В нижней головке

смонтированный вал с барабаном 8. Вал

закреплен в опора, которые перемещаются

с помощью натяжного устройства 9.

Цепь с карманами огибает верхний и нижний барабаны и приводится в движение верхним барабаном за счет силы трение пластин цепи об барабан, который превышает массу нагруженной ветви цепи.

Рис.1.3. Элеватор

Сила трения регулируется изменением натяжения цепи с помощью натяжного устройства нижней головки.

Элеватор работает следующим образом. Материал подается в загрузочный лоток, размещенный на высоте второго ковша от оси барабана, и под действием собственной массы поступает в ковши, поднимается ними и разгружается на верхнем барабане через лоток, который размещен на два ковша ниже оси верхнего барабану.

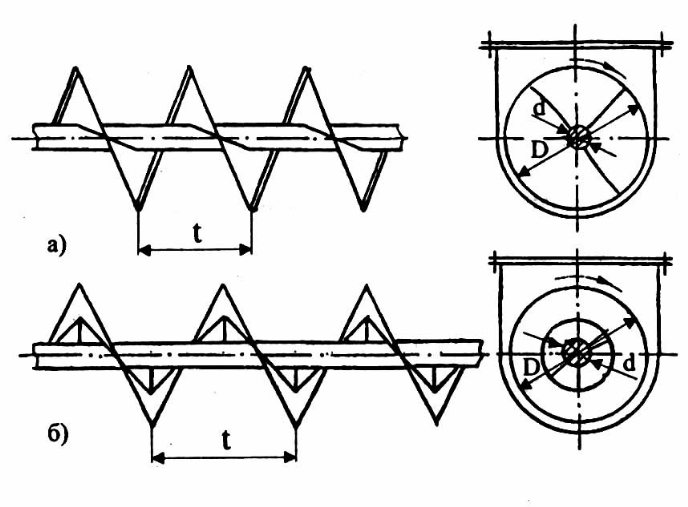

Ш нековые

транспортеры

используются для перемещения сыпучих

и вязких материалов. Рабочим органом

является шнек (рис. 1.4), помещенный в

горизонтальный желоб. Вращение шнеку

сообщается от привода, состоящего из

электродвигателя, редуктора и муфты.

нековые

транспортеры

используются для перемещения сыпучих

и вязких материалов. Рабочим органом

является шнек (рис. 1.4), помещенный в

горизонтальный желоб. Вращение шнеку

сообщается от привода, состоящего из

электродвигателя, редуктора и муфты.

Рис. 1.4. Конструкции шнеков.

Преимуществом транспортеров является их компактность, недостатком – сильное перетирание продукта.

1.1.2. Пневматические транспортные установки.

Сыпучие пищевые продукты (зерно, мука, высушенные семена овощей и т.д.) можно перемещать во взвешенном состоянии в потоке воздуха в пневматических транспортерах. Достоинством пневматического транспортера является герметичность, отсутствие пыли и загрязнения продукта. Наряду с этим обеспечивается полная механизация процессов загрузки и выгрузки материалов, возможность транспортирования на большие расстояния. Однако, пневматические установки расходуют в 3-4 раза больше энергии чем ленточные транспортеры равной производительности.

Пневмотранспорт применяется для перемещения в потоке воздуха сахара, соли, круп и некоторых других сыпучих грузов. При этом транспортировка осуществляется как при всасывании, так и при нагнетании воздуха (или при всасывании и нагнетании одновременно). Достоинствами пневмотранспорта являются герметичность, компактность, возможность перемещать сыпучие грузы в любом направлении, безопасность. К недостаткам пневмотранспорта относятся высокая энергоемкость, интенсивный износ материалопровода, сложность обеспыливания воздуха.

П невмотранспортные

установки (рис. 1.5) состоят из приемных

устройств, материалопроводов, центробежных

или объемных отделителей, пылеотделителей,

воздуходувной машины или вакуум-насоса,

шлюзовых затворов, воздуховодов.

невмотранспортные

установки (рис. 1.5) состоят из приемных

устройств, материалопроводов, центробежных

или объемных отделителей, пылеотделителей,

воздуходувной машины или вакуум-насоса,

шлюзовых затворов, воздуховодов.

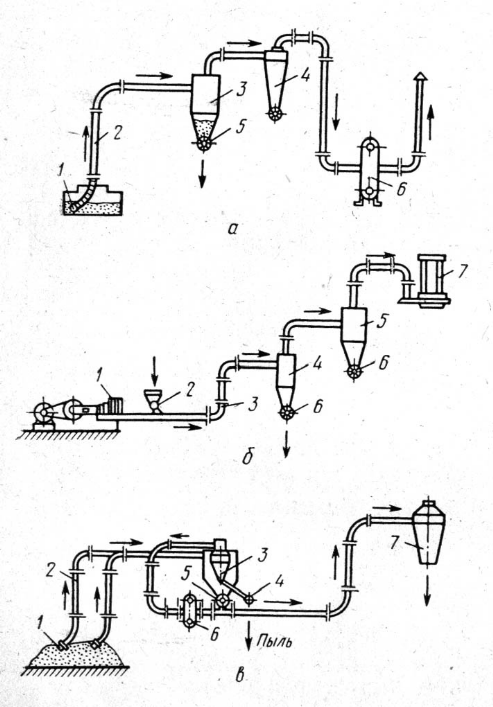

На рис. 1.5, а показана всасывающая пневмотранспортная установка, в которую входят сопло 1, материалопровод 2, отделитель 3,циклон 4, шлюзовой затвор 5, вакуум-насос 6.

Нагнетательная установка (рис. 1.5, б) состоит из воздуходувки 1, питателя 2, материалопровода 3, отделителя 4, циклона 5, шлюзовых затворов 6, фильтра 7.

Пневмотранспортная установка смешанного типа (рис. 1.5, в) включает в себя сопло 1, материалопровод 2, отделитель 3, шлюзовые затворы 4 и 5, воздуходувку 6, разгрузитель 7.

Приемное устройство представляет собой прямое или угловое сопло (во всасывающих установках) или шлюзовой затвор (в нагнетательных системах). Материалопроводы изготавливаются из стальных труб в виде звеньев длиной 4 м, собираемых на фланцах или муфтах. Воздухопроводы из листовой стали толщиной 0,55—1 мм могут быть круглыми или прямоугольными. Длина одного звена воздухопровода 2,8 м.

1.1.3. Центробежные пылеосадные аппараты (Циклоны).

В качестве центробежных отделителей используются циклоны. Объемные отделители менее эффективны: они занимают больше места и имеют большее сопротивление движению потока воздуха.

Пылеотделители могут быть центробежными, матерчатыми и мокрыми.

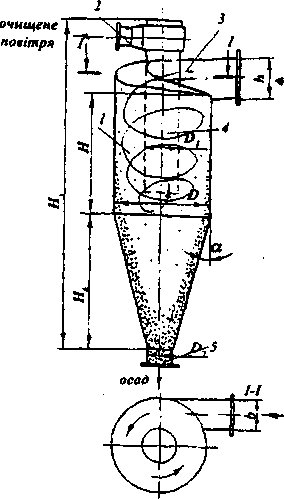

Центробежные пылеосадные аппараты применяются для относительно грубого очищения смешанных смесей. В этих аппаратах осаждения взвешенных в газовом или жидкостном потоке частичек проходит в поле центробежных сил.

Центробежные пылеотделители представляют собой малогабаритные, но высокоэффективные батарейные циклоны. Коэффициент очистки воздуха в таких установках достигает 98,5%. Конструктивная схема циклона для очищения газов представлена (на рис. 1.6).

Повітряний

суміш

Суть центробежного метода отделения частичек состоит в образовании потока смеси, которая двигается с большими скоростями и изменению своего направления. Частички, которые имеют большую инерцию, не успевают двигаться за изменением направления потока газа или жидкости и, продолжая перемещаться в начальном направлении, оседают на стенках циклона. Поток газа, который включает взвешенные частички, поступает по касательной в цилиндрическую часть аппарата и двигается вдоль его стенок по спиралям, а потом выходит вверх по центральной трубе. Частички, которые оседают на внутренней поверхности циклона, поступают в нижнюю конусную часть его и отводятся в сборник.

Рис. 1.6. Конструктивная схема циклона:

1 - корпус; 2 - патрубок отвода очищенного воздуха;

3 - патрубок подвода смеси; 4 - центральная труба;

5 - патрубок отвода осадка.

Очищенный газ через выпускную трубу направляется дальше в производство или выбрасывается в атмосферу.

Матерчатые пылеотделители — это матерчатые рукавные фильтры, в которых запыленный воздух поступает внутрь вертикальных тканевых рукавов, где пыль задерживается, а воздух проходит через ткань наружу. Рукава закреплены между верхней распределительной коробкой и нижним сборным бункером для пыли. Пыль сбрасывается в бункер при периодическом встряхивании рукавов. Очень эффективны мокрые (или поглощающие) пылеотделители. В них запыленный воздух проходит через слой воды, задерживающий даже самые мелкие частицы пыли.

Шлюзовые затворы применяются как для загрузки, так и для выгрузки сыпучих материалов в системах пневмотранспорта. Они представляют собой цилиндрический корпус с приемной и разгрузочной воронками и находящимся внутри корпуса лопастным барабаном, получающим вращение с частотой от 11 до 24 об/мин через систему передач от индивидуального электродвигателя.

1.1.4. Зернопогрузчики

Зернометатель самопередвижной ЗМ-60 (рис. 1.7) предназначен для погрузочно-разгрузочных работ в зерноскладах и на открытых токах, перелопачивания, сепарации зерновой смеси с отделением легких примесей и формированием буртов из куч зерна. Производительность за час чистой работы составляет 52,3 т, мощность привода — 9,44 кВт.

Рис. 1.7. Зернометатель самопередвижной ЗМ-60:

1—рама с ходовой частью;

2 — контрпривод;

3 — триммер;

4 — направляющий кожух с козырьком;

5 — загрузочный транспортер.

Основными узлами зернометателя является рама 1 с ходовой частью, скребковый транспортер 5 с двумя размещенными Т-образными питателями, поворотная рамка, триммер 3 (метальщик), механизмы подъема и самопередвижения, электропривод и освещение.

Во время работы опускают лебедкой загрузочный транспортер в рабочее положение и включают муфту контрпривода. Потом включают электродвигатели загрузочного транспортера и триммера. Удостоверившись в нормальной работе зернового метальщика, включают механизм самопередвижения, для чего плавно подают рычаг управления от нулевой отметки вверх и выбирают нужную скорость. Загрузочный транспортер подает зерно в направляющий патрубок триммера.

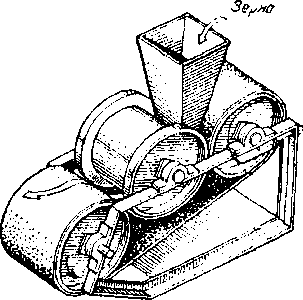

Т риммер

(рис. 1.8) перебрасывает зерно на высоту

до 4,5 м для загрузки его в транспортное

средство с опущенным направляющим

кожухом.

риммер

(рис. 1.8) перебрасывает зерно на высоту

до 4,5 м для загрузки его в транспортное

средство с опущенным направляющим

кожухом.

Триммер вращается вокруг своей оси, потому нагрузка в автомобили может проводиться непрерывно. С помощью триммера можно формировать бурты зерна. Загрузка зернового метальщика регулируется самоходом. Рабочая скорость может изменяться в пределах 0—45 м/час, а во время движения назад — в пределах 0—250 м/час. При буксировке скорость не должна превышать 5 км/час.

1.8. Схема работы триммера

1.2. Техника безопасности при работе с транспортным оборудованием.

Категорически запрещается работать на оборудовании при каких-либо неисправностях, при снятых или неисправных защитных кожухах или при неисправном заземлении.

Проливы растительного масла необходимо немедленно убрать (пол на участке должен быть чистым и сухим).

В случае возникновения вибрации, нехарактерных шумов, течи масла или других неисправностей, оборудование должно быть остановлено до выяснения причин и их устранения.

Жмых должен собираться в специально предназначенном для этого помещении и складироваться способом, который исключит самовозгорание.

1.3. Задание по выполнению работы.

1.3.1. Ответить на контрольные вопросы.

Назначение, устройство и принцип работы:

1. ленточных транспортеров?

2. скребковых транспортеров и элеваторов?

3. пластинчатых и шнековых транспортеров?

4. циклонов?

5. зернопогрузчиков?

6. Техника безопасности при использовании транспортирующих устройств?

1.3.2. Оформить работу в виде отчета.

Лабораторная работа №2

Тема: Типы зерноочистительных машин. Способы очистки и

Сортирования семян

Цель работы: изучить назначение, устройство и принцип работы зерноочистительных машин, используемых на предприятиях переработки с.х. продукции.

Задачи работы: ознакомиться с основными марками зерноочистительных машин, их технической характеристикой.

2.1. Общие сведения о зерноочистительных машинах, а также физических свойствах сырья.

2.1.1. Агротехнические требования. В бункер комбайна вместе с зерном поступают и примеси — кусочки соломы и колосьев, полова, семена сорняков. Продовольственное зерно очищают от примесей, семенное зерно, кроме того, сортируют. В процессе сортирования выделяют группы семян, одинаковых по размерам, плотности, свойствам поверхности. Очищенное и сортированное зерно должно соответствовать установленным стандартам.

Влажность продовольственного зерна не должна превышать 16...19%; содержание сорных примесей для пшеницы и ржи допускается не более 5%, для прочих зерновых — 8%, для риса — 10%; содержание зерновых примесей не более 15%. Зерно должно иметь нормальный запах и цвет, зараженность амбарными вредителями не допускается.

Сортовая чистота семян зерновых культур I и II класса должна быть 98...99%, всхожесть 90...95% (для твердой пшеницы II класса не меньше 87%); количество обрушенных семян 0,5...1%, влажность семян 14...17%.

При заданных производительности, засоренности и допустимом количестве отходов за один пропуск машина должна давать очищенные семена, отвечающие требованиям к посевному или продовольственному зерну. Рабочие органы и механизмы машины не должны повреждать очищаемое и сортируемое зерно. Необходимо, чтобы машина была универсальной, т. е. приспособленной для очистки и сортирования семян различных культур; удобной в эксплуатации, легко регулируемой, безопасной в работе и должна соответствовать нормам санитарии.

2.1.2. Типы машин. По назначению зерноочистительные машины разделяют на три основные группы:

- ворохоочистители для первичной очистки вороха, поступающего от комбайнов и молотилок;

- сортировальные машины для получения семенного посевного материала и продовольственного зерна;

- специальные машины (свекловичные горки, электромагнитные очистки, пневматические сортировальные столы и др.).

К первой группе относятся машины, которые обычно состоят из воздушной и решетной очисток или только из одной воздушной очистки. С помощью этих машин проводят первичную очистку зерна (рис. 2.1).

Ко второй группе относятся машины, в которых зерно обрабатывается воздушным потоком, на решетах и в триерах. Эти машины называют сложными или комбинированными. Они повторно очищают зерно и сортируют его. К этой группе относят также универсальные триеры и триерные блоки.

К третьей группе относят зерноочистительные машины, которые бывают стационарные и передвижные, перемещаемые по току во время работы вдоль бунта зерна от собственного двигателя (самопередвижные) или внешним источником силы тяги. Стационарные машины применяют в основном в зерноочистительных агрегатах и зерносушильных комплексах.

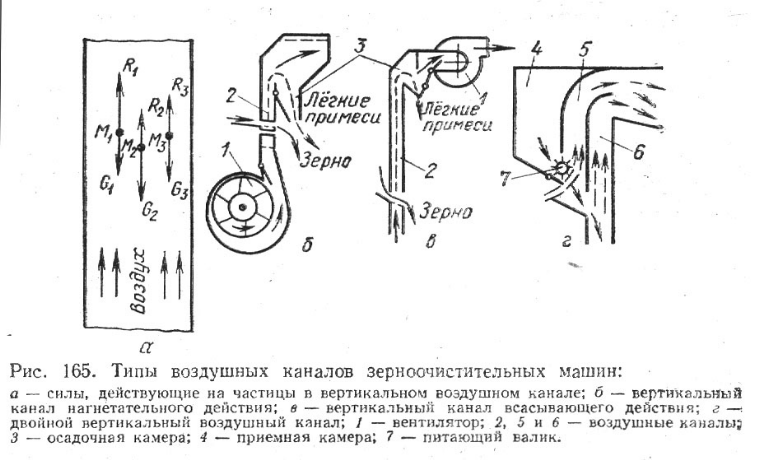

2.1.3. Способы очистки и сортирования:

- очистка семян воздушным потоком (рис. 2.1);

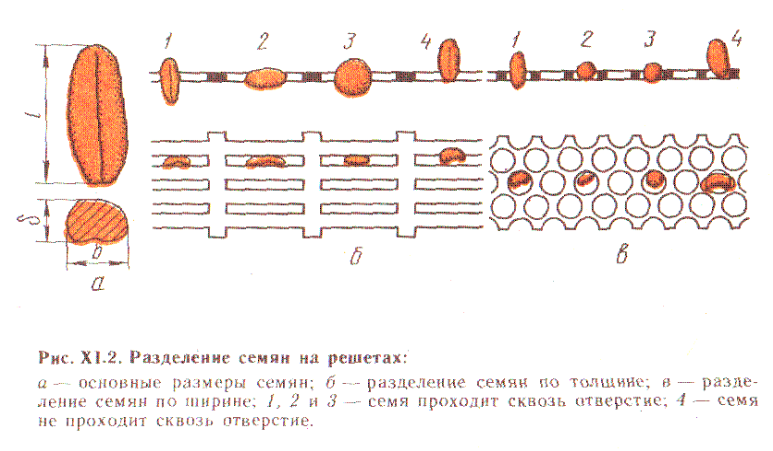

- разделение семян по размерам и форме на решетах (рис. 2.2);

- разделение семян по длине на триерах;

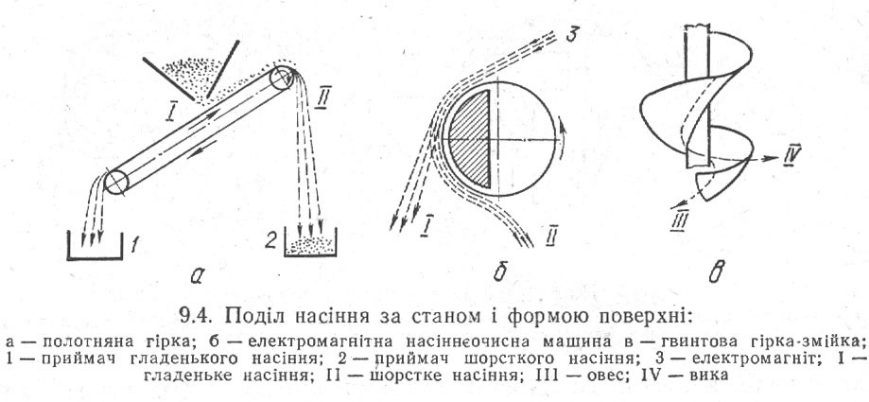

- разделение семян по свойствам их поверхности (рис. 2.3);

- очистка и

сортирование семян по плотности.

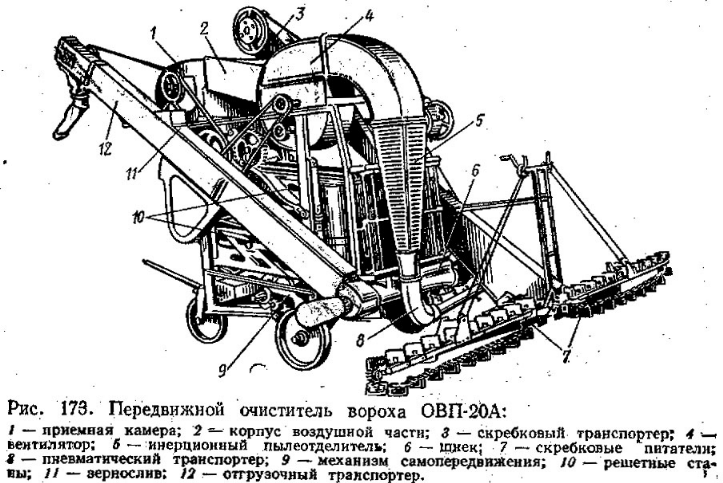

2.1.4. Самопередвижной очиститель вороха ОВС-25 (рис. 2.4) предназначен для предварительной очистки поступающего от комбайна вороха зерновых, зернобобовых, крупяных и технических культур воздушным потоком и на решетах. Он используется как самостоятельная зерноочистительная машина на открытых токах во всех сельскохозяйственных зонах.

Производительность машины по загружаемому зерну при первичной очистке пшеницы влажностью до 15 % и засоренностью не более 10 % 12 т/ч, при предварительной очистке зерна влажностью до 20 % и содержанием сорной примеси до 10 %, в том числе до 1 % соломистых примесей с длиной не более 50 мм, 25 т/ч.

Масса машины 2065 кг. Скорость при рабочем ходе до 9,5 м/'ч, при передвижении по току до 221 м/ч. Обслуживает очиститель один машинист.

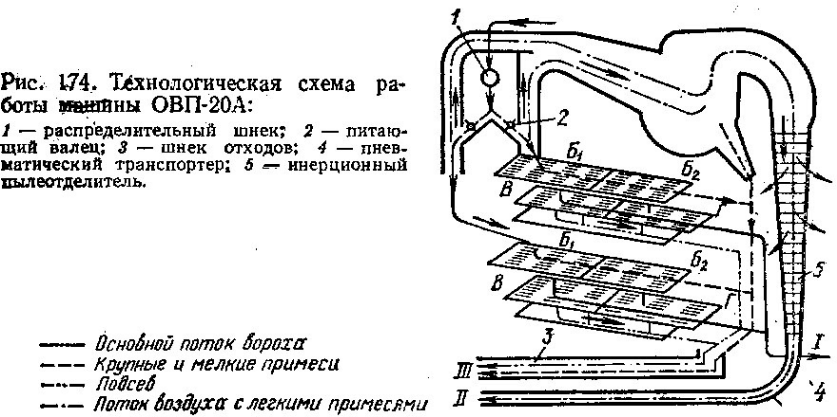

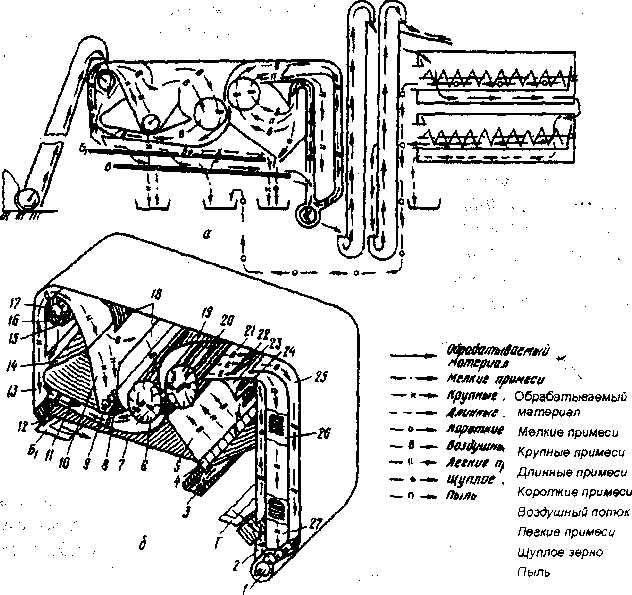

Технологическая схема работы машины представлена на (рис. 2.5).

2.1.5. Семяочистительная машина СМ-4 предназначена для очистки и сортирования семян зерновых, зернобобовых, технических, крупяных культур и семян трав для продовольственных целей и подготовки семенного материала. Для очистки применяется ворох засоренностью не более 10 % и влажностью до 15 %, получаемый с поля от комбайна или после предварительной очистки на воздушно-решетных машинах.

Машина может быть использована во всех зонах и работать как на открытых токах, так и в закрытых помещениях при подработке семенного материала.

Производительность (по загружаемому материалу) при очистке пшеницы влажностью до 15 % и очистке семенного зерна засоренностью до 3 % 4 т/ч, при очистке продовольственного зерна засоренностью до 10 % (при работе без триеров) 6 т/ч.

Скорость при рабочем ходе до 4,5 м/ч, при передвижении по току или складу до 435 м/ч.

Машина состоит из скребкового загрузочного транспортера со шнековыми питателями, воздушно-сепарирующей части с двумя системами очистки воздушным потоком, решетной части, триеров для отделения коротких и длинных примесей, отгрузочного устройства, двухпоточной нории, механизмов привода рабочих органов и самопередвижения, двух приводных электродвигателей. В комплект входят сменные решета. Управление рабочим процессом сосредоточено на левой (при рабочем ходе) стороне.

Масса машины 2240 кг.

Технологический процесс происходит следующим образом (рис.2.6). Обрабатываемый материал забирается из бурта шириной до 3,2 м фронтально расположенными шнековыми питателями при рабочем ходе машины. Левый и правый питатели транспортируют ворох навстречу один другому к скребковому загрузочному транспортеру, по которому он подается на распределительный шнек. Шнек равномерно распределяет ворох по ширине машины и подает его в воздушный канал первой аспирации, где восходящий воздушный поток захватывает легкие примеси и выносит их в отстойную камеру. Пройдя первую воздушную очистку, ворох поступает на решето Б, где зерновая смесь разделяется на две примерно равные части. Крупные зерно и примеси сходят на решето Б2, а мелкие зерно и примеси идут проходом на решето В. Через решето Б2 все зерно идет проходом, а крупные примеси — сходом и по желобу поступают в приемник. Сход с решета В и проход через решето Б, освобожденные от мелких и крупных примесей, объединяются в один поток на сортировальном решете Г, через которое проходом идет мелкое зерно, а крупное поступает в воздушный канал второй аспирации, где восходящим воздушным потоком захватываются оставшиеся легкие примеси, пылевидные частицы и щуплое зерно и выносятся по воздушному каналу, во вторую отстойную камеру. Далее зерновой материал шнеком перемещается в первую ветвь отгрузочного устройства, по которому он подается в триер отделения коротких примесей. Короткие частицы ячеистой поверхностью забрасываются в лоток, по которому шнеком выводятся из машины. Очищенное от коротких примесей зерно в конце триерного цилиндра подъемным колесом подается в желоб, по которому поступает в триер отделения длинных примесей. Ячейки этого триера выбирают зерно и забрасывают его в желоб, откуда оно шнеком подается во вторую ветвь отгрузочного устройства. Длинные примеси идут по триерному цилиндру сходом и выводятся в приемник.

Технологический процесс стабилизируется автоматическим устройством, работающим совместно с загрузочным распределительным шнеком.

Рис. 2.6. Схемы технологических процессов:

а — семяочистительной машины СМ-4; б — воздушно-сепарирующей части; 1 -шнек очищенного зерна; 2 и 13 - воздушные каналы второй и первой аспирации; 3 - лоток; 4, 12 — клапаны; 5 и 10 — отстойные камеры второй и первой аспирации; 6 и 20 — вентиляторы первой и второй аспирации; 7, 8, 19, 21 - щиты ограждения выходных каналов вентиляторов; 9 - шнек вывода легких примесей; 11, 22 - регулировочные заслонки; 14 - скатная доска; 15 - клапан-питатель; 16 - подвижная перегородка; 17 - распределительный шнек; 18, 23 — козырьки; 24, 25 - воздушные каналы; 26 - жалюзи; 27 - пылесборник; Б1, Б2, В, Г - решета

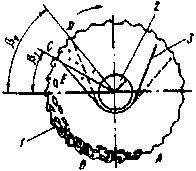

2 .1.6.

Триер

представляет собой (рис. 2.7) цилиндр 1,

на внутренней поверхности которого

отштампованы углубления - ячейки. В

центре цилиндра расположен желоб 3,

внутри которого размещен шнек 2. Продольная

ось шнека совпадает с продольной осью

цилиндра, что значительно упрощает

конструкцию приводного механизма. По

назначению триеры разделяются на

овсюжные (для отбора длинных примесей

из зерен очищаемой культуры) и кукольные

(для отбора коротких примеей), которые

различаются диаметром ячеек. Обычно

при очистке семян зерновых культур для

отбора длинных примесей применяют

триеры с ячейками диаметром 9,5 мм, для

отбора коротких — диаметром 5 мм.

.1.6.

Триер

представляет собой (рис. 2.7) цилиндр 1,

на внутренней поверхности которого

отштампованы углубления - ячейки. В

центре цилиндра расположен желоб 3,

внутри которого размещен шнек 2. Продольная

ось шнека совпадает с продольной осью

цилиндра, что значительно упрощает

конструкцию приводного механизма. По

назначению триеры разделяются на

овсюжные (для отбора длинных примесей

из зерен очищаемой культуры) и кукольные

(для отбора коротких примеей), которые

различаются диаметром ячеек. Обычно

при очистке семян зерновых культур для

отбора длинных примесей применяют

триеры с ячейками диаметром 9,5 мм, для

отбора коротких — диаметром 5 мм.

Рис. 2.7. Работа триера;

1 — ячеистый цилиндр; 2 - шнек; 3 – желоб.

Рабочий процесс триера протекает следующим образом. Зерновая смесь поступает внутрь ячеистого цилиндра 1, где при контакте с ячеистой поверхностью в нижней зоне (АВ) зерна очищаемой культуры полнее умещаются в ячейки, чем длинные примеси. При вращении цилиндра ячейки с запавшими в них зернами, а благодаря трению и часть верхнего слоя зерновой смеси перемещаются в зону ВС, где начинается процесс сепарации. В этой зоне частицы, не попавшие в ячейки, скатываются, а короткие и длинные, находящиеся в ячейках, ведут себя по-разному. Длинные, занимая в ячейках неустойчивое положение, выпадают из них и попадают в зону АВ, где, кроме вращательного движения вверх, зерновая смесь перемещается вдоль оси цилиндра по ходу технологического процесса. Короткие зерна, занимая устойчивое положение в ячейках, поднимаются и переходят в зону CD, где выпадают из ячеек в желоб 3, по которому шнеком 2 выводятся из цилиндра. Процесс повторяется по всей длине триерного цилиндра, в конце которого из желоба выходят зерна очищаемой культуры, а с цилиндра сходят длинные примеси.

Рабочий процесс кукольного триера протекает аналогично, с той лишь разницей, что по цилиндру сходом идут зерна очищаемой культуры, а по желобу — короткие примеси.

Качество работы триеров зависит не только от диаметра ячеек, но и от положения кромки Е желоба. Положение кромки Е характеризуется углом φ между радиусом, проведенным из точки Е в центр окружности поперечного сечения цилиндра, и горизонталью. Этот угол называется углом выпадения частиц из ячеек. Поскольку соотношение длин примесей и зерен очищаемой культуры может быть различным, то и угол, при котором выпадают частицы из ячеек, может изменяться. Поэтому для достижения максимальной полноты отделения примесей при различных условиях работы необходимо изменять угол 0, что достигается поворотом желоба. Угол выпадения частиц из ячеек зависит не только от их длины и диаметра ячеек, но и от угловой скорости цилиндра. Последняя существенно влияет на производительность триера, так как она пропорциональна числу ячеек, подводимых под сепарируемую массу в единицу времени. Однако угловая скорость имеет предел, при достижении которого рабочий процесс прекращается (чем и объясняется довольно низкая производительность триеров).