АПП курсовик / 5551 АПП / Курсовой проект / Обработка на станках с ЧПУ / Сборник задач

.pdf

|

Окончание табл. 4.1 |

Частота вращения шпинделя, об/мин: |

|

1-й диапазон |

12…318 |

2-й диапазон |

30… 875 |

3-й диапазон |

80…2188 |

Подачи, мм/об: |

|

продольная |

0,01… 40 |

поперечная |

0,005…20 |

Скорости быстрых перемещений, мм/мин: |

|

продольное |

7500 |

поперечное |

5000 |

Дискретность перемещений, мм: |

|

продольное |

0,01 |

поперечное |

0,005 |

Число гнезд револьверной головки |

6 или 8 |

Мощность главного электродвигателя, кВт |

11 |

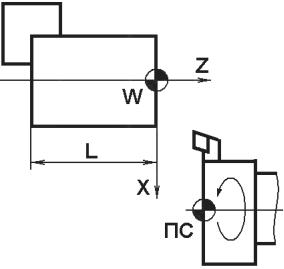

Система координат станка на примере патронной обработки показана на рис. 4.2. Здесь можно выделить две характерные точки:

-нуль программы W;

-позиция смены инструмента (ПС).

Рис. 4.2. Система координат для токарного станка

Нуль программы W, как правило, совмещают с правым торцем заготовки путем его пробной подрезки в необходимый размер L от технологической базы (только для первой заготовки в партии).

82

Координаты ПС выбирает наладчик станка, принимая во внимание безаварийность работы (при вращении револьверной головки не должно быть столкновений), минимум холостых ходов и удобство обслуживания. Выбранные координаты ПС записываются в память УЧПУ и вызываются оттуда при смене инструмента или завершении программы.

Система команд УЧПУ 2Р22 имеет три основных отличия от стандар-

та ISO-7 bit.

1.Отсутствуют команды G90/G91. Размеры в абсолютах (от нуля УП) задают по адресам X, Z. Размеры в приращениях (от текущего положения) программируют по адресам U, W. При этом координаты опорных точек по оси X указывают в диаметральном выражении.

2.Отсутствуют команды G00, G01, G02?, G03. Основным режимом (по умолчанию) является движение на рабочей подаче по прямой.

Для перемещения по дуге по адресу программируют ее радиус (без знака – по часовой стрелке, а со знаком минус – против), например:

X120 Z-180 R-90.

При движении на ускоренной подаче в конце кадра ставят символ Е (признак быстрого хода), например:

X60 Z0 E.

3. Предусмотрены специальные адреса для фаски под 450 и галтели. Фаску программируют по адресу С (без знака – в сторону увеличения диаметра, а со знаком минус – в сторону уменьшения). Радиус галтели задают по адресу Q по тем же правилам.

Для смены инструмента по адресу Т указывают номер гнезда револьверной головки с нужным инструментом, например Т4. Смена инструмента происходит в два этапа. Сначала суппорт на быстром ходу перемещается в ПС, а после этого происходит поворот револьверной головки в рабочую позицию.

83

Частоту вращения шпинделя программируют по адресу S. Сначала задают номер механического диапазона (как правило, третий), а затем указывают число оборотов в минуту (без знака – по часовой стрелке, а со знаком минус – против), например,

S3 – 750

750 об/мин Против часовой стрелки 3-й диапазон

Для обработки заготовок с большим перепадом диаметров весьма эффективен режим постоянной скорости резания (V = const). Этот режим в УЧПУ 2Р22 включают командой G10, а отменяют – с помощью команды

G11 (n = const).

Рабочую подачу программируют по адресу F c размерностью мм /об, например F0.15. Следует отметить, что для стандартных циклов нарезания резьбы резцом (L01) и метчиком (L07) подача, равная шагу резьбы, является параметром цикла.

5. Многооперационный станок 2202ВМФ4 с УЧПУ 2С42

Станок 2202ВМФ4 предназначен для комплексной обработки корпусных заготовок. В его конструкции нашли отражение основные особенности многооперационных станков (МС) фрезерно-сверлильно- расточной группы: горизонтальная компоновка, поворотный стол, автоматическая смена инструмента и др. УЧПУ 2С42 обеспечивает большинство функций, необходимых для современного станка подобного класса: многокоординатную обработку, коррекцию на инструмент, постоянные циклы, подпрограммы и т. д. [4].

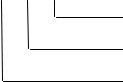

Общий вид станка показан на рис. 5.1, а основные технические характеристики станка представлены в табл. 5.1.

84

Рис. 5.1 Общий вид станка 2202ВМФ4 На основании 8 смонтированы крестовый стол 7 с поворотным сто-

лом 6, шпиндельная бабка 4 со шпинделем 5 и автооператор 3. Станок оснащен инструментальным магазином 1 и перегружателем 2.1

|

Таблица 5.1 |

Технические характеристики станка 2202ВМФ4 |

|

|

|

Характеристики |

Значение |

Мощность привода главного движения, кВт |

6,3 |

Мощность привода подач, кВт |

2,8 |

Частота вращения шпинделя, об/мин |

40…3150 |

Максимальная частота вращения шпинделя в следящем ре- |

500 |

жиме, об/мин |

|

Рабочие подачи по осям X, Y, Z, мм/мин |

1-4000 |

Скорость быстрого хода по осям X, Y, Z, мм/мин |

10000 |

Расстояние от оси шпинделя до зеркала стола (min/max), мм |

90/410 |

Расстояние от торца шпинделя до оси поворотного стола |

|

(min/max), мм |

90/410 |

1 Конструктивное исполнение гнезд магазина и их количество показаны условно.

85

|

Окончание табл. 5.1 |

|

|

|

|

Диапазон перемещений: |

|

|

по осям X, Y, Z, мм |

|

320 |

по оси B, град |

|

1440 |

по оси C, об |

|

4000 |

Точность позиционирования: |

|

|

по осям X, Y, Z, мкм |

|

12 |

по осям B, C, с |

|

±5 |

Наибольшая масса заготовки, кг |

|

150 |

Наибольший диаметр обрабатываемого отверстия, мм: |

|

|

при сверлении |

|

40 |

при растачивании |

|

100 |

Число инструментов |

|

30 |

Конус хвостовика инструмента |

|

№ 40 |

Наибольший диаметр инструмента, мм: |

|

|

при установке в соседние гнезда |

|

63 |

при установке с пропуском соседних гнезд |

|

125 |

Наибольшая масса инструмента, кг: |

|

|

при длине 100 мм |

|

10 |

при длине 200 мм |

|

6 |

Длительность цикла смены инструмента, с |

|

5 |

Система команд УЧПУ 2С42 в части G-функций практически соответствует стандарту ISO-7bit кроме следующих отличий (табл. 5.2):

Таблица 5.2 Отличия системы команд УЧПУ 2C42 от стандарта ISO-7bit

Группа команд |

Команда |

Назначение |

Позиционирование в |

G28 |

Выход в позицию смены инструмента |

базовые точки станка |

G29 |

Выход в исходное положение |

Сопряжение участков |

G36 |

Обход по дуге |

эквидистанты |

G37 |

Обход по катетам |

|

G38 |

Пересечение эквидистант |

|

G30 |

Отмена режима сопряжения |

Подвод инструмента |

G64 |

Подвод по прямой |

на эквидистанту и его |

G65 |

Подвод по дуге |

отвод с эквидистанты |

G66 |

Отвод по дуге |

Смещение нуля про- |

G71-G75 |

Установка смещений |

граммы от нуля стан- |

|

(аналог G54-G59) |

ка |

G70 |

Отмена смещений (аналог G53) |

86

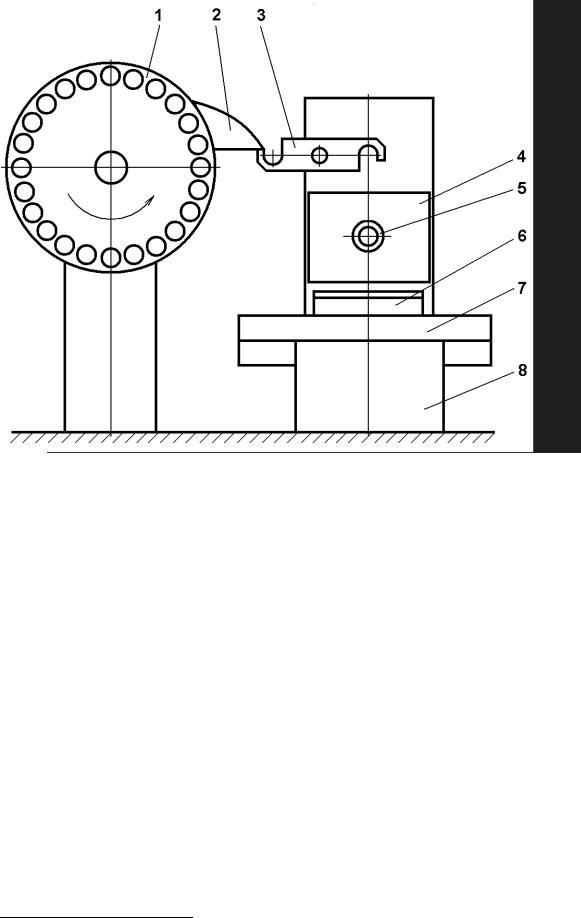

При составлении системы координат для горизонтальных станков с поворотным столом принято рассматривать заготовку со стороны шпинделя станка (рис. 5.2).

Рис. 5.2 Система координат для станка 2202ВМФ4

Кроме линейных осей X, Y, Z, здесь нужно выделить угловые координаты:

-поворот стола В вокруг вертикальной оси Y;

-программируемый поворот шпинделя С вокруг его оси Z.1

Поворот стола по координате В программируют в градусах, напри-

мер:

В90 – поворот на 90° по часовой стрелке.

Диапазон перемещений поворотного стола равен 1440° (4 оборота). Минимальное перемещение, отрабатываемое станком, составляет 1 градус. Команда на поворот стола программируется двумя кадрами, поскольку после перемещения обязательно требуется зажим координаты В:

1 Положительное направление координаты С (программируемый поворот шпинделя) на станке 2202ВМФ4 противоположно стандартному.

87

В-10.5 – поворот на 10,5° против часовой стрелки М95 – зажим стола.

Поворот стола не должен сопровождаться перемещениями по другим координатам.

Диапазон перемещений по оси С составляет 4000 оборотов. Программируемый поворот шпинделя по оси С задают в оборотах, например:

С2 – поворот на 2 оборота по часовой стрелке; С-0,5 – поворот на 0,5 оборота против часовой стрелки.

Цикл смены инструмента для станка 2202ВМФ4 включает следующие действия:

-поиск нового инструмента по Т-команде;

-ориентированный останов шпинделя по команде S0 1;

-выход рабочих органов в позицию смены (ПС) по команде G28;

-смена инструмента с помощью автооператора по команде МО6;

-отвод шпинделя с позиции смены по координате Y.

Рекомендуется программировать T- команду заранее, совмещая поиск нового инструмента, с работой предыдущего инструмента.

Ориентированный останов шпинделя необходим для того, чтобы при смене инструмента совместить две шпонки на торце шпинделя с вырезами на фланце инструментальной оправки.

Выход рабочих органов в ПС необходим для совмещения оси шпинделя с осью захвата автооператора по координате Y. Кроме того, желательно предусмотреть отвод стола по осям Х и Z на безопасное расстояние для того, чтобы исключить столкновение инструмента с заготовкой при повороте автооператора.

По команде М06 автооператор извлекает старый инструмент из шпинделя, а новый - из позиции ожидания, после чего он поворачивается на 180° и меняет инструменты местами.

1 Вместо «стандартной» команды М19.

88

Цикл смены инструмента завершается отводом шпинделя по оси Y с позиции смены не менее чем на 50 мм. Это необходимо, чтобы вывести оправку из захвата автооператора для запуска шпинделя.

На практике смену инструмента задают двумя кадрами, например:

N1 T1 |

– поиск нового инструмента |

N2 L94 |

– подпрограмма смены инструмента. |

Подпрограмма L94 реализует перегрузку нового инструмента из по- |

|

зиции ожидания в шпиндель станка: |

|

L94 |

– номер подпрограммы |

N1 S0 |

– ориентированный останов шпинделя |

N2 G28 |

– выход в позицию смены |

N3 M06 |

– включение автооператора |

N4 G91 Y-50 |

– отвод шпинделя по оси Y |

N5 M20 |

– конец подпрограммы |

С учетом емкости магазина (30 инструментов) для удобства чтения программы рекомендуется первые 30 корректоров (D01 – D30) использовать для коррекции на радиус инструментов (WX), а вторые 30 корректоров (D31 – D60) – на длину инструментов (WZ), например:

D01 - корректор на радиус для первого инструмента

D31 - корректор на длину для первого инструмента.

Скорость главного движения (частоту вращения шпинделя) непосредственно программируют по адресу S с размерностью об/мин.

Направление вращения задают с помощью знака перед значением частоты вращения: без знака – по часовой стрелке; со знаком минус – против часовой стрелки, например:

S-300 – вращение против часовой стрелки с частотой 300 об/мин. Рабочую подачу программируют по адресу F с размерностью:

-мм/мин для линейных координат X, Y, Z;

-град/мин для поворота стола по оси В.

89

Временное прекращение подачи (без выключения шпинделя) программируют функцией G04. Время паузы задают по адресу Х в десятых долях секунды. Например, паузу на 2 с программируют кадром:

G04 X20.

Команда G04 является одноразовой и действует в пределах только одного кадра, после чего возобновляется действие рабочей подачи.

Существенное расширение технологических возможностей станка обеспечивают режимы спиральной и 4-координатной интерполяции.

Спиральная интерполяция представляет собой сочетание круговой интерполяции в плоскости ХY и линейной интерполяции по оси Z. Этот вид движения программируют с помощью функций G12 и G13:

G12 – спираль по часовой стрелке;

G13 – спираль против часовой стрелки.

В плоскости ХY программируют полную окружность по тем же пра-

вилам, что и в режимах G02/G03. Длину спирали Z задают координатой конечной точки по оси Z. Шаг спирали указывают по адресу К. Отношение

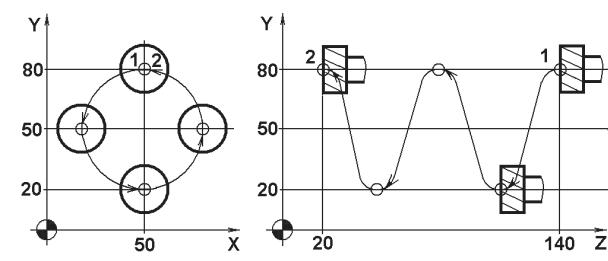

Z / К должно быть целым числом, например (рис. 5.3):

G90 G17 G13 X50 Y80 I50 J50 Z20 K60 |

– |

в абсолютах; |

G91 G17 G13 X0 Y0 I0 J-50 Z-120 K60 |

– |

в приращениях. |

Рис. 5.3. Пример программирования спиральной интерполяции

90

Здесь запрограммирована спираль против часовой стрелки с коорди-

натами центра Х = 50 мм, Y = 50 мм и радиусом R = 30 мм. Координаты на-

чальной точки 1: Х = 50 мм, Y = 80 мм, Z = 140 мм. При этом длина спира-

ли Z = 120 мм, шаг К = 60 мм.

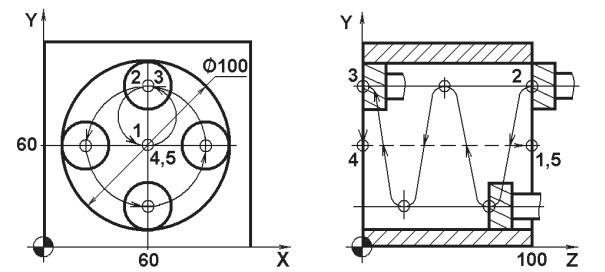

Спиральную интерполяцию можно также запрограммировать в режиме автоматического расчета эквидистанты и с учетом коррекции на длину инструмента (рис. 5.4). При этом следует помнить о необходимости уменьшения нормативной подачи с учетом радиусов фрезы и отверстия.

Рис. 5.4. Пример программирования спиральной интерполяции с коррекцией на инструмент

G90 G17 G00 X60 Y60 |

– позиционирование в центр отверстия |

G43 D01 Z100 S850 |

– подвод по оси |

G91 G65 X0 Y50 G41 D31 F100 |

– подвод на эквидистанту по дуге |

G13 X0 Y0 I0 J-50 Z-100 K50 |

– фрезерование по спирали |

G66 X0 Y-50 |

– отвод с эквидистанты по дуге |

G90 D00 Z100 |

– отвод по оси Z. |

Спиральную интерполяцию чаще всего применяют для обработки винтовых поверхностей, а также для фрезерования протяженных отверстий.

В первом случае шаг спирали К равен шагу винта, а во втором случае

91