АПП курсовик / 5551 АПП / Курсовой проект / Обработка на станках с ЧПУ / Сборник задач

.pdf

Рис.3.7. Эскиз сверления четырех отверстий с помощью стандартных циклов G81 и G82

Режим резания

Скорость резания |

Частота вращения |

Рабочая подача |

|

V, м/мин |

шпинделя n, об/мин |

|

|

S0, мм/об |

SМИН, мм/мин |

||

|

|

|

|

25 |

800 |

0,18 |

145 |

|

|

|

|

Параметры цикла G81 (для отверстий 1 и 2):

-рабочий уровень Z = -40 – l п = -40 – 5 = -45 мм;

-безопасный уровень А = -20 + lб = -18 мм;

-уровень отвода В = -20 + lотв = -10 мм. Параметры цикла G82 (для отверстий 3 и 4):

-рабочий уровень Z = -30 мм;

-безопасный уровень А = 0 + lб = 2 мм;

-уровень отвода В = 0 + lотв = 10 мм;

-пауза в конце рабочего хода U = 20 (с размерностью 0,1 с).

|

Текст программы |

|

|

|

|

Содержание кадра |

|

Содержание перехода |

|

|

|

N01 T1 |

|

Поиск инструмента |

|

|

|

N02 L94 |

|

Смена инструмента |

|

|

|

N03 G90 G00 X15 Y50 |

|

Выход в центр 1-го отверстия |

|

|

|

72

N04 G43 D31 Z10 S800 F145 M08 |

Подвод по оси Z с охлаждением |

|

|

N05 G81 Z-45 A-18 B-10 |

Сверление 1-го отверстия |

|

|

N06 X50 B10 |

Сверление 2-го отверстия (со сменой B) |

|

|

N07 G82 Y20 A2 U20 |

Сверление 3-го отверстия |

|

|

N08 X15 |

Сверление 4-го отверстия |

|

|

N09 G80 |

Отмена стандартного цикла |

|

|

N10 G00 D00 Z300 M05 M09 |

Отход по оси Z |

|

|

N11 G29 |

Выход в нуль станка |

|

|

N12 M02 |

Конец программы |

|

|

Задача 3.8

Сверлить два отверстия d = 20 мм с использованием цикла G81 и зенковать два углубления d = 40 мм с использованием цикла G82 (рис. 3.8).

Номера инструментов: сверло – Т1; цилиндрическая зенковка – Т2. Номера корректоров на длину – D31, D32.

Материал заготовки – Сталь 45. Материал режущей части обоих инструментов – быстрорежущая сталь Р6М5.

Безопасное расстояние lб = 2 мм. Расстояние для отвода lотв = 10 мм.

Рис.3.8. Эскиз сверления и зенкования двух отверстий с помощью стандартных циклов G81 и G82

73

Режим резания

Номер |

Скорость |

Частота вращения |

Рабочая подача |

|

инструмента |

резания |

шпинделя |

|

|

S0, |

SМИН, |

|||

|

V, м/мин |

n, об/мин |

мм/об |

мм/мин |

|

|

|

|

|

Т1 |

20 |

320 |

0,3 |

100 |

|

|

|

|

|

Т2 |

20 |

160 |

0,2 |

30 |

|

|

|

|

|

Параметры цикла G81 (для сверления):

-рабочий уровень Z = -30 – l п = -30 – 8 = -38 мм;

-безопасный уровень А = 0 + lб = 2 мм;

-уровень отвода В = 0 + lотв = 10 мм. Параметры цикла G82 (для зенкования):

-рабочий уровень Z = -15 мм;

-безопасный уровень А = 0 + lб = 2 мм;

-уровень отвода В = 0 + lотв = 10 мм;

-пауза в конце рабочего хода U = 20 (с размерностью 0,1 с).

Текст программы

Содержание кадра |

Содержание перехода |

|

|

N01 T1 |

Поиск 1-го инструмента |

|

|

N02 L94 |

Смена инструмента |

|

|

N03 T2 |

Поиск 2-го инструмента |

|

|

N04 G90 G43 D31 Z10 S320 F145 M08 |

Подвод по оси Z с охлаждением |

|

|

N05 G81 X30 Y35 Z-38 A2 B10 |

Сверление 1-го отверстия |

|

|

N06 X80 |

Сверление 2-го отверстия |

|

|

N07 G80 |

Отмена стандартного цикла |

|

|

N08 G00 D00 Z300 M09 |

Отход по оси Z |

|

|

N09 L94 |

Смена инструмента |

|

|

74

N10G90 G43 D31 Z10 S160 F30 M08 |

Подвод по оси Z с охлаждением |

|

|

N11 G82 Z-15 A2 B10 |

Включение цикла G82 |

|

|

N12 Q06-07 H1 |

Повтор кадров N06-N07 |

|

|

N13 G00 D00 Z300 M05 M09 |

Отход по оси Z |

|

|

N14 G29 |

Выход в нуль станка |

|

|

N15 M02 |

Конец программы |

|

|

Задача 3.9

Нарезать резьбу М10 (с крупным шагом 1,5 мм) в четырех отверстиях с предварительным центрованием и сверлением (рис. 3.9).

Номера инструментов: центровочное сверло (диаметром 16 мм) – Т1;

сверло под нарезание резьбы (диаметром 8,5 мм) |

– Т2; метчик М10 (с |

длиной конической части lк = 5 мм) – Т3. |

|

Номера корректоров на длину – D31, D32, D32. |

Материал заготовки – |

Сталь 45. |

|

Материал режущей части всех инструментов – |

быстрорежущая сталь |

Р6М5. |

|

Безопасное расстояние lб = 2 мм. Расстояние для отвода lотв = 10 мм.

Рис.3.9. Эскиз нарезания резьбы в четырех отверстиях с предварительным центрованием и сверлением

75

Режим резания

Номер |

Скорость |

Частота вращения |

Рабочая подача |

|

инструмента |

резания |

шпинделя |

|

|

S0, |

SМИН, |

|||

|

V, м/мин |

n, об/мин |

мм/об |

мм/мин |

|

|

|

|

|

Т1 |

22 |

440 |

0,25 |

100 |

|

|

|

|

|

Т2 |

28 |

1040 |

0,15 |

160 |

|

|

|

|

|

Т3 |

4,6 |

170 |

1,5 |

255 |

|

|

|

|

|

Параметры цикла G82 (для центрования):

-рабочий уровень Z = -5,3 мм1;

-безопасный уровень А = 0 + lб = 2 мм;

-уровень отвода В = 0 + lотв = 10 мм;

-пауза в конце рабочего хода U = 20 (с размерностью 0,1 с).

Параметры цикла G83 (для глубокого сверления):

-рабочий уровень Z = -30 – l п = -30 -5 = -35 мм;

-безопасный уровень А = 0 + lб = 2 мм;

-уровень отвода В = 0 + lотв = 10 мм;

-глубина одного сверления С = 20 мм.

Параметры цикла G84 (для нарезания резьбы метчиком):

-рабочий уровень Z = -30 – l п = -30 -7 = -37 мм

-безопасный уровень А = 0 + lб = 2 мм;

-уровень отвода В = 0 + lотв = 10 мм.

Текст программы

Содержание кадра |

Содержание перехода |

|

|

|

|

N01 T1 |

Поиск 1-го инструмента |

|

|

|

|

N02 L94 |

Смена инструмента |

|

|

|

|

N03 T2 |

Поиск 2-го инструмента |

|

|

|

|

|

|

|

1 Для центровочных сверл с 2φ = 90° глубина центрования равна половине диаметра будущей фаски (в данном примере – 5,3 мм.)

76

N04 G90 G43 D31 Z10 S440 F100 M08 |

Подвод по оси Z с охлаждением |

|

|

N05 G82 X15 Y20 Z-5.3 A2 B10 |

Обработка 1-го отверстия |

|

|

N06 X55 |

Обработка 2-го отверстия |

|

|

N07 Y50 |

Обработка 3-го отверстия |

|

|

N08 X15 |

Обработка 4-го отверстия |

|

|

N09 G80 |

Отмена стандартного цикла |

|

|

N10G00 D00 Z300 M09 |

Отход по оси Z |

|

|

N11 L94 |

Смена инструмента |

|

|

N12 T3 |

Поиск 3-го инструмента |

|

|

N13 G90 G43 D31 Z10 S1040 F160 M08 |

Подвод по оси Z с охлаждением |

|

|

N14 G83 X15 Y20 Z-35 A2 B10 C20 |

Обработка 1-го отверстия |

|

|

N15 Q06-09 H1 |

Повтор кадров N06-N09 |

|

|

N16 G00 D00 Z300 M09 |

Отход по оси Z |

|

|

N17 L94 |

Смена инструмента |

|

|

N18 G90 G43 D31 Z10 S170 F255 M08 |

Подвод по оси Z с охлаждением |

|

|

N19 G84 X15 Y20 Z-37 A2 B10 |

Обработка 1-го отверстия |

|

|

N20 Q06-09 H1 |

Повтор кадров N06-N09 |

|

|

N21 G00 D00 Z300 M05 M09 |

Отход по оси Z |

|

|

N22 G29 |

Выход в нуль станка |

|

|

N23 M02 |

Конец программы |

|

|

Задача 3.10

Расточить четыре отверстия d =30 мм с использованием стандартного цикла G86 в двух позициях стола с поворотом на 180° ( рис. 3.10).

Номер инструмента – Т1. Номер корректора на длину – D31. Материал заготовки – Сталь 45. Материал режущей части – твердый

сплав Т15К6.

Безопасное расстояние lб = 2 мм. Расстояние для отвода lотв = 10 мм.

77

Рис.3.10. Эскиз растачивания четырех отверстий с поворотом стола на180°

Режим резания

Скорость резания |

Частота вращения |

Рабочая подача |

|

V, м/мин |

шпинделя n, об/мин |

|

|

S0, мм/об |

SМИН, мм/мин |

||

|

|

|

|

100 |

1060 |

0,2 |

210 |

|

|

|

|

Врассматриваемом примере нуль станка М совпадает с осью вращения стола. В плоскости XZ (вид сверху) заготовка базируется в координатный угол, образованный тремя опорами.

Впринципе можно совместить нуль программы с нулем станка М путем выверки приспособления, сделав эти опоры регулируемыми. Однако это усложнит конструкцию приспособления и увеличит время технологической наладки станка.

На практике в таких случаях нуль программы совмещают с вершиной координатного угла, выполняя его привязку (точки W1, W2) отдельно для каждой позиции стола [1].

78

Смещения X01, Z01 и X02, Z02 нулей программы W1 и W2 относительно нуля станка М для каждой позиции стола записывают в специальные ячейки памяти УЧПУ. Вызов предварительно записанных смещений для пересчета размеров, заданных в программе, к станочной системе координат выполняют с помощью команд G71 – G75 1.

В данном примере достаточно двух команд, например G71 (для вызова смещений X01, Z01) и G72 (для вызова смещений X02, Z02).

Параметры цикла G86 для позиции 1:

-рабочий уровень Z = -40 – l б = 38 мм;

-безопасный уровень А = 50 + lб = 52 мм;

-уровень отвода В = 50 + lотв = 60 мм. Параметры цикла G86 для позиции 2:

-рабочий уровень Z = -10 – l б = -10 -12 = -12 мм;

-безопасный уровень А = 0 + lб = 2 мм;

-уровень отвода В = 0 + lотв = 10 мм.

Текст программы |

|

|

|

Содержание кадра |

Содержание перехода |

|

|

N01 B0 |

Поворот стола в позицию 1 |

|

|

N02 M95 |

Зажим стола |

|

|

N03 T1 |

Поиск инструмента |

|

|

N04 L94 |

Смена инструмента |

|

|

N05 G71 G90 G00 X30 Y30 |

Выход в центр 1-го отверстия |

|

|

N06 G43 D31 Z60 S1060 F210 |

Подвод по оси Z |

|

|

N07 G86 Z38 A52 B60 |

Растачивание 1-го отверстия |

|

|

N08 X70 |

Растачивание 2-го отверстия |

|

|

N09 G80 |

Отмена стандартного цикла |

|

|

N10 G00 D00 Z300 |

Отход по оси Z |

|

|

1 По стандарту ISO-7 bit применяют функции G54 – G59.

79

N11 G29 |

Выход в нуль станка |

|

|

N12 B180 |

Поворот стола в позицию 2 |

|

|

N13 M95 |

Зажим стола |

|

|

N14 G72 G90 G00 X-30 Y30 |

Выход в центр 3-го отверстия |

|

|

N15 G43 D31 Z10 |

Подвод по оси Z |

|

|

N16 G86 Z-12 A2 B10 |

Растачивание 3-го отверстия |

|

|

N17 X-70 |

Растачивание 4-го отверстия |

|

|

N18 G80 |

Отмена стандартного цикла |

|

|

N19 G00 D00 Z300 M05 |

Отход по оси Z |

|

|

N20 G29 |

Выход в нуль станка |

|

|

N12 M02 |

Конец программы |

|

|

4. Токарный станок 16К20Ф3 с УЧПУ 2Р22

Станок 16К20Ф3 с УЧПУ 2Р22 предназначен для токарной обработки «тел вращения» (в патроне и в центрах) с экономической точностью обработки по 9 квалитету с шероховатостью RA 2,5. Предельно достижимые параметры – 8 квалитет с шероховатостью RA 1,6.

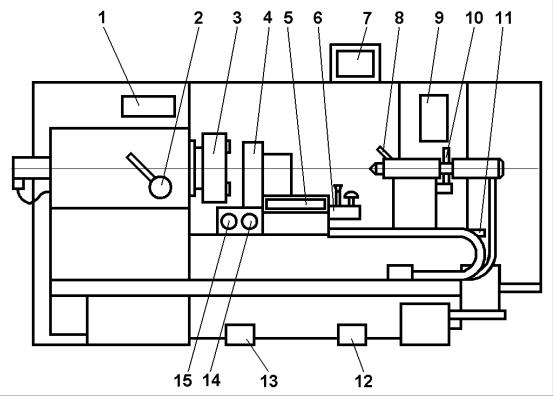

Технологические возможности станка и особенности программирования для УЧПУ 2Р22 подробно рассмотрены в [2, 3]. Общий вид станка показан на рис. 4.1, а его основные технические характеристики приведены в табл. 4.1.

На шпинделе установлен патрон 3. Для более полного использования мощности привода шпинделя предусмотрена коробка скоростей с ручным переключением диапазонов рукояткой 2. На суппорте смонтирована револьверная головка 4 с горизонтальной осью вращения. Для обработки валов с поджимом задним центром применяют заднюю бабку с рукояткой 11 наладочного перемещения каретки и рукояткой 10 ее ручного зажима, а также с рукояткой 8 ручного зажима пиноли.

80

Рис. 4.1. Общий вид станка 16К20Ф3 с УЧПУ 2Р22

Из органов управления следует выделить пульт УЧПУ 5, дисплей 7, следящие штурвалы поперечного 14 и продольного 15 перемещения, панель ручного управления 6 с джойстиком и ладонной кнопкой аварийного останова, панель управления электроавтоматикой 1 и панель управления приводами 9. Зажим и разжим заготовки производится с помощью сдвоенных педалей 12 (зажим пиноли) и 13 (зажим патрона).

Таблица 4.1 Технические характеристики станка 16К20Ф3 с УЧПУ 2Р22

Характеристика |

Значение |

Наибольший диаметр обрабатываемой детали, мм: |

|

при установке над станиной |

400 |

при установке над суппортом |

220 |

Наибольшая длина обработки, мм |

1000 |

Частота вращения шпинделя, об/мин: |

|

1-й диапазон |

12…318 |

2-й диапазон |

30…875 |

3-й диапазон |

80…2188 |

81