АПП курсовик / 5551 АПП / Курсовой проект / Обработка на станках с ЧПУ / Наладка и эксплуатация станков с ЧПУ

.pdf

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Санкт-Петербургский институт машиностроения (ЛМЗ-ВТУЗ)

А.М.Александров

НАЛАДКА И ЭКСПЛУАТАЦИЯ СТАНКОВ С ЧПУ

Учебное пособие

Рекомендовано Учебно-методическим объединением по образованию в области автоматизации машиностроения (УМО АМ) в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлениям: «Конструкторскотехнологическое обеспечение машиностроительных производств», «Автоматизированные технологии и производства» и по специальностям «Технология машиностроения», «Металлорежущие станки и комплексы», «Автоматизация технологических процессов и производств в машиностроении

Санкт-Петербург

2009

УДК 621.9.06 – 52

А.М.Александров Наладка и эксплуатация с ЧПУ: Учебное пособие. – СПб.: Изд-во ПИМаш, 2009. - 124 с.

В учебном пособии рассмотрены вопросы наладки и эксплуатации станков с ЧПУ, включая управление станками в различных режимах, технологическую наладку и размерную настройку, а также автоматизацию контроля процесса обработки.

Пособие предназначено для студентов технологических специальностей, а также для специалистов в области эксплуатации станков с ЧПУ.

Ил.- 69, библ.- 35 назв.

Рецензенты: д.т.н., проф. В.В.Максаров (СЗТУ) к.т.н., доц. Р.Н.Битюков (ПИМаш)

© СанктПетербургский институт машиностроения 2009

2

ВВЕДЕНИЕ

Наладка станков с ЧПУ является завершающим этапом технологической подготовки автоматизированного производства, который подводит итог всей предыдущей работе по проектированию технологической операции и составлению управляющих программ.

Для успешной наладки и эффективной эксплуатации станка с ЧПУ от наладчика требуется высокая квалификация в различных областях техники. Наладчик должен в совершенстве знать конструкцию своего станка и уметь им управлять во всех режимах. Он должен хорошо ориентироваться в технологической оснастке - приспособлениях, режущих и вспомогательных инструментах. При внедрении новых программ наладчик, зачастую, оказывается в роли технолога-программиста, а в процессе повседневной эксплуатации станка выполняет функции специалиста по электронике и по механике.

Без преувеличения можно сказать, что в современном производстве наладчик станков с ЧПУ является одной из центральных фигур. Это специалист широкого профиля (желательно с высшим образованием), обладающий глубокими знаниями и практическими навыками по технологии машиностроения, программированию, электронике и вычислительной технике. В профессии наладчика не обойтись без таких качеств, как творческая активность и умение самостоятельно работать с технической литературой. Этого требует оригинальный характер решаемых задач, а также постоянное совершенствование станков с ЧПУ и различных вспомогательных устройств.

Особенно важна роль наладчика при эксплуатации ГПС, где кроме наладки самих станков необходимо обеспечить четкое взаимодействие всех производственных модулей, включая транспортно-загрузочные устройства и средства автоматического контроля.

3

Учебное пособие не претендует на полноту описания всего комплекса задач, связанных с наладкой автоматизированного оборудования. Изложение материала ограничено наладкой станков с ЧПУ, как отдельных технологических модулей. В разделах 1 и 2 рассмотрены вопросы технологической наладки и размерной настройки. В разделе 3 отражены особенности автоматизированного контроля процесса обработки.

1.НАЛАДКА СТАНКОВ С ЧПУ

1.1.Основные этапы наладки

Стандартами ЕСТД (ГОСТ 3.1109-82 и др.) установлено два термина: наладка и подналадка.

Наладка - подготовка технологического оборудования и технологической оснастки к выполнению технологической операции.

Подналадка - дополнительная регулировка технологического оборудования и (или) технологической оснастки при выполнении технологической операции для восстановления достигнутых при наладке значений параметров.

Применительно к станкам с ЧПУ наладка включает в себя подготовку приспособления и инструментов, выход рабочих органов станка в фиксированное положение, установку смещений нуля программы и коррекций на инструмент, пробную обработку первой детали, исправление погрешностей и недочетов в управляющей программе. Подналадка заключается, главным образом, в своевременном внесении коррекций на инструмент (в связи с размерным износом или заменой затупившегося инструмента). При этом подразумевается, что станок с ЧПУ находится в исправном состоянии и не требует "электронной" наладки, которую выполняют представители соответствующих инженерных служб или сервисных организаций.

В технологической наладке станка с ЧПУ можно выделить следующие основные этапы:

4

-выход в фиксированное положение;

-установка приспособления и инструментов;

-размерная настройка;

-ввод управляющей программы;

-пробная обработка;

-оценка программы и ее корректировка (для новой УП).

Наиболее ответственным этапом является размерная настройка, которая заключается в согласовании систем координат станка, программы и инструмента. Методика размерной настройки требует более детального изучения и подробно рассмотрена в разделе 2.

Для приближенной оценки затрат времени на наладку станков с ЧПУ можно использовать упрощенные формулы (табл. 1.1), которые устанавливают связь подготовительно-заключительного времени ТПЗ (мин) с числом инструментов в наладке К (шт) и длительностью автоматического цикла работы tЦ (мин). При наладке робото-технологических комплексов (РТК) или гибких производственных модулей (ГПМ) рекомендуется увеличивать нормативные значения ТПЗ на 5% [15].

Таблица 1.1 Формулы для расчета подготовительно-заключительного времени

на наладку станков с ЧПУ

Тип станка |

Формула для расчета |

||

|

|

|

|

Токарные станки: |

|

|

|

черновая обработка |

ТПЗ = 24 |

+ ЗК +1,5+ tЦ |

|

чистовая обработка |

ТПЗ = 36 |

+ ЗК + 1,5+ tЦ |

|

|

|

|

|

Сверлильные станки |

ТПЗ = 28 |

+ 0,25 К + tЦ |

|

|

|

|

|

Расточные станки |

ТПЗ |

= 47+ К + tЦ |

|

|

|

|

|

Фрезерные станки |

ТПЗ |

= 36+ К + tЦ |

|

|

|

|

|

5

1.2. Выход в фиксированное положение

Среди базовых (характерных) точек станка с ЧПУ следует выделить фиксированное положение (ФП) и нуль станка*.

Фиксированное положение является реперной точкой измерительной системы и определяется специальными устройствами (путевые упоры, конечные выключатели, датчики положения и др.), которые жестко закреплены на направляющих станка. Как правило, датчики ФП устанавливают на пределе хода по каждой координате.

Нуль станка соответствует началу координатной системы станка. В конечном итоге все запрограммированные перемещения преобразуются к станочной системе и отрабатываются следящими приводами именно от нуля станка.

Для некоторых станков ФП и нуль станка совпадают, что является причиной смешивания этих понятий во многих руководствах. Однако, в общем случае ФП и нуль станка отличаются друг от друга и должны рассматриваться отдельно (рис. 1.1).

Рис.1.1. Примеры взаимного расположения нуля станка и ФП:

а- для токарного станка; б - для фрезерного станка

*В зависимости от конструкции станка к базовым точкам от-

носят также позицию смены инструмента, позицию смены столов-

спутников, контрольную позицию и др.

6

Например, для токарных станков (рис.1.1, а) нуль станка М совмещают с осью вращения шпинделя (ось Z), а ФП располагают на пределе хода по координате X. Для фрезерных станков (рис.1.1, б) может оказаться удобным принять нуль станка М в центральном положении стола, которое не совпадает с ФП по двум координатам X и Y. Связь между нулем станка

иФП устанавливают в виде станочных параметров ХФП , YФП , ZФП, значения которых записывают в энергозащищенную память станка. Регулировку

изакрепление датчиков ФП выполняют на заводе изготовителе. Дополнительная регулировка датчиков в процессе повседневной эксплуатации допускается лишь в случае крайней необходимости. Обычно ограничиваются изменением значений параметров ХФП , YФП , ZФП , c помощью которых можно расположить нуль станка в любой точке рабочего пространства.

После включения станка и УЧПУ наладчик должен вывести рабочие органы в ФП по каждой координате. Это необходимо для привязки станочной системы координат к измерительной системе станка. Команду выхода в ФП задают в ручном режиме путем нажатия специальных кнопок на пульте управления. Обычно для каждой координаты предусмотрена своя кнопка выхода в ФП. В некоторых моделях УЧПУ для выхода в ФП нужно задать не только координату, но и направление движения ("+" или "-"). Применяется также и автоматический выбор последовательности и направления выхода в ФП. В этом случае на пульте предусмотрена только одна кнопка независимо от числа координат. Выход рабочих органов в ФП по каждой координате подтверждается световой индикацией или специальным сообщением на экране дисплея. В большинстве современных УЧПУ существует возможность выхода в ФП не только в ручном, но и в автоматическом режиме с помощью специальной G-команды.

Движение рабочих органов в ФП осуществляется, как правило, на быстром ходу с торможением при подходе к датчику точного останова. Кроме того, станок оснащают датчиками предупредительного и аварийного

7

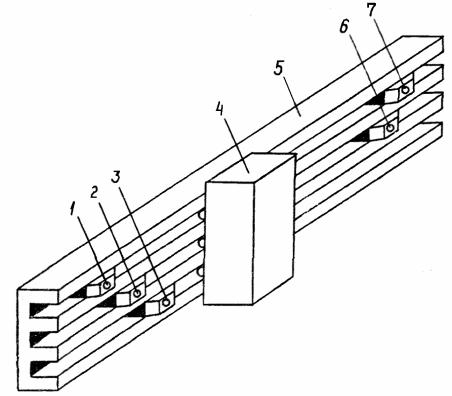

останова. Один из вариантов конструктивной реализации этих остановов показан на рис. 1.2. На направляющих станка закреплена линейка 5 с пазами, а на подвижном органе - блок конечных выключателей 4. В пазах линейки установлены аварийные кулачки I и 7, предупредительные кулачки 2 и 6, а также кулачок точного останова 3.

Рис.1.2. Линейка с путевыми кулачками и блок конечных выключателей

Воздействие кулачка 3 на соответствующий конечный выключатель дает команду замедления скорости перемещения (подготовки к точному останову). Сам останов происходит от сигнала нулевой метки датчика обратной связи. Между двумя соседними сигналами нулевой метки имеется промежуток от 2 до 10 мм хода в зависимости от типа датчика. В связи с этим небезразлично, в какой момент по отношению к сигналу точного останова произойдет срабатывание конечного выключателя от кулачка 3 для замедления скорости движения.

8

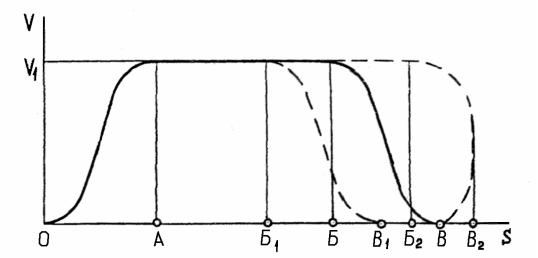

На рис. 1.3. изображен график скорости движения V рабочего органа от его пути S, поясняющий различные условия останова в зависимости от интервала между командой на торможение и сигналом точного останова.

Рис.1.3. График изменения скорости движения рабочего органа при выходе в фиксированное положение

В начале движения на участке ОА происходит увеличение скорости до заданного значения V. Точный останов по сигналу датчика обратной связи должен быть осуществлен в точке В. Нормативные условия торможения и точного останова будут выполнены, если команда на замедление скорости произойдет в точке Б.

При преждевременной выдаче команды на торможение в точке Б1 рабочий орган будет долго двигаться на малой скорости и может остановиться в точке В1 вместо точки В (из-за неустойчивого и скачкообразного характера движения на малых скоростях).

При опоздании команды на замедление (в точке Б2), несмотря на резкое торможение, рабочий орган перебежит точку В и только после реверса движения в точке В2 достигнет заданной точки В. При этом из-за нечеткости срабатывания конечного выключателя реверс может и не произойти. Рабочий орган пойдет на медленной скорости дальше до следующего по счету сигнала нулевой метки.

9

Такая ситуация недопустима, поскольку расположение ФП (а значит и нуля) станка становится неопределенным. Рабочий орган останавливается то в одном, то в другом ФП, расстояние между которыми равно шагу между сигналами нулевой метки. Выйти из этой неопределенности следует за счет небольшого смещения кулачка точного останова вдоль паза линейки.

На границах рабочего хода рабочего органа предусмотрены аварийные остановы, предохраняющие гайки ходовых винтов от наезда на опоры, винтовые пары качения от рассыпания шариков, столы и суппорты от съезда с направляющих и др. Но срабатывание конечного выключателя от кулачков I или 7 (см. рис. 1.2) само по себе уже является аварийной ситуацией, поскольку на станке предусмотрено два вида предупредительных остановов: от кулачков 2 и 6 или путем ограничения рабочей зоны с помощью параметров настройки. В некоторых случаях приходится изменять положение предупредительных остановов, например, при замене патрона иди перемещении задней бабки для токарных станков. В то же время не следует изменять положение кулачка точного останова, особенно, если в станке проведена компенсация погрешности ходовых винтов.

1.3. Установка приспособления и инструментов

При установке приспособления и инструментов наладчик руководствуется следующим перечнем технологических документов:

-карта наладки (КН/П);

-операционная карта (ОК);

-карта эскизов (КЗ);

-карта кодирования информации (ККИ).

Основными документами здесь являются карта наладки и карты эскизов, которые иллюстрируют процесс наладки. Следует отметить, что стандартная форма КН/П (ГОСТ 3.1404-86) не вполне пригодна для современных станков с ЧПУ, наладка которых отличается повышенным уровнем

10