АПП курсовик / 5551 АПП / Курсовой проект / Обработка на станках с ЧПУ / Наладка и эксплуатация станков с ЧПУ

.pdf

Обычно этот способ применяют в сочетании с предварительным измерением или настройкой инструментов на приборах вне станка.

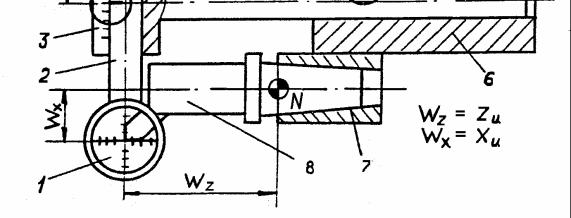

Для привязки инструментов непосредственно на станке используют метод фиктивных вылетов (рис. 2.28).

Рис.2.28. Привязка нуля УП и инструментов с помощью метода фиктивных вылетов

61

Первым инструментом подрезают правый торец в заданный размер L

ив этом положении сбрасывают на нуль показания цифровой индикации по координате Z . Таким образом, фиктивный нуль УП располагается в точке W1. Вылет первого инструмента принимают равным нулю (WZ1 = 0), а все остальные инструменты привязывают относительно точки W1. Для этого их режуще кромки совмещают с правым торцем визуально или путем касания при вращающемся шпинделе. Отсчет вылетов WZi производят по показаниям индикации от фиктивного нуля W1 . Как видно из схемы привязки, в память УЧПУ вводят разницу между фактическими вылетами инструментов

ивылетом первого инструмента, т.е.

WZi = bi – b 1 .

При наличии на станке инструментального микроскопа привязку инструментов по оси Z осуществляют путем совмещения режущих кромок с перекрестием визира (см. рис. 2.26).

2.3. Настройка инструментов вне станка

Существенным резервом повышения производительности станков с ЧПУ является предварительная настройка инструментов вне станка. Особый эффект здесь дает централизованная настройка на специальных участках, где выполняется весь комплекс работ по инструментальному обеспечению [20]. Для размерной настройки инструментов применяют различные приборы, конструкции которых и технические характеристики широко представлены в [13, 35].

Требования к точности настройки, в основном, определяются характером обработки (табл. 2.1) и способом регулировки (табл. 2.2). При этом необходимо, чтобы погрешности изготовления инструментов не превышали регламентированных значений (табл. 2.3 - 2.5).

62

Таблица 2.1

Средние допустимые погрешности наладки (мкм) для лезвийных инструментов [29]

Выдерживаемые |

|

Вид обработки |

|

|

размеры, мм |

|

|

|

|

черновая |

чистовая |

тонкая |

однократная |

|

|

|

|

|

|

До 30 |

40-100 |

10 |

5 |

20 |

|

|

|

|

|

Св. 30 до 80 |

60-150 |

20 |

6 |

25 |

|

|

|

|

|

Св. 80 до 180 |

80200 |

30 |

7 |

30 |

|

|

|

|

|

Св. 180 до 360 |

100-250 |

40 |

8 |

40 |

|

|

|

|

|

Св. 360 до 500 |

120-300 |

50 |

10 |

50 |

|

|

|

|

|

|

Таблица 2.2 |

Погрешности регулирования резца в радиальном направлении [29] |

|

|

|

Способ регулировки |

Погрешность, мкм |

|

|

По эталону: |

|

- закрепление резца винтами в резцедержателе |

|

после касания его с эталоном; |

100-130 |

- подвод резца, закрепленного в резцедержате- |

|

ле, к эталону винтом поперечной подачи; |

20-30 |

- то же, но с контролем положения резца с по- |

|

мощью бумажного щупа; |

10-20 |

- то же, но с контролем положения резца с по- |

|

мощью металлического щупа |

7-10 |

|

|

По жесткому упору |

20-50 |

|

|

По индикаторному упору с ценой деления, мм: |

|

- 0,01 |

10-20 |

- 0.002 |

3-5 |

- 0.001 |

1-2 |

|

|

|

63 |

|

Окончание табл. 2.2 |

|

|

|

|

Способ регулировки |

Погрешность, мкм |

|

|

|

|

Установка взаимозаменяемого режущего |

|

|

инструмента со сменой: |

|

|

- режущей пластины (с механическим крепле- |

|

|

нием); блока с резцами, установленными на размер |

|

|

вне станка; |

25 |

|

- резца, установленного на размер вне станка; |

10-50 |

|

- с помощью индикатора или миниметра |

20-30 |

|

|

|

|

Таблица 2.3 Значения биения инструмента на вылете 100 мм в зависимости

от степени точности конусов, мкм [13]

|

|

|

Степень точности конусов |

|

|

|||

Конус |

|

|

|

|

|

|

|

|

АТЗ |

АТ4 |

АТ5 |

АТ6 |

АТ7 |

АТ8 |

АТ9 |

АТ10 |

|

|

|

|

|

|

|

|

|

|

7:24 |

1 |

1,2 |

1,3 |

2,6 |

5 |

12 |

- |

- |

|

|

|

|

|

|

|

|

|

1:20 |

|

|

|

|

|

|

|

|

(Морзе) |

- |

- |

9,5 |

10,5 |

15 |

18 |

20 |

24,5 |

1:5 |

- |

- |

8 |

9 |

10 |

12 |

13 |

17 |

|

|

|

|

|

|

|

|

|

Таблица 2.4 Значения перекоса оси инструмента на вылете 100 мм в зависимости от

точности цилиндрических соединений диаметром 30 - 50 мм [13]

Точность |

IТ4 |

IТ5 |

IТ6 |

IТ7 |

IТ8 |

IТ9 |

|

|

|

|

|

|

|

Перекос, мкм |

1 |

1,6 |

3,2 |

4,3 |

6 |

12 |

|

|

|

|

|

|

|

64

Таблица 2.5 Значения допустимого биения присоединительных поверхностей вспомога-

тельного инструмента, приведенного к вылету режущих кромок [13]

Закрепленный инструмент |

Биение, мкм |

|

|

Сверла с цилиндрическим хвостовиком |

|

диаметром 6-18 мм |

56 |

|

|

Сверла с коническим хвостовиком |

|

диаметром 18-30 мм |

71 |

|

|

Зенкеры и развертки диаметром: |

|

- до 50 мм |

62 |

- свыше 50 мм до 120 мм |

71 |

|

|

Расточные оправки: |

|

- для получистовой обработки отверстий |

|

диаметром 22-180 мм; |

30 |

- для чистовой обработки отверстий |

|

диаметром 25-80 мм; |

5 |

- для чистовой обработки отверстий |

|

диаметром 80-180 мм |

10 |

|

|

Положение режущих кромок токарных резцов определяется в основном двумя координатами - по радиусу (ось X) и вдоль оси обрабатываемой заготовки (ось Z). Третья координата (положение резца по высоте) имеет вспомогательное значение и не требует высокой точности установки (в пре-

делах 0,2-0,5 мм).

Проходные и расточные резцы должны быть выставлены с высокой точностью по радиальному направлению (с ошибкой, не превышающей 0,003-0,005 мм для чистовых резцов и 0,1-0,25 мм - для черновых резцов). В осевом направлении требуется меньшая точность (0,2-0,5 мм).

65

Сверла, зенкеры, развертки, метчики, фрезы выставляют по одной координате Z с точностью около 0,2-0,5 мм [35].

Наиболее сложной является настройка радиальных вылетов расточных оправок для станков сверлильно-фрезерно-расточной группы, особенно при чистовой обработке. Погрешность радиальной регулировки резца здесь не может быть компенсирована величиной корректора и целиком переносится на точность обработки. Конструкции расточных оправок должны обеспечивать необходимую точность настройки, в том числе и микрорегулирование.

Вцелях увеличения периодов между подналадками (для компенсации размерного износа) настроечный размер смещают к верхней границе поля допуска. При необходимости вносят дополнительную поправку на упругие деформации с учетом податливости режущего и вспомогательного инструмента [13, 28]. Для растачивания точных отверстий (по Н7 или Н8) рекомендуется выполнять окончательную регулировку непосредственно на станке путем пробной обработки.

Вконструкциях приборов для настройки инструментов можно выделить следующие основные части:

- адаптер, имитирующий посадочное место инструментодержателя станка;

- отсчетную систему; - измерительное устройство для фиксации положения режущих кро-

мок.

Базирующие поверхности адаптеров по своей форме и размерам соответствуют аналогичным поверхностям инструментодержателя, но выполнены на один квалитет точнее. Усилия и характер закрепления инструмента в адаптере должны быть идентичны условиям зажима на станке. Многие приборы оснащают комплектом адаптеров, что позволяет настраивать инструменты для различных станков.

66

Отсчетная система необходима для определения координат режущих кромок инструмента относительно базирующих поверхностей адаптера. Отсчет координат в приборах производится при помощи линеек с нониусами, блоками концевых мер с измерительными головками, микровинтами с отсчетными барабанами, оптическими устройствами со стеклянными или металлическими шкалами. В наиболее современных приборах применяют электронные системы цифрового отсчета с возможностью предварительного набора и автоматической установки координат.

Измерительное устройство служит для фиксации положения режущих кромок инструмента относительно нуля отсчетной системы. По способу фиксации эти устройства можно разделить на два типа: оптические (бесконтактные) и механические (контактные).

Оптический способ фиксации является более удобным и универсальным. Кроме координат режущих кромок здесь можно контролировать углы и радиусы заточки, а также положение кромок по высоте (с помощью фокусировки). В качества оптических устройств применяют микроскопы и проекторы с 30–50- кратным увеличением.

В механических устройствах используют жесткие упоры или индикаторы. Фиксация режущих кромок с помощью индикаторов обеспечивает более высокую точность по сравнению с оптическими средствами. Мерительные поверхности должны быть касательными к поверхности, обрабатываемой инструментом.

Желательно, чтобы твердость контактирующих поверхностей была равна или на 2-3 единицы по Роквеллу ниже твердости режущей части инструмента. Измерительное усилие не должно превышать 2Н. Рекомендуется избегать непосредственного контакта наконечника индикатора с режущими кромками, вставляя между ними мерную плитку или измерительный щуп.

67

Принципиальная схема измерения вылетов инструмента на оптических приборах показана на рис.2.29. Измеряемый инструмент устанавливают в адаптере 7, который закреплен на корпусе 6 прибора. Перемещая каретки 2 и 4, совмещают визир 1 оптического устройства с режущими кромками. Отсчет координат визира ХИ и ZИ относительно базовой точки адаптера N выполняют с помощью шкал 3 и 5.

.

Рис.2.29. Схема измерения вылетов инструментов на оптическом приборе: а - измерение вылетов для токарных станков; б - измерение вылетов для станков сверлильно-фрезерно-расточной группы

68

На приведенной схеме в нулевом положении кареток визир совмещен c базовой точкой N адаптера. Таким образом, измеренные значения координат визира будут равны вылетам инструмента, т.е WX = XИ и WZ = ZИ.

Одновременно с измерением вылетов можно проконтролировать геометрические параметры режущей части инструментов. Примеры изображений вершин инструментов на экране проектора или в микроскопе представлены на рис. 2.30.

Рис.2.30. Примеры изображений вершин инструмента в оптическом устройстве

При настройке вылетов инструмента решается обратная задача. Прибор устанавливают на заданные координаты XИ = WX и ZИ = WZ , после чего инструмент регулируют до совмещения режущих кромок с визиром. На рис. 2.31 приведен пример настройки осевого вылета WZ для сверла, закрепленного в цанговом патроне.

Рис.2.31. Настройка инструмента на заданный размер

69

Для настройки вылетов в конструкции инструмента должны быть предусмотрены специальные регулировочные устройства (рис. 2.32). На токарных станках часто используют резцы-вставки, которые состоят из корпуса 2 и регулировочных винтов 1 и 3 (рис. 2.32, а). Для тонкого растачивания применяют оправки с микрорегулировкой, где в корпусе 3 закреплена резцовая вставка 1 с регулировочным лимбом (рис.2.32, б).

Рис.2.32. Примеры конструкций инструментов с регулировкой на заданные размеры: а - резцовая вставка с регулировочными винтами;

б - расточная оправка с микрорегулированием

Нулевое положение визира может не совпадать с базовой точкой адаптера. Такая ситуация возникает, например, при использовании комплекта сменных адаптеров с различным положением базовых точек.

Кроме того, при настройке инструментов для станков сверлильно- фрезерно-расточной группы нет необходимости в начальном участке шкалы по оси Z, поскольку минимальные вылеты WZ превышают 70 мм. В этом случае вылеты инструментов определяют с учетом начальных смещений нуля визира X0 , Z0 относительно базовой точки N адаптера

WX = X0 + XИ ;

WZ = Z0 + ZИ .

70