АПП курсовик / 5551 АПП / Курсовой проект / Обработка на станках с ЧПУ / Наладка и эксплуатация станков с ЧПУ

.pdf

В ряде случаев на приспособления предусматривают специальные реперные втулки (рис. 2.5), которые физически реализуют нуль УП или связаны с ним точными размерами. Такие втулки упрощают процесс настройки, поскольку привязка приспособления осуществляется сразу по двум координатам X и Y.

Рис.2.5. Применение реперных втулок для привязки нуля УП

вплоскости XY: а - втулка с цилиндрическим отверстием;

б- втулка с коническим отверстием

Взависимости от типа отверстия во втулке применяют цилиндрические или конические оправки. Цилиндрические оправки обеспечивают меньшую точность настройки из-за зазора между оправкой и отверстием. Использование конической оправки требует известных навыков при совмещении оси оправки с осью втулки. Рекомендуется закреплять приспособление после ввода оправки в отверстие.

41

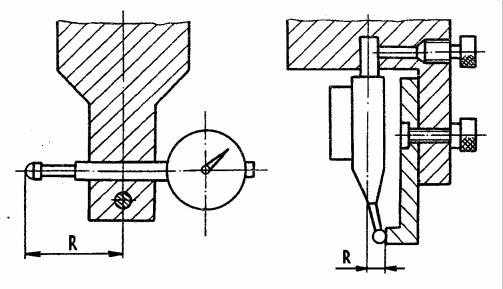

Наиболее объективными средствами размерной настройки являются индикаторные оправки и центроискатели, которые обеспечивают точность настройки в пределах 0,02-0,03 мм [2].

Например, положение оси шпиндели относительно базирующих поверхностей приспособления можно определить с помощью индикаторных оправок, предварительно настроенных по эталону на размер R (рис. 2. 6).

Рис.2.6. Примеры конструкций индикаторных оправок с настройкой по эталону

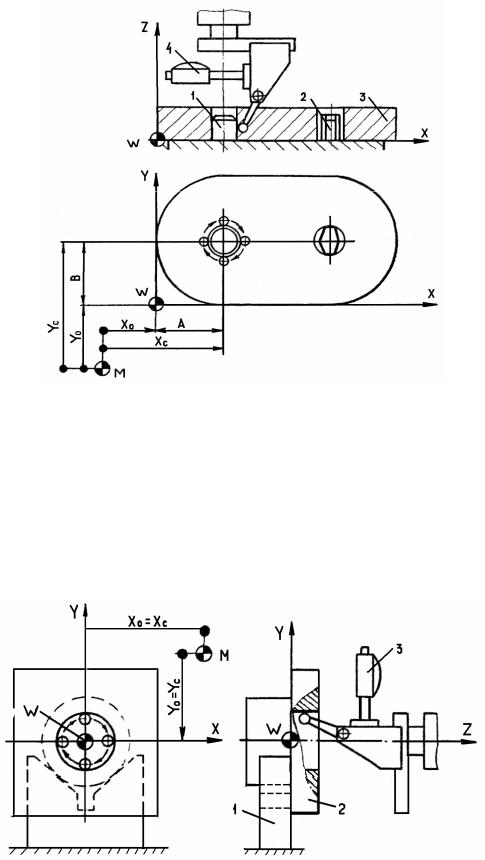

Чаще всего для привязки приспособления применяют индикаторные центроискатели, которые обладают универсальными возможностями. Пример использования такого центроискателя для настройки по плоской поверхности показан на рис. 2.7. Индикаторный центроискатель 2 устанавливают в шпиндель, разворачивают вдоль оси Х и перемещают до касания наконечника с базирующей поверхностью 1 (рис. 2.7, а). После этого шпиндель отводят по оси Z и поворачивают на 180°, а к базирующей поверхности прикладывают мерную плитку (рис. 2.7, б). Перемещая шпиндель по оси X, добиваются одинаковых показаний индикатора в обеих позициях. Найденное положение оси шпинделя будет совпадать с нулем программы W по координате X, а значит Х0 = XС.

42

Рис.2.7. Привязка нуля УП по плоской поверхности с помощью индикаторного центроискателя

С помощью индикаторного центроискателя можно выполнить одновременную настройку по осям X и Y путем "обкатки" реперного отверстия или установочного пальца. При этом не обязательно, чтобы привязочный элемент совпадал с нулем УП (рис. 2.8).

Заготовка 3 базируется здесь по двум отверстиям с помощью цилиндрического 1 и ромбического 2 пальцев. Нуль программы W связан с осью цилиндрического пальца точными размерами А и В. Перемещая шпиндель вручную по осям X и Z, добиваются такого положения, чтобы при повороте шпинделя на 360° показания центроискателя 4 не изменялись. Таким образом, ось шпинделя будет совмещена с осью пальца (в пределах точности индикатора). Затем, используя показания индикации текущего положения в станочной системе XC, YC, определяют смещения нуля УП Х0 и Y0

Х0 = XС – А;

Y0 = YС – В.

43

Рис.2.8. Привязка нуля УП путем обкатки установочного пальца

спомощью индикаторного центроискателя

Вобоснованных ситуациях привязку нуля УП выполняют путем "обкатки" соответствующих поверхностей заготовки (рис. 2.9). Заготовка 2 установлена цилиндрической поверхностью на призму 1. Нуль программы здесь определяют с помощью центроискателя 3 по отверстию в заготовке.

Рис.2.9. Привязка нуля УП путем обкатки отверстия в заготовке с помощью индикаторного центроискателя

44

Для настройки по плоским поверхностям применяют съемные кубики с мерным пазом (рис. 2.10). В корпусе 1 встроены магниты 2 для закрепления кубика на базовых поверхностях. Ось шпинделя совмещают с осью паза, добиваясь одинаковых показаний центроискателя 3 при касании противоположных стенок паза (путем поворота шпинделя на 180°). Размер K от оси паза до наружной поверхности гравируется на стенке кубика.

Рис.2.10. Привязка нуля УП с помощью кубика с мерным пазом

Для одновременной привязки нуля УП по осям X и Y используют съемные кубики с настроечным отверстием, которое "обкатывается" центроискателем (рис. 2.11).

Рис.2.11. Привязка УП с помощью кубика с эталонным отверстием

45

Примеры настройки нуля УП с помощью оптических центроискателей показаны на рис. 2.12. Для привязки по плоским поверхностям на базовый элемент 3 устанавливают накладной угольник 2 с риской, по которой наводится визир центроискателя 1 (рис. 2.12, а). Для одновременной настройки по двум координатам X и Y можно применить специальную реперную втулку 4 с двумя рисками на торце (рис. 2.12, б).

Рис.2.12. Привязка нуля УП с помощью оптического центроискателя: а - по накладному угольнику; б - по реперной втулке с рисками

В некоторые случаях хороший эффект может дать пробная обработка (рис. 2.13). Здесь фрезой известного диаметра d обрабатывают в ручном режиме две стороны заготовки. Затем измеряют полученные размеры A и В и с учетом показаний цифровой индикации XС и YС определяют искомые смещения нуля УП

Y0 = YС – d/2 – |

А; |

Х0 = X С – d/2 – |

В. |

46

Рис.2.13. Привязка нуля УП путем пробной обработки: а - по оси Y; б - по оси Х

Достоинством этого способа является возможность частичной компенсации упругих деформаций технологической системы. Указанное обстоятельство позволяет успешно применять пробную обработку для уточнения значений корректоров на радиус у концевых фрез. Кроме того, пробная обработка желательна для регулировки, радиальных вылетов расточных оправок при повышенных требованиях к точности растачивания (точнее 9-го квалитета).

Конструкции автоматических измерительных головок (например, английской фирмы Renishaw) подробно рассмотрены в разделе 3. При использовании этих головок для привязки нуля УП по специальной программе производится автоматическое "ощупывание" характерных точек на базовых поверхностях приспособления или на заготовке.

Координаты рабочих органов в момент касания запоминаются в УЧПУ и соответствующим образом обрабатываются для последующего расчета фактических смещений нуля программы не только в плоскости XY, но и по оси Z.

47

2.1.2. Настройка по оси Z

Для привязки нуля программы по оси Z применяют следующие спо-

собы:

-с помощью эталонной оправки или инструмента известной длины;

-с помощью индикаторных оправок.

Эталонную оправку или инструмент известной длины L (от торца шпинделя) закрепляют в шпиндель станка и вручную перемещают по оси Z до соприкосновения с базирующей поверхностью приспособления (или с зеркалом стола).

Далее с учетом показания цифровой индикации ZС в станочной системе на момент касания рассчитывают искомое смещение Z0 нуля УП

Z0 = ZС – L.

Для более точной оценки момента касания (по усилию страгивания) применяют мерные плитки. На рис. 2.14 показан пример такой настройки по торцовой поверхности реперных втулок, которые одновременно используются и для привязки нуля УП в плоскости ХУ (см. рис. 2.5).

Рис.2.14. Привязка нуля УП по оси Z с помощью эталонной оправки и мерной плитки по торцу реперной втулки: а - для втулки с цилиндрическим отверстием; б - для втулки с коническим отверстием

48

На втулку 3 устанавливают мерную плитку 2 и доводят до касания с ней эталонную оправку 1. При расчете смещения Z0 здесь необходимо учесть толщину плитки а

Z0 = ZС – L – а .

Погрешность настройки нуля УП с помощью эталонной оправки существенно зависит от погрешностей измерения длины L и установки в шпинделе, которые могут достигать величины 0,036 мм и 0,042 мм соответственно [18]. Суммарная погрешность настройки с учетом точности отсчета ZС и определения момента касания составляет здесь 0,07 - 0,12 мм.

Применение индикаторных оправок позволяет упростить процесс настройки нуля программы и несколько повысить его точность (рис. 2.15).

Рис.2.15. Привязка нуля УП с помощью индикаторной оправки: а - предварительная настройка; б - окончательная настройка

49

Оправку устанавливают в шпинделе 4 и навинчивают настроечный колпачок 1 до упора в торец корпуса 3, обеспечивая там самым заданное расстояние L от торца шпинделя до наконечника индикатора (рис. 2.15, а). Это расстояние складывается из размера A между торцами шпинделя и корпуса оправки, а также размера В между внутренними торцами колпачка, которые выполняются с высокой точностью. Вращением кольцевой шкалы индикатора выставляют стрелку на нулевое деление и снимают колпачок. Затем перемещают шпиндель по оси Z , добиваясь нулевого показания индикатора (рис. 2.15, б), и определяют смещение нуля УП Z0 = ZС - L . Точность настройки находится здесь в пределах 0,04- 0,10 мм в зависимости от погрешности индикатора.

Привязку нуля УП по оси Z часто совмещают с настройкой вылетов инструментов. Дело в том, что применение приборов для настройки инструмента вне станка не всегда обеспечивает требуемую точность обработки, хотя и сокращает время наладки станка. В этом случае к погрешности настройки нуля УП добавляется погрешность измерения длины инструментов, а результирующая погрешность достигает 0,08 - 0,19 мм [18]. Если же привязывать каждый инструмент непосредственно на станке, то суммарная погрешность настройки остается на прежнем уровне (0,07-0,12 мм).

Привязку инструментов выполняют методом касания (рис. 2.16). Значение вылета WZi для i -го инструмента определяют по формуле

WZ i = ZCi – Z 0,

где ZCi - показание цифровой индикации в станочной системе при касании инструментом базирующей поверхности.

Как видно из схемы настройки, вводимые в память УЧПУ вылеты равны фактической длине инструментов (WZi = li). Если станок имеет индикацию текущего положения в системе координат УП, то значения вылетов отсчитываются непосредственно от нуля программ W. На многих станках

50