- •Оптимизация режима спекания феррита марки 100нн.

- •Цель работы

- •2. Теоретическое введение Механические свойства ферритов

- •Теория Ивенсена

- •3. Экспериментальные методики

- •3.1 Оптимизация режима спекания

- •3.2 Расчет механической прочности феррита

- •3.3 Расчет размера зерна при заданном режиме спекания

- •3.4 Расчет кинетических констант порошка

- •4.Порядок выполнения работы.

- •5. Обработка результатов наблюдений.

- •6. Требования к отчету по работе

- •Литература

- •Контрольные вопросы

Теория Ивенсена

Конечной стадией технологического процесса производства ферритов, на которой формируется микроструктура материала, является спекание, при спекании происходит множество молекулярно- кинетических процессов, что затрудняет теоретическое описание кинетики спекания. Применительно к ферритовым материалам наиболее целесообразно использовать теорию Ивенсена.

Теория Ивенсена описывает кинетику уплотнения для тел с высокой начальной пористостью. В основу теории положено рассмотрение двух элементарных процессов, определяющих кинетику уплотнения, т.е. скорость сокращения объема пор в материале:

а) процессы вязкого течения несовершенств кристаллического вещества, описываемые уравнением:

![]() ,

(2)

,

(2)

где V– объем пор образца, см3;

t–время изотермической выдержки, ч;

b–константа;

N– концентрация несовершенств образца, см-3;

Eb– энергия активации процессов течения несовершенств, ккал/моль;

R– газовая постоянная,R=1,38;

T– температура спекания образца, К.

б) Процесс аннигиляции несовершенств, описываемый уравнением:

![]() , (3)

, (3)

где Ea– энергия активизации аннигиляции несовершенств, ккал/моль;

a– константа, определяемая решением уравнения, безразмерная величина.

Отсюда можно определить изменение концентрации дефектов в процессе спекания (Т=const):

, (4)

, (4)

где Nн– концентрация несовершенств к моменту начала изотермической

выдержки, см-3.

Решение этого уравнения имеет вид:

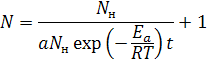

![]() , (5)

, (5)

где Vн– объем пор в момент начала изотермического спекания, см3;

q, m– кинетические константы, зависящие от температуры, безразмерные

величины.

3. Экспериментальные методики

3.1 Оптимизация режима спекания

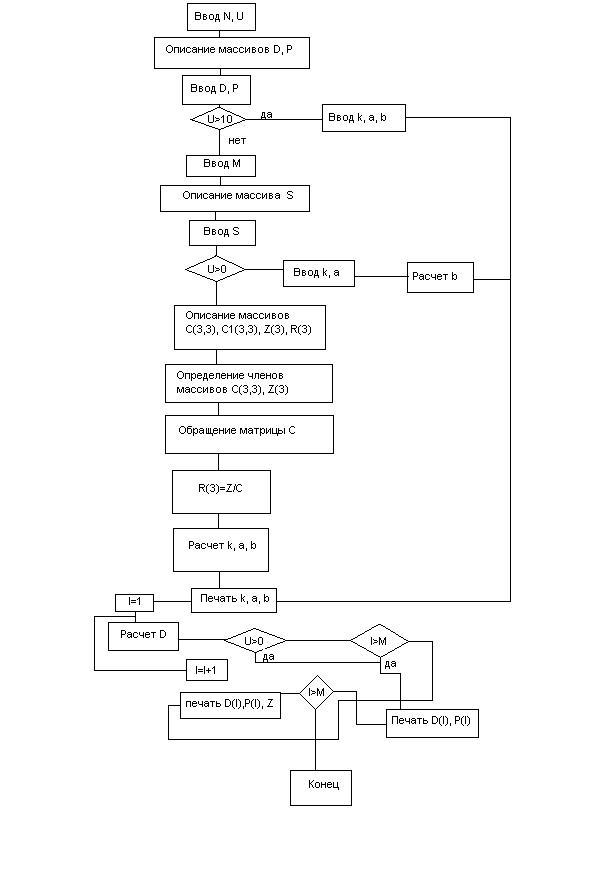

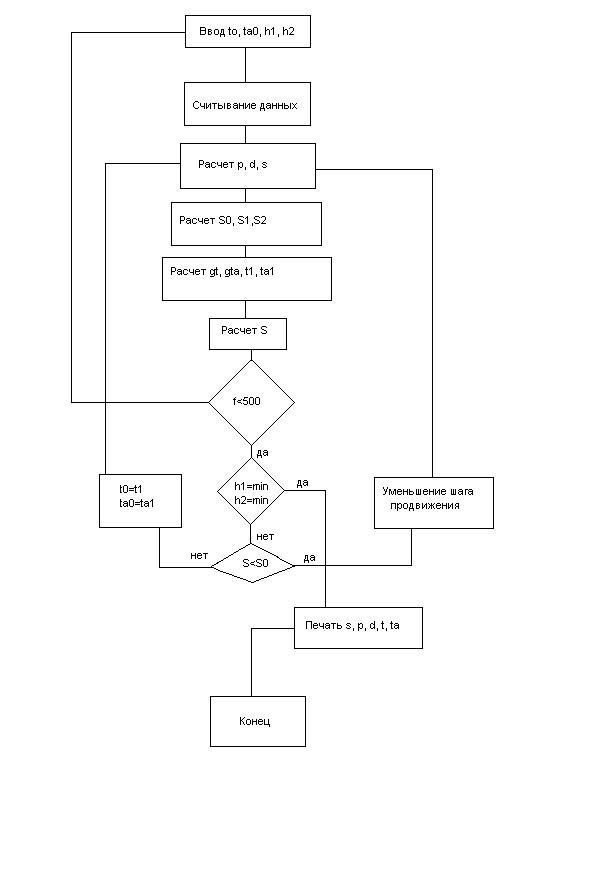

Для оптимизации режима спекания феррита марки 100НН, полученного методом ДС, разработана программа, основанная на феноменологической теории Ивенсена. Программа расчета на ЭВМ выполнена с помощью языка программирования Basic, и предназначена для расчета прочности, пористости, размера зерна, а также для оптимизации режима спекания феррита марки.

Программа состоит из следующих частей:

1) выбор режима расчета;

2) расчет механической прочности феррита;

3) расчет размера зерна при заданном режиме спекания;

4) расчет кинетических коэффициентов порошка и уплотнения при заданном режиме спекания;

5) оптимизация режима спекания.

Выбрать можно следующие режимы расчета:

1) Выполнение одного из трех предварительных этапов;

2) Выполнение непосредственно режима оптимизации;

3) Выполнение последовательно всех четырех этапов расчета.

Алгоритмы программ для расчетов прочности и оптимального режима спекания представлены на рис. 2 и3.

Рисунок 2. Алгоритм программы для расчета прочности.

Рисунок 3. Алгоритм программы для расчета оптимального режима спекания.

3.2 Расчет механической прочности феррита

Для расчета механической прочности необходимо определить коэффициенты уравнения Кнудсена.

С этой целью проводилось измерение прочности, пористости и размера зерна на нескольких экспериментальных образцах феррита марки 100НН, полученных методом двухстадийного синтеза.

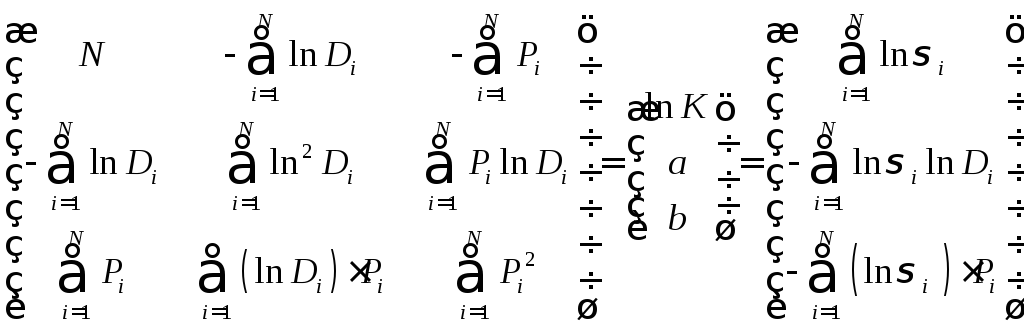

Уравнение (6) после логарифмирования имеет вид:

![]() , (6)

, (6)

Методом наименьших квадратов находим K,aиb. ДляNизмерений систему линейных уравнений можно записать в матричном виде:

, (7)

, (7)

Решением этой системы являются неизвестные коэффициенты.

По известным коэффициентам для образца

из данного порошка можно рассчитать

значение механической прочности при

заданных значениях пористости и размера

зерна. В качестве параметров режимов

спекания задаются Т,

![]() и скоростью нагрева.

и скоростью нагрева.

Для решения системы составлена программа по следующему алгоритму:

1) Матричный вид системы уравнений: S·X=B

2) Обращение матрицы: S:X=1/S

3) Нахождение неизвестных системы: X=R·B

4) Определение коэффициентов: k=exp(x(1));a=x(2);b=x(3)

В таблице 2 приведены данные расчета программы.

Таблица 2– Расчет прочности феррита

|

Dср, мкм |

П, % |

σэксп, МПа |

σрасч, МПа |

|

10 |

6 |

87 |

88,1701 |

|

10 |

8 |

76 |

72,9963 |

|

9 |

9 |

76 |

78,9529 |

|

8 |

12 |

70 |

67,6876 |

|

8 |

22 |

45 |

45,7286 |

Так же с помощью программы определены коэффициенты уравнения:

К=220,919;

а=0,296387;

в=4,72147.