- •1. Цель работы

- •2.Теоретическое введение

- •Количественный анализ фаз

- •3. Описание экспериментальных методик.

- •3.1. Методика определения плотности ферритов с помощью гидростатического взвешивания

- •3.2.Установка для определения фазовой однородности материала

- •4. Порядок выполнения работы и указания по охране труда и технике безопасности

- •5. Обработка результатов измерений.

- •6. Требования к отчету по работе

Лабораторная работа №6

ВЛИЯНИЕ ТЕМПЕРАТУРЫ ДИФФУЗИОННОГО ОБЖИГА ФЕРРИТА МАРКИ 3CЧI8 НА ЕГО ФАЗОВЫЙ СОСТАВ И СВОЙСТВА

1. Цель работы

Ознакомить с методиками определения плотности, фазовой однородности ферритов, расчета коэрцитивной силы.

2.Теоретическое введение

После смешения и измельчения исходных материалов, взятых в

определенных пропорциях (в зависимости от требуемого состава феррита), шихта поступает на предварительный обжиг.

Обычно температура предварительного обжига составляет 800-1100°C. Назначение предварительного обжига - повысить однородность и улучшить прессуемость порошка, а также уменьшить усадку изготовленных из него изделий при последующем спекании. В процессе предварительного обжига смесь оксидов претерпевает существенные физико-химические изменения, выражающиеся в том, что соответствующие оксиды реагируют между собой, образуя ферриты. Эту реакцию называют реакцией ферритизации:

MeO+Fe2O3=MeFe2O4 .

В зависимости от температуры ферритизация в процессе предварительного обжига проходит частично или полностью. Ферритовый порошок повторно размалывают, вводят в него пластификатор, из полученного пресспорошка формуют заготовки требуемых размеров и формы, и проводят окончательный обжиг (или спекание) при температурах 1000-1450°С, необходимый для получения прочных изделий с заданными электромагнитными свойствами.

Особенности литий-содержащих ферритов

В связи с развитием СВЧ техники за последние годы заметно возросли требования, предъявляемые к параметрам ферритов. Наибольшее применение на СВЧ получили ферриты со структурой граната, но в последнее время возрастает интерес к литий-содержацим ферритам с решеткой шпинели, что обусловлено, прежде всего, их существенно меньшей стоимостью при возможности обеспечения такого же уровня свойств.

Кроме того, литий-содержащие шпинели обладают низким отношением магнитострикции к анизотропии (в 3 раза меньшим, чем в гранатах), что приводит к высоким значениям КППГ и ККВ и низкой чувствительности Вr. к напряжениям. Высокое значение КППГ Li.- ферритов позволяет использовать их в компьютерной технике.

Чистый Li-феррит имеет самое высокое из всех ферритов значение температуры Кюри ТК=670°С при намагниченности насыщения 4MS=3730 Гс. Однако такие свойства, как диэлектрические и магнитные потери, анизотропия, коэрцитивная сила, плотность требуют улучшения. Это достигается введением в Li0, 5Fe2, 5O4 добавок Ti, Zn, Mn, Co, Bi.

Одним из направлений развития материаловедении ферритов является получение Li. -ферритов с низким значением HC , что приводит к существенному уменьшению энергетических затрат при работе ферритовых элементов, уменьшению габаритов и массы установки. Другое направление - получение феррита с мелкозернистой микроструктурой с размером зерна 1 мкм, что позволит использовать феррит при высоких уровнях мощности.

Применение добавок и изменение технологии получения позволяет существенно повысить свойства Li-феррита. Так, в системе

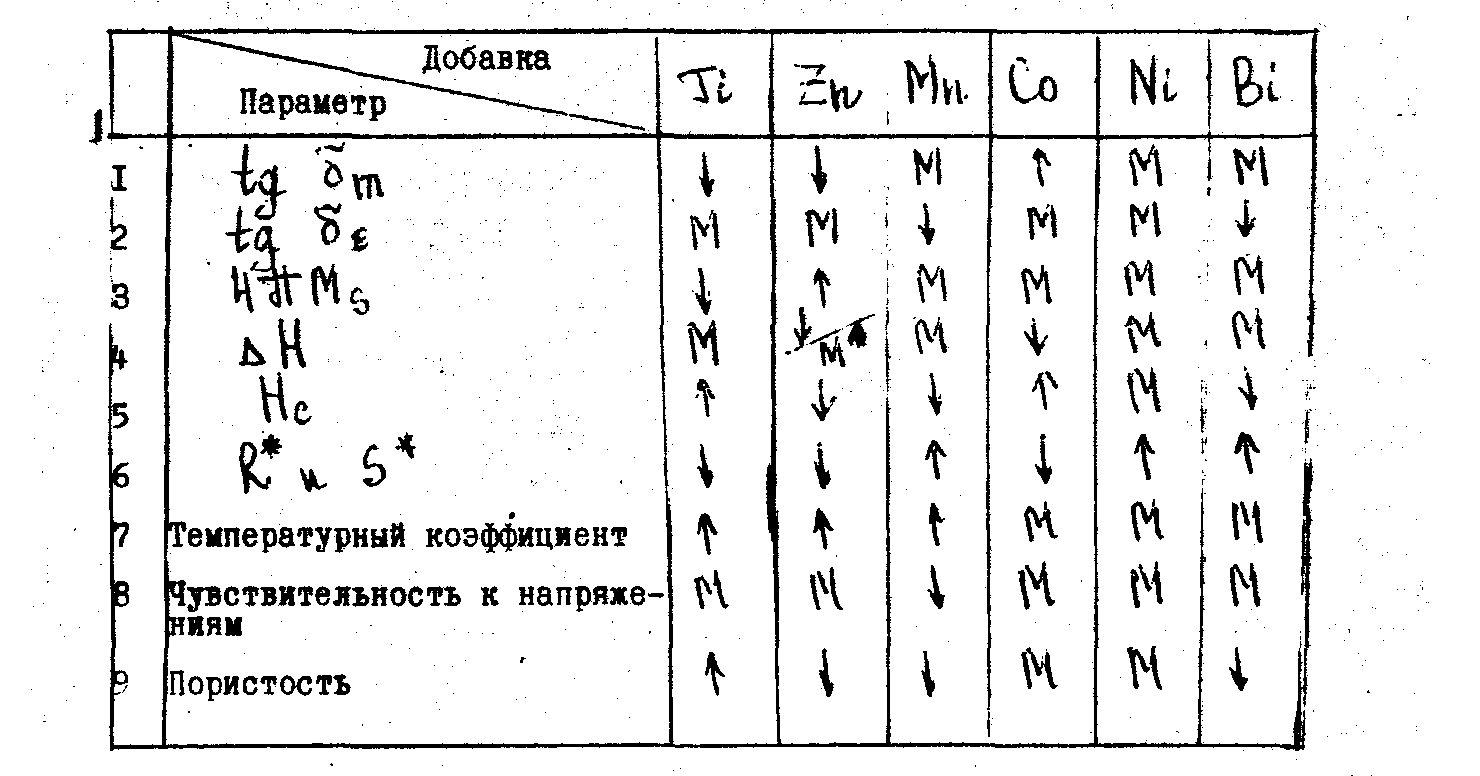

Li-Ti-Zn-Fe-O ферриты с Нс ~ 0,5 э, тогда как в чистом Li-феррите Нс составляет несколько эрстед. Влияние различных добавок на свойства Li -феррита представлено в табл. 2.1.

Таблица 2.1.

Влияние добавок на свойства Li-феррита

Примечание:

R*-коэфф. прямоугольности; S*- коэфф. квадратности;

-повышение; - понижение; M- минимальный эффект;

H-минимально

Кинетика образования Li-Ti-Zn-Mn-феррита (3СЧ18)

На основании данных рентгенофазного и термографического анализов образование Li-Ti-Zn-Mn-феррита можно представить следующим образом.

1. При Т=300°С происходит разложение: MnCO3MnO+CO2

2. При дальнейшем нагреве до Т=550°С: Mn2+OMn3+2O3.

3. При Т=450°С начинается образование LiFeO2, сопровождающееся увеличением потерь веса и четким экзотермическим эффектом при T=580°C:

Li2CO3+Fe2O3 2LiFeO2+CO2 .

4. В интервале Т=500-700°С происходит образование Li-Zn-Mn-шпинели:

Li 0.5(1-X) Fe 2.5-0.5X-Y ZnX MnYO 4 (экзоэффект при Т=680°С).

5. При Т=550°С образуется соединение: LiTiO3 .

6. При Т=750°С происходит образование конечного продукта через промежуточные стадии:

LiTiO3+Fe2TiO52LiTiFeO4

(1-t)Li0.5(1-х) Fe2.5-0.5x-yZnxMnyO4+ tLiTiFeO4 Li0.5(1-х+t)Fe2.5-1.5t-0.5x-yZnxMnyTi tO4.

В процессе синтеза смеси при Т=650°С образуется Li-феррит, а при Т=750°С в составе Li-шпинели появляются диамагнитные ионы. Многие электромагнитные параметры ферритов (HC , KППГ , ККВ , H и др.) являются структурно-чувствительными. Известно, например, что увеличение среднего размера зерна сопровождается уменьшением HC. Увеличение коэрцитивной силы наблюдается при возрастании дисперсии зерен по размерам при одинаковом среднем размере зерна.

Одной из основных причин увеличения разброса зерен по размера является прохождение процессов вторичной рекристаллизации, обусловленной, как правило, неоднородным распределением и растворением вторых фаз.

При изменении температуры диффузионного обжига реакция ферритообразования может проходить не полностью, поэтому при нагреве под спекание неоднородное распределение второй фазы и растворение ее может явиться причиной неоднородного роста зерен.

Рентгеновские исследования кинетики ферритообразования таких многокомпонентных ферритов затруднены, так как отражения многих фаз (например: Li0.5Fe 2.5O4 и LiFeO2) перекрываются, поэтому целесообразным является проведение магнитных измерений с использованием неоднородного магнитного поля.

Анализ микроструктуры закаленных образцов показал, что, начиная с 950 С, наблюдается появление в структуре аномально крупных зерен, количество и скорость роста которых определяют конечный размер зерна и характер распределения пор в материале.

Из основных положений теории рекристаллизации следует, что количество вторых фаз, их распределение и температурный интервал растворения во многом определяют кинетику роста зерен. При температуре 900 С количество вторых фаз велико и миграция границ зерен заторможена. При повышении температуры выше 900 С происходит неоднородное растворение частиц вторых фаз, и в тех местах, где они растворились, происходит локальный рост зерен миграцией их границ, появляются аномальные крупные зерна.

Таким образом, формирование микроструктуры в феррите 3СЧ18 по принятой технологии идет механизмом вторичной рекристаллизации, одной из причин которой является неоднородное распределение и растворение вторых фаз в интервале активного спекания.

Определение параметров микроструктуры

Методы определения параметров микроструктуры являются статистическими. Следовательно, ошибка будет минимальной при наибольшем количестве зерен.

Оцениваются такие параметры:

DСР- средний размер зерен;

2/DСР - степень разнозернистости;

2- дисперсия распределения зерен по размерам.

Средний размер зерна подсчитывается методом случайных секущих, который заключается в следующем: на фотографии микрошлифа или при наблюдении под микроскопом N раз в любом направлении проводят прямые линии. Каждый раз отмечают число пересечений секущей с линиями границ зерен. Средний размер зерна рассчитывается по формуле:

-

DCР=(1/KN)*(li/mi)

где К - увеличение;

N - количество секущих li- длина i -и секущей, мкм; mi - количество пересечений i -и секущей с линиями границ зерен (количество секущих - не менее 8-10).

Дисперсию распределения зерен по размерам определяют следующим образом. По длинам секущих, проведенных на фотографии микрошлифа , измеряют и записывают длины X* отрезков, заключенных между линиями пересечений секущих с линиями границ зерен.

Истинные значения длин хорд Х мкм получают делением измеренных на фотографии длин хорд в мм X* на величину K*I03, где К -увеличение. Затем Хi разбивают на интервалы с такой ценой деления, чтобы количество интервалов было примерно равно 10. После подсчета частот выпадения интервалов определяют среднее значение зерна по формуле :

-

ХСР=ХInI/N

где XI -середина i-го интервала;

nI- частота попадания в i-й интервал;

N- сумма частот.

|

X2СР=Х2i*n i /m |

определяют дисперсию распределения зерен по размерам:

|

2=Х2CР-(XCР)2 |

Результаты оформляются в виде табл.3.2. Строится гистограмма распределения. Количество центров рекристаллизации определяется подсчетом количества зерен на единицу площади.