- •Аннотация

- •2.4 Расчет энергосиловых параметров процесса волочения

- •2.5 Выбор оборудования для процесса волочения

- •3.1 Организация производства в цехе

- •3.2 Расчет количества оборудования

- •3.3 Организация технического контроля

- •3.4 Организация ремонта и обслуживания оборудования

- •3.5 Расчет площади цеха и его планировка

- •3.6 Экономическое обоснование проекта

- •4.1 Охрана труда

- •Список использованных источников

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное

Учреждение высшего профессионального образования

«Комсомольский-на-Амуре государственный

Технический университет»

Кафедра

Специальность 150106 – «Обработка металлов давлением»

К ЗАЩИТЕ ДОПУСКАЮ

Заведующий кафедрой

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ДИПЛОМНОМУ ПРОЕКТУ

Разработка мини-цеха по волочению

Н. КОНТР. РУКОВОДИТЕЛЬ

__________ __________

КОНСУЛЬТАНТЫ СТУДЕНТ группы

_________ ____________

_________

РЕЦЕНЗЕНТ___

2013

Аннотация

Разработка мини-цеха по волочению

Пояснительная записка 52 с., 18 рис., 17 табл., 12 источников, приложения отсутствуют

Разработан мини-цеха по волочению проволоки, проведен анализ существующих методов волочения проволоки, выбран метод волочения и оборудование для процесса волочения. Рассчитана площадь цеха, количество работников. Разработана планировка цеха с лучшим расположением оборудования и помещений.

Abstract

Development of mini-shop on drawing

The explanatory note of 52 pages, 18 fig., 17 tab., 12 sources, appendices are absent

It is developed mini-shops on wire drawing, the analysis of existing methods of drawing of a wire is carried out, the method of drawing and the equipment for drawing process is chosen. The shop area, number of workers is calculated. Shop planning with the best arrangement of the equipment and rooms is developed.

Содержание

Введение…………………………………………………………………..4

Введение…………………………………………………………………..4

Анализ объекта производства………………………………………..5

Анализ сортамента……………………………………………..…5

Свойства материала……………………………………………….7

Условия производства заготовки………………………….……..9

Макро- и микроструктура заготовки…………………………….9

Разработка технологического процесса производства…………....10

Анализ существующих технологических процессов…………..10

Обоснование выбранного технологического процесса………..20

Определение режимов волочения………………………………22

Расчет энергосиловых параметров процесса волочения……...26

Выбор оборудования для процесса волочения………………...29

Организационно-экономический раздел……………………………32

3.1 Организация производства в цехе………………………………32

3.2 Расчет количества оборудования……………….……………....36

3.3 Организация технического контроля……………….…………..36

3.4 Расчет площади цеха и его планировка…………….………..…37

3.5 Экономическое обоснование проекта……………….………….38

4 Мероприятия по охране труда и окружающей среды………………41

4.1 Охрана труда……………………………………………………..44

4.2 Охрана окружающей среды………………………………….….48

Заключение……………………………………………………………….50

Список использованных источников……………………………………51

Проволока находит самое широкое применение во всех отраслях промышленности, сельском хозяйстве и других сферах жизни и деятельности человека. Применяется она в виде как готовых изделий (электрические и телеграфные провода, проволока для армирования железобетонных конструкций промышленного и гражданского назначения, обвязочный и упаковочный материал и пр.), так и полуфабриката для производства целого ряда метизов: стальные канаты, сварные и тканые сетки, гвозди, шурупы, детали машин, проволочно-кабельные изделия и др. Проволоку изготовляют в широком ассортименте из самых различных черных и цветных металлов и сплавов, с разными механическими и физико-химическими свойствами. Для каждого вида и размера проволоки требуется определенная технология изготовления и соответствующее оборудование.

В

настоящее время парк волочильных машин

для производства проволоки большинства

российских заводов, состоит в основном

из машин магазинного типа, известных у

нас под торговой маркой «Скет», которые

централизованно поставлялись на наши

заводы по линии СЭВ. Сейчас все предприятия

имеют возможность самостоятельно

выбирать и закупать оборудования любой

фирмы на мировом рынке для производства

проволоки. И главная трудность выбора

заключается в том, что специалисты

заводов, хорошо знающие только машины

«Скет», слабо представляют рынок

современных волочильных машин для

производства проволоки.

В

настоящее время парк волочильных машин

для производства проволоки большинства

российских заводов, состоит в основном

из машин магазинного типа, известных у

нас под торговой маркой «Скет», которые

централизованно поставлялись на наши

заводы по линии СЭВ. Сейчас все предприятия

имеют возможность самостоятельно

выбирать и закупать оборудования любой

фирмы на мировом рынке для производства

проволоки. И главная трудность выбора

заключается в том, что специалисты

заводов, хорошо знающие только машины

«Скет», слабо представляют рынок

современных волочильных машин для

производства проволоки.

Анализ

сортамента

Анализ

сортамента

ГОСТ 2771-81 устанавливает сортамент и предельные отклонения холоднотянутой проволоки круглого сечения без покрытия диаметром от 0,009 до 16,0 мм.

Номинальный диаметр проволоки должен соответствовать указанным на рисунке 1 и в табл. 1.

Рис.1 – Сечение проволоки

Таблица 1 – Номинальный диаметр проволоки

|

Номинальные диаметры проволоки d для рядов | |||

|

R5 |

R10 |

R20 |

R40 |

|

|

|

|

3,00 |

|

|

3,20 |

3,20 |

3,20 3,40 |

|

|

|

3,60 |

3,60 |

|

|

|

|

|

В

стандартах и технических условиях на

конкретные виды проволоки номинальные

диаметры устанавливаются в зависимости

от требуемой точности округлением до

первого или второго десятичного знака

числовых значений табл. 1.

В

стандартах и технических условиях на

конкретные виды проволоки номинальные

диаметры устанавливаются в зависимости

от требуемой точности округлением до

первого или второго десятичного знака

числовых значений табл. 1.

По требованию потребителя допускается в стандартах и технических условиях на проволоку, предназначенную для накатки и нарезания резьбы, холодной высадки и других целей, устанавливать номинальные диаметры, не предусмотренные табл. 1.

Предельные отклонения номинальных диаметров проволоки в зависимости от поля допуска и точности изготовления должны соответствовать табл. 2 и 3.

Таблица 2 – Предельные отклонения номинальных диаметров проволоки

|

|

Предельные отклонения | |||||||||

|

Интервал диаметров |

Поле допуска h | |||||||||

|

|

Квалитеты | |||||||||

|

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

» 1,00 » 3,00 » |

- |

- |

- |

- |

- |

0,014 |

0,025 |

0,040 |

0,060 |

0,100 |

|

» 3,0 » 6,00 » |

- |

- |

- |

- |

- |

0,018 |

0,030 |

0,048 |

0,075 |

0,120 |

|

» 6,00 » 10,00 » |

- |

- |

- |

- |

- |

0,022 |

0,036 |

0,058 |

0,090 |

0,150 |

|

» 10,0 » 16,0 » |

- |

- |

- |

- |

- |

0,027 |

0,043 |

0,070 |

0,110 |

0,180 |

Таблица

3 – Предельные отклонения номинальных

диаметров проволоки

Таблица

3 – Предельные отклонения номинальных

диаметров проволоки

|

|

Предельные отклонения | |||||||||

|

Интервал диаметров |

Поле допуска js | |||||||||

|

|

Квалитеты | |||||||||

|

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

1 |

2 |

|

» 0,090 » 0,300 » |

- |

- |

- |

0,003 |

0,005 |

0,007 |

0,012 |

0,020 |

- |

- |

Овальность проволоки не должна превышать половины поля допуска по диаметру. В стандартах и технических условиях на проволоку общего назначения допускается повышенная овальность при условии, что она не выводит проволоку за предельные отклонения по диаметру.

Предельные отклонения в стандартах и технических условиях на конкретные виды проволоки могут задаваться числовыми значениями по табл. 2 и 3 и обозначением, которое включает поле допуска (h или js) и квалитет.

Минусовые предельные отклонения обозначаются h3, h4, .. ., hl2, двухсторонние js5, js6, ..., jsl2.

Свойства материала

Ст3сп - сталь конструкционная углеродистая обыкновенного качества.

Плотность стали 7850 кг/м3. Свойства стали представлены в таблицах 4, 5

Таблица

4 – Химический

состав Ст3сп

Таблица

4 – Химический

состав Ст3сп

|

Марка стали |

C, % |

Mn, % |

Si, % |

S, % |

P, % |

|

Ст3сп |

0,14 - 0,22 |

0,4 - 0,65 |

0,15 - 0,3 |

<0,05 |

<0,04 |

Таблица 5 – Технологические свойства

|

Свариваемость: |

без ограничений |

|

Флокеночувствительность: |

не чувствительна |

|

Склонность к отпускной хрупкости: |

не склонна |

В качестве исходного материала для волочения используют катанку из Ст3сп диаметром 6,5 мм. Механические свойства проката при растяжении, а также условия испытаний на изгиб должны соответствовать нормам, приведенным в табл. 6.

Таблица 6 – Механические свойства проката

|

Марка стали

|

Временное сопротивление sв, Н/мм2 (кгс/мм2), для толщин, мм

|

Предел текучести sт, Н/мм2 (кгс/мм2), для толщин, мм

|

Относительное удлинение d, % для толщин мм

|

Изгиб до параллельности сторон (a - толщина образца, d - диаметр справки) для толщин, мм |

|

до 10 |

до 10 |

до 20 |

До 20 | |

|

Ст3сп |

380 – 490 (39-50) |

255 (26) |

26 |

d = a |

Ударная

вязкость проката соответствует

приведенной в табл. 7.

Ударная

вязкость проката соответствует

приведенной в табл. 7.

Таблица 7 – Ударная вязкость проката

|

Марка стали |

Толщина проката |

Ударная вязкость КСV, Дж/см2 (кгс×м/см2), не менее | |||

|

при температуре, 0С |

после механического старения | ||||

|

+20 |

-20 | ||||

|

Ст3сп |

5,0 - 9,9 |

108(11) |

49(5) |

49(5) | |

Условия производства заготовки

Катанку производят на стане 170. Температура нагрева заготовок составляет Т0 = 1150 oС. Для этих условий скорость прокатки в чистовой клети составляет Vпр = 70 м/с, а суммарная вытяжка металла при прокатке μоб = 461,6. Охлаждение катанки происходит на воздухе

Макро- и микроструктура заготовки

Основной структурной составляющей низкоуглеродистых сталей является феррит. Сочетание высоких прочностных и пластических свойств катанки достигается за счет формирования во время горячей деформации мелкозернистой ферритной структуры. Для этого режимы горячей прокатки и регулируемого охлаждения на сортовом стане подбирают таким образом, чтобы получить однородную по величине зерна микроструктуру (рис.2), что позволит обеспечить необходимый уровень прочностных и пластических свойств катанки.

Х 500

Рис. 2 – Микроструктура стали

Анализ существующих технологических процессов.

Материал, из которого изготавливаются волоки или фильеры, должен отличаться большей прочностью и стойкостью против износа. Изготавливают фильеры из легированной стали, металлокерамических сплавов, технических алмазов.

Волоки

или волочильные кольца делают цельными

из стали, из твердых сплавов – цельными

или составными – в зависимости от

диаметра и конфигурации. Их запрессовывают

или закрепляют в стальные обоймы. Схема

волоки представлена на . Ее элементами

являются: смазывающий конус, рабочий

конус, калибрующий поясок и распушка.

Углы конусов составляют: =1024,

=4060,

=6090.

=6090.

Волоки изготавливают из следующих марок сталей: У7, У8, У12, У13, Х12, Х12М, твердых сплавов: ВК3, ВК6, ВК8, ВК10, ВК15.

А – смазывающий конус; Б – рабочий конус; В – калибрующий поясок; Г – распушка.

Рис. 3 – Схема волоки

Роликовой волокой называют волочильный инструмент с двумя и более неприводными роликами (), смонтированными так, что их оси вращения перпендикулярны оси волочения, а рабочие поверхности образуют калибр, соответствующий форме трубы, прутка, профиля.

Двухроликовую волоку с парой вертикальной роликов монтируют в одном корпусе вместе с другой двухроликовой волокой, имеющей пару горизонтальных роликов. Ролики смонтированы в термически закрытых подшипниках. Зазор между роликами регулируется нажимными винтами. Калибры обеих волок устанавливают на одной линии с помощью регулировочного винта.

Преимущества: меньшее внешнее трение, что уменьшает усилие волочения на 1020%; возможность вести процесс с большими деформациями; возможность протягивать трудно – деформируемые сплавы со значительным обжатием до 50% и без промежуточной термообработки. Производство их проще, чем монолитных, обладают повышенной стойкостью и не требуют высококачественных технологических смазок.

Рис. 4 – Роликовая волока.

Сборные волоки применяются для волочения сплошных и полых фасонных профилей. Обладают по сравнению с монолитными большей стойкостью, универсальностью и ремонтопригодностью, возможностью работы без предварительного острения. Рассмотрим две схемы сборных волок.

Первый вариан, , наружные опорные поверхности вкладышей контактируют с опорными поверхностями корпуса, выполненными с продольным профилем в виде дуги окружности, центр которой расположен в плоскости выходного сечения калибра. Перед началом работы вкладыши разведены. При движении заготовки вкладыши увлекаются силами трения, обжимают заготовку и останавливаются в плоскости выхода, образуя профиль калибра.

Второй вариант, , сборная волока содержит два горизонтальных валка с сегментами и синхронизирующими шестернями. Перед началом работы сегменты разведены грузовым устройством для свободного ввода заготовки в рабочее пространство. При контакте заготовки с валками резиновыми элементами, являющимися элементами захвата, происходит их поворот, захват конца заготовки тележкой и волочение. После окончания волочения валки поворачиваются в исходное положение под действием веса контргруза.

Рис. 5 – Сборная волока, первый вариант.

Рис. 6 – Сборная волока, второй вариант.

В

качестве исходного материала для

волочения используют катанку и

прессованные заготовки. Перед волочением

заготовка проходит предварительную

обработку: термообработку, удаление

окалины и подготовку поверхности для

закрепления и удержания на ней смазки.

В

качестве исходного материала для

волочения используют катанку и

прессованные заготовки. Перед волочением

заготовка проходит предварительную

обработку: термообработку, удаление

окалины и подготовку поверхности для

закрепления и удержания на ней смазки.

Термическую обработку перед волочением выбирают такой, чтобы она снимала наклеп и придавала металлу нужные механические характеристики.

Во многих случаях термообработку в процессе волочения могут производить несколько раз. Обычно приводят после получения относительного обжатия 7085% за один передел. Готовый продукт также может подвергаться термообработке с целью придания конечному продукту необходимых механических свойств и структуры.

Удаление окалины и заготовок перед волочением производится механическим, химическим, электромеханическими способами, а также их комбинациями. При механическом способе заготовку подвергают изгибу между роликами, установленных в двух взаимно перпендикулярных плоскостях, зачистку могут производить металлическими щетками, поверхность подвергают дробеструйной обработке.

При химическом способе удаления окалины заготовку подвергают травлению в растворах серной и соляной кислоты с добавлением в ванну присадок, которые уменьшают скорость растворения основных металлов, снижают диффузию водорода в металле, уменьшают загазованность.

При электрическом способе в ванне с раствором, через которую проходит проволока, устанавливается электрод. К проволоке и электроду подводится постоянное напряжение. Проволока может быть как катодом, так и анодом. При электролизе окалина частично восстанавливается, но в подавляющих случаях отрывается бурно выделяющимся водородом. В качестве анода используется свинец и его сплавы, в качестве катода - свинец, медь, железо. Непосредственно после травления металл тщательно покрывают тонким слоем гидрата окиси железа FeOH3 желтого цвета, который вместе с известью выполняет роль наполнителя при волочении с мыльным порошком.

При

меднении проволоку обрабатывают медным

раствором, в результате чего при

волочении, за счет тонкой медной пленки,

снижается коэффициент трения в волоке.

Также применяется фосфатирование,

которое представляет процесс образования

на проволоке кристаллической пленки

фосфатов марганца, железа или цинка.

Фосфатная пленка в сочетании со смазкой

способствует равномерному прилипанию

смазки и снижению коэффициенту трения.

После промывки, нанесения смазки металл

подвергается сушке.

При

меднении проволоку обрабатывают медным

раствором, в результате чего при

волочении, за счет тонкой медной пленки,

снижается коэффициент трения в волоке.

Также применяется фосфатирование,

которое представляет процесс образования

на проволоке кристаллической пленки

фосфатов марганца, железа или цинка.

Фосфатная пленка в сочетании со смазкой

способствует равномерному прилипанию

смазки и снижению коэффициенту трения.

После промывки, нанесения смазки металл

подвергается сушке.

После волочения прутки помимо термической обработки правят, шлифуют, полируют, хромируют, наносят защитные покрытия.

Для регламентации технологических операций составляют технологические карты, в которых расписан весь технологический процесс по подготовке металла к волочению, маршрут волочения, способы начальной, промежуточной и окончательной обработки, операций отделки. Маршрут волочения представляет собой последовательность изменения размеров поперечного сечения металла на волочильном стане.

Машины, обеспечивающие процесс волочения, называются волочильными станами. Различают станы:

прямолинейного волочения;

барабанные.

По характеру перемещения тягового органа и изделия:

периодического;

полунепрерывного;

непрерывного действия.

Барабанные станы в свою очередь подразделяются на:

однократного;

многократного волочения.

Схема

простейшего линейного волочильного

стана представлена на .

Схема

простейшего линейного волочильного

стана представлена на .

Основными элементами волочильного стана являются рабочий стол, стойка волок с установленным в ней люнетом и волокой, волочильная тележка, имеющая специальные захваты для фиксации с изделием и движущейся цепью, а также привод перемещения цепи.

Перед началом волочения прутки с заостренными концами поочередно вводятся в волоку, фиксируются захватом волочильной тележки, которая передает тяговое усилие прутку при ее движении. После окончания волочения пруток убирается с рабочего стола, а волочильная тележка возвращается к стойке волок за очередным изделием.

1– рабочий стол; 2 – волочильная тележка; 3 – люнет; 4 – оправка; 5 – привод; 6 – трос; 7 – цепь; 8 – натяжное устройство.

Рис. 7 – Схема линейного волочильного стана

Станы бывают одноцепными и двухцепными. Скорость цепи, а следовательно и скорость волочения составляет 10120 м/мин.

Барабанные станы для однократного волочения () применяются для волочения прутков, трубок и проволоки большого диаметра.

Бунты

проволоки с помощью крана устанавливают

на фигурку, являющейся барабаном, с

которого разматывается проволока. Конец

проволоки заостряется на острильной

машине, пропускается через волоку и

закрепляется с помощью клещей на

барабане. Затем включается двигатель

привода вращения барабана и проволока

наматывается на барабан. После окончания

волочения бунт готовой проволоки также

снимается краном с барабана.

Бунты

проволоки с помощью крана устанавливают

на фигурку, являющейся барабаном, с

которого разматывается проволока. Конец

проволоки заостряется на острильной

машине, пропускается через волоку и

закрепляется с помощью клещей на

барабане. Затем включается двигатель

привода вращения барабана и проволока

наматывается на барабан. После окончания

волочения бунт готовой проволоки также

снимается краном с барабана.

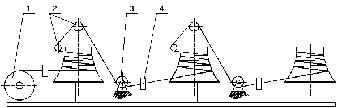

1 – электродвигатель; 2 – редуктор; 3 – барабан; 4 – стойка волок; 5 – острильная машина; 6 – фигурка.

Рис. 8 – Станы однократного волочения

Недостатком станов однократного волочения является то, что для получения заданных размеров необходима многократная перестановка бунта и связанные с этим подготовительные дополнительные операции. Поэтому выгодно устанавливать последовательно ряд волок (от 2 до25 штук) с постепенно уменьшающимися отверстиями, через которые непрерывно протягивается проволока, усилие к которой передается одним или несколькими барабанами.

Станы

многократного волочения бывают со

скольжением, без скольжения, прямоточные,

петлевые. Для обеспечения возможности

волочения необходимо соблюдения

равенства секундных объемов, проходящих

через волоки

Станы

многократного волочения бывают со

скольжением, без скольжения, прямоточные,

петлевые. Для обеспечения возможности

волочения необходимо соблюдения

равенства секундных объемов, проходящих

через волоки

v1,

v1,

где

– скорость металла в соответствующей

волоке,

– скорость металла в соответствующей

волоке,

– диаметр

отверстия соответствующей волоки.

– диаметр

отверстия соответствующей волоки.

Так как диаметр отверстий волок определяется допустимо возможными вытяжками и уменьшается по мере приближения волок к концу волочения, то необходимо увеличивать скорость волочения, а при несоответствии скоростей могут образовываться порывы, петли или проскальзование проволоки относительно барабанов. В связи с этим машины многократного волочения разделяют на 2 группы: со скольжением проволоки и без скольжения.

В машинах со скольжением ( и ) некоторое несоответствие в скоростях вращения на барабанах компенсируется проскальзыванием проволоки, намотанной в 12 витка на барабан.

Эти машины могут быть с одинаковыми диаметрами барабанов, но с разными числами оборотов, или с разными диаметрами, но с одинаковыми числами оборотов, прямоточного () или петлевого () типов.

1 – фигурка; 2 – барабан; 3 – волока; 4 – привод.

Рис. 9 – Стан многократного волочения со скольжением прямоточный

Рис. 10 – Стан многократного волочения со скольженим петлевой.

Недостатки станов со скольжением: износ барабанов, волок, обрывы.

Достоинства: простые по конструкции.

При многократном волочении без скольжения протягиваемая проволока наматывается на текущий барабан так же, как и при однократном волочении. Однако в этом случае промежуточные барабаны играют двоякую роль: волочильного барабана и приспособления, с которого проволока свободно снимается и направляется к волоке следующего барабана ().

1 – фигурка; 2 – ролик; 3 – блок; 4 – волока.

Рис. 11 – Машины непрерывно - роликового типа без скольжения

Обоснование выбранного технологического процесса

Для волочения применим волочильный стан непрерывно-петлевого типа(рис. 11).

Регулировка скорости между блоками волочильной линии непрерывно петлевого типа обеспечивается танцующим рычагом с роликом (датчиком) скорости. При этой системе регулирования скорость каждого барабана управляется через танцующий рычаг с роликом, расположенном на предыдущем блоке. Этот качающийся рычаг с роликом закрепляется на валу, установленном на подшипники. Движением танцующего рычага с роликом управляет неконтактное устройство, которое автоматически удерживает рычаг в центральном (равновесном) положении, не зависящем от маршрута волочения или режима работы линии. Обрывы проволоки на линии, если они происходят, определяются с помощью электронных датчиков, которые в случае обрыва проволоки на любом участке линии волочения подают сигнал на прекращение работы двигателей. В случае обрыва проволоки происходит аварийная остановка всей линии волочения проволоки и включается световая сигнализация на пультах и основном электрическом шкафе.

Каждый

блок снабжается ориентируемой (по

вертикали, горизонтали и оси волочения)

мыльницей с неподвижным или вращающимся

волокодержателем и емкостью для сухой

технологической смазки. Волока охлаждается

водой (прямое охлаждение) и устанавливается

так, что ее легко заменить. Сборные

волоки (называемые в иностранной

литературе волоками давления), широко

применяемые на наших заводах для создания

режима гидродинамического трения в

очаге деформации, в странах-производителях

волочильных машин широкого применения

не нашли. Применяются обычные твердосплавные

волоки, запрессованные в обоймы. Мыльницы

с волокодержателями таких волок не

позволяют использовать сборные волоки

из-за различия в их наружных размерах.

Поэтому применение сборных волок требует

использования специальных мыльниц с

волокодержателями, внутренняя полость

которых вмещает сборные волоки. Анализ

модели обеспечивают эффективное

охлаждение всего корпуса сборной волоки.

Напор охлаждающей воды регулируется

ручным вентилем, установленным на

передней панели блока. На выходе каждого

волокодержателя расположены ролики на

подвижном рычаге, которые подавляют

чрезмерную вибрацию проволоки при ее

движении между блоками.

Каждый

блок снабжается ориентируемой (по

вертикали, горизонтали и оси волочения)

мыльницей с неподвижным или вращающимся

волокодержателем и емкостью для сухой

технологической смазки. Волока охлаждается

водой (прямое охлаждение) и устанавливается

так, что ее легко заменить. Сборные

волоки (называемые в иностранной

литературе волоками давления), широко

применяемые на наших заводах для создания

режима гидродинамического трения в

очаге деформации, в странах-производителях

волочильных машин широкого применения

не нашли. Применяются обычные твердосплавные

волоки, запрессованные в обоймы. Мыльницы

с волокодержателями таких волок не

позволяют использовать сборные волоки

из-за различия в их наружных размерах.

Поэтому применение сборных волок требует

использования специальных мыльниц с

волокодержателями, внутренняя полость

которых вмещает сборные волоки. Анализ

модели обеспечивают эффективное

охлаждение всего корпуса сборной волоки.

Напор охлаждающей воды регулируется

ручным вентилем, установленным на

передней панели блока. На выходе каждого

волокодержателя расположены ролики на

подвижном рычаге, которые подавляют

чрезмерную вибрацию проволоки при ее

движении между блоками.

Рис. 11 - Волочильный стан непрерывно-петлевого типа

Для

обеспечения эффективного удаления пыли

из внутренней части многократной линии

трубопроводы отсоса пыли установлены,

по отношению к всасывающим отверстиям,

непосредственно ниже рабочей области

линии, т. е. по вертикали ниже волокодержателя

и барабана. Остановка линии как в

экстренном случае, так и в нормальных

условиях остановки обеспечивается

управляемым торможением регенеративного

типа. Линейное ускорение и замедление

регулируется и оптимизируется в

соответствии с условиями эксплуатации

линии. Конструкция блоков облегчает

работу по их обслуживанию. Так, двигатели

внешние к структуре и барабаны могут

быть удалены (отсоединением устройства

зажима конуса) без удаления защитных

кожухов и т.д. Каждый блок имеет ножную

педаль управления для движения барабанов

толчками.

Для

обеспечения эффективного удаления пыли

из внутренней части многократной линии

трубопроводы отсоса пыли установлены,

по отношению к всасывающим отверстиям,

непосредственно ниже рабочей области

линии, т. е. по вертикали ниже волокодержателя

и барабана. Остановка линии как в

экстренном случае, так и в нормальных

условиях остановки обеспечивается

управляемым торможением регенеративного

типа. Линейное ускорение и замедление

регулируется и оптимизируется в

соответствии с условиями эксплуатации

линии. Конструкция блоков облегчает

работу по их обслуживанию. Так, двигатели

внешние к структуре и барабаны могут

быть удалены (отсоединением устройства

зажима конуса) без удаления защитных

кожухов и т.д. Каждый блок имеет ножную

педаль управления для движения барабанов

толчками.

Определение режимов волочения

Современные машины волочения для производства проволоки оснащены информационно-контрольным блоком на базе ПК. В процессе работы на дисплей непрерывно выводится информация о технологическом маршруте, скорости обработки, нагрузках на двигатели, расходуемой мощности, объемах производства проволоки в метрах или весовых единицах за любой отрезок времени, а также неисправностях отдельных узлов и механизмов. С помощью ЭВМ накапливается и обрабатывается оперативная информация о работе машины и ходе технологического процесса, проводится анализ отказов оборудования, причин остановки и простоя, нормального хода процесса. Однако ПК способен не только производить сбор, обработку и выдачу информации пользователю. Наиболее эффективно он проявляет свои возможности при использовании в качестве управляющего органа машины, способного обеспечить ведение процесса производства проволоки в оптимальном режиме при учете всех факторов, влияющих на ход пластической обработки.

Рассмотрим,

что может использоваться в качестве

параметра оптимизации при многократном

волочении проволоки на машинах петлевого

типа. Характерной особенностью данных

машин является то, что процесс волочения

ведется с регулируемым противонатяжением,

которое создается за счет рассоглования

скоростей вращения соседних барабанов

и при прохождении проволоки через

регулирующий и направляющий ролики.

Про-тивонатяжение оказывает двойственное

влияние на процесс волочения проволоки.

С одной стороны, оно уменьшает контактные

напряжения в очаге деформации и вызывает

повышение износостойкости волок за

счет снижения сил трения. С другой

стороны — увеличивает усилие волочения,

что ведет к снижению коэффициента запаса

прочности и повышает вероятность обрыва

проволоки. В зависимости от конкретных

условий производства каждый из этих

критериев может рассматриваться в

качестве параметра оптимизации величины

противонатяжения. Однако за параметр

оптимизации целесообразно выбрать

максимальную производительность при

наименьших материальных затратах, при

этом противонатяжение и износостойкость

волок будут, как и ряд других параметров,

определять материальные затраты.

Сформулируем условие оптимизации

процесса волочения

Рассмотрим,

что может использоваться в качестве

параметра оптимизации при многократном

волочении проволоки на машинах петлевого

типа. Характерной особенностью данных

машин является то, что процесс волочения

ведется с регулируемым противонатяжением,

которое создается за счет рассоглования

скоростей вращения соседних барабанов

и при прохождении проволоки через

регулирующий и направляющий ролики.

Про-тивонатяжение оказывает двойственное

влияние на процесс волочения проволоки.

С одной стороны, оно уменьшает контактные

напряжения в очаге деформации и вызывает

повышение износостойкости волок за

счет снижения сил трения. С другой

стороны — увеличивает усилие волочения,

что ведет к снижению коэффициента запаса

прочности и повышает вероятность обрыва

проволоки. В зависимости от конкретных

условий производства каждый из этих

критериев может рассматриваться в

качестве параметра оптимизации величины

противонатяжения. Однако за параметр

оптимизации целесообразно выбрать

максимальную производительность при

наименьших материальных затратах, при

этом противонатяжение и износостойкость

волок будут, как и ряд других параметров,

определять материальные затраты.

Сформулируем условие оптимизации

процесса волочения

т. е. объем производства за любой отрезок времени должен быть максимальным при условии, что материальные затраты за этот же отрезок времени в сумме составляют то минимальное значение, которое возможно при данных условиях производства. При этом под Wi, понимаются энергозатраты, а под Mi — расход металла и вспомогательных материалов.

Основную статью энергозатрат составляет расход энергии, которую потребляют электродвигатели привода барабанов машины, вращение

которых

обеспечивает создание необходимого

усилия волочения в каждом проходе.

Мощность привода всей машины, требуемая

для волочения, определяется как

которых

обеспечивает создание необходимого

усилия волочения в каждом проходе.

Мощность привода всей машины, требуемая

для волочения, определяется как

где WbΣ – мощность привода волочильной машины, кВт;

m – число двигателей привода барабанов;

Qi+1 – противонатяжение проволоки в (i + 1)-волоке;

ηi – кпд привода i-го барабана;

υi – окружная скорость i-го барабана, м/с;

Wix.x. – мощность холостого хода двигателя привода i-го барабана;

Pi – усилие волочения проволоки в i-й волоке, Н

Таким образом, для минимизации Wbi, необходимо вести волочение как можно с меньшей кратностью при минимальном усилии в каждом проходе и с максимально возможным противонатяжением. Скорость волочения не может быть варьируемым параметром, так как при прочих равных условиях определяет производительность. Поэтому для выполнения условия (4.20) скорость волочения должна быть максимальной для данных условий; кпд привода и мощность холостого хода будем считать для данных условий величинами постоянными; основными переменными параметрами процесса волочения в выражении (4.21) будут число переходов N, усилие волочения Рi и величина противонатяжения Qi. Число переходов N является функцией вытяжки за проход, т. е. N = N(i), а вытяжка за проход зависит от напряжения волочения, которое должно быть меньше сопротивления растяжению деформируемого металла после выхода его из волоки. Второй переменной для N является степень предварительного упрочнения металла; таким образом, можно записать

N

= N (λi,

σbi,

σsi)

N

= N (λi,

σbi,

σsi)

В реальных условиях для стальной низкоуглеродистой проволоки величина λi не должна превышать 2,5 за проход. Для установления зависимости параметров Pi и Qi от входных параметров рассмотрим действие основных сил на проволоку во время волочения.

Определение технологических параметров процессов волочения (скорость волочения, единичные и суммарные вытяжки, переходы волочения и т.д.) производятся: расчетным путем; по номограммам, по таблицам.

Скорость волочения υ - скорость движения металла при выходе его из волоки (при многократном волочении - скорость на выходном барабане). Выбор скорости волочения зависит от размеров и свойств протягиваемой проволоки и условий волочения.

Фактическая скорость волочения на любом промежуточном барабане υБn при заданной скорости волочения на конечном барабане υБк может быть найдена из соотношения

где υБn – фактическая скорость волочения на любом промежуточном барабане, м/с

υБк - скорость волочения на конечном барабане, м/с

μn – коэффициент вытяжки

n – кратность волочения между конечным барабаном и промежуточным

Скорость намотки проволоки на конечный барабан νБк определяется по формуле

где

DБк

– диаметр конечного барабана, м

где

DБк

– диаметр конечного барабана, м

nБк – конечная кратность волочения