- •Предисловие

- •Транспорт леса

- •Общая характеристика и основные понятия о транспорте леса

- •Общие положения

- •Основные понятия

- •Сухопутный транспорт леса

- •Особенности сухопутного транспорта леса и его элементы

- •Транспортные показатели лесовозных дорог

- •Подвижной состав

- •Лесовозные дороги

- •Технико-эксплуатационные показатели сухопутного транспорта леса

- •Технологические показатели сухопутного транспорта леса

- •Показатели эффективности работы сухопутного транспорта леса

- •Организация работы лесовозного транспорта

- •Водный транспорт леса

- •Особенности водного транспорта леса

- •Виды и способы перевозки лесоматериалов по водным путям

- •Технологические схемы водной транспортировки лесоматериалов

- •Лесосплавные пути и их характеристика

- •Наплавные сооружения

- •Лесосплавные рейды

- •Организация лесосплава

Лесосплавные рейды

Лесосплавным рейдом называют лесосплавное предприятие или производственный участок, на котором выполняется комплекс работ для изменения вида дальнейшего водного транспортирования лесоматериалов или после выгрузки их на берег. Лесосплавные рейды могут включать в себя: акваторию, оборудованную лесонаправляющими и лесозадерживающими сооружениями; комплекс специального плавучего оборудования, обеспечивающего выполнение основных производственных функций рейда; лесосплавной флот; поселки и вспомогательные предприятия, в т.ч. ремонтно-механические мастерские, энергетическое хозяйство, узел связи и т.д.; деревообрабатывающие цеха; затоны для зимнего отстоя плавсредств.

Рейды разделяют на следующие типы: сортировочно-сплоточно-формировочные; формировочные; переформировочные; рейды приплава; рейды погрузки в суда; лесные порты.

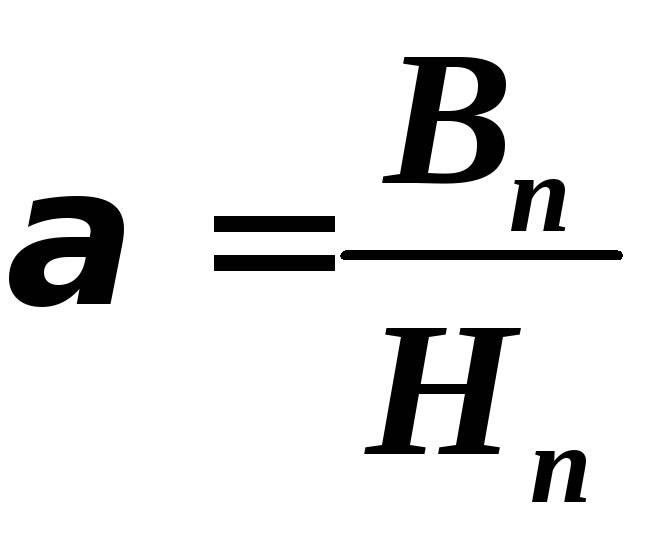

Сортировочно-сплоточно-формировочные рейды устраивают в пунктах перехода от молевого к плотовому лесосплаву. На этих рейдах осуществляют сортировку, сплотку и формировку плотов для дальнейшей транспортировки с буксировкой.

Формировочные рейды располагают в пунктах перехода от лесосплава в сплоточных единицах к плотовому лесосплаву или в пунктах непосредственного формирования плотов из сплоточных единиц береговой сплотки.

Переформировочные рейды устраивают на путях плотового лесосплава в тех местах, где из-за изменения габаритов лесосплавного хода требуется изменение габаритов плотов. На этих рейдах плоты переформировывают в плоты новых габаритов, производя при необходимости замену или добавление элементов в такелажной оснастке плотов. На регулируемых водных путях плоты переформировывают в отдельные секции для пропуска через шлюзовые камеры. С этой целью возле плотин создают пришлюзовые рейды.

Рейды приплава располагают в акваториях пунктов прибытия лесоматериалов потребителю или перевалки на другие виды транспорта. На этих рейдах происходит задержание лесоматериалов и доставка к местам выгрузки. Технологический процесс этих рейдов должен быть увязан с технологическим процессом лесоскладских работ лесоперерабатывающего или лесоперевалочного предприятия.

Рейды, или участки погрузки в суда устраивают в тех местах, где лесоматериалы, поступающие молевым лесосплавом или в сплоточных единицах, сортируют и грузят в суда. Грузить в суда лесоматериалы могут и на сортировочно-сплоточно-формировочном рейде.

На крупных реках, водохранилищах и устьях рек, впадающих в море, создают специализированные предприятия в условиях смешанного транспорта (железнодорожного и водного-речного и морского), называемые лесными портами. В лесных портах обрабатывают лесоматериалы, прибывающие в вагонах по железной дороге и речных плотов с тем, чтобы произвести их сортировку и погрузку в суда или сформировать плоты морской сплотки.

Сортировочно-сплоточно-формировочные рейды устраивают в пунктах перехода от молевого к плотовому лесосплаву. Эти рейды, имеющие широкое распространение, имеют и самую сложную технологию работ (рис. 15).

Технологический процесс работы рейда начинают с разборки пыжа в главном водохранилище. Пыж, сформированный в запани, разбирают вручную или с использованием машин и механизмов, для чего используют лебедки, тракторы, катера и специальные агрегаты. Агрегаты (Т-117, Т-135) устроены на базе судов с усиленным корпусом и специфическими обводами. Для безопасной и достаточно эффективной работы могут использовать специальное навесное пыжеразборочное оборудование с челюстным забором бревен, устанавливаемое в передней части судна (ЛС-15, ЛС-17).

Для облегчения структуры пыжа ниже генеральной запани устанавливается вспомогательная. Освобожденные от пыжа лесоматериалы при помощи ускорителей гидравлического или механического принципа действия перемещаются к главным воротам сортировочного устройства. Здесь они вручную или с помощью механизмов разворота устанавливаются относительно направления течения потока в определенном порядке, называемом щетью. Щеть бревен может быть продольная, поперечная, косая и беспорядочная. Наиболее часто применяют поперечную щеть, удобную для сортировки бревен.

Для пропуска леса через ворота запани с одновременной отсортировкой коротья и длинномера и установкой основного потока бревен в поперечную щеть применяют машину ЦЛР-12. Машина устанавливается на понтонах, имеет барабанные ускорители и рольганги для подачи и сортировки лесоматериалов. Кроме барабанных ускорителей (УБ), рабочими органами которых являются барабаны с шипами или канатными струнами, используются канатные ускорители (2ТУМ), цепные (ЛС-26) и гидравлические (потокообразова-тели) (ЛР-39). Канатные и цепные ускорители перемещают бревна, контактируя с их верхней (относительно воды) поверхностью, а гидравлические ускорители увеличивают скорость течения за счет создания с помощью винта дополнительного потока воды. Ускорители воды применяют, если скорость течения воды менее 0,3 м/с.

При скорости течения воды более 0,8 м/с возникают трудности с нормальным протеканием процессов обработки бревен, (бревна двигаются слишком быстро). В этом случае в главном коридоре устанавливают гасители скоростей течения потока. На пути потока устанавливают пластинчатые гасители или прутяные барьеры. Их установка позволяет снизить скорость течения в зоне сортировки бревен до 0,5…0,6 м/с.

Тип сортировочного устройства определяется гидрометрической характеристикой акватории, объемом поступающих лесоматериалов, требуемой дробностью сортировки и технологическими особенностями работы рейда.

Сортировочные устройства веерного типа имеют радиально расположенные сортировочные дворики. Их применяют при объеме сортировки до 1000 м3в смену не более чем на 5 групп. Используют в озерных условиях для набивки кошелей.

Дробность сортировки повышается до 6…8 и более групп при суточном объеме сортировки более 1000 м3на сортировочных устройствах коридорного типа. В устьях сплавных рек, если позволяет их ширина, устанавливают двухсторонние сортировочные устройства, а в случае стеснения акватории по ширине – односторонние.

Повысить дробность сортировки можно в комбинированных сортировочных устройствах с коридорным и веерным расположением сортировочных двориков.

Производительность сортировочного

устройства зависит от сменной пропускной

способности главного сортировочного

коридора

![]() ,

определяемой по формуле

,

определяемой по формуле

, (113)

, (113)

где ![]() –

продолжительность смены;

–

продолжительность смены;

![]() –

поверхностная скорость течения воды в

коридоре;

–

поверхностная скорость течения воды в

коридоре;

![]() –

коэффициент заполнения коридора, равный

–

коэффициент заполнения коридора, равный![]() ;

;

![]() –

объем среднего по размеру бревна;

–

объем среднего по размеру бревна;

![]() –

диаметр среднего по толщине бревна.

–

диаметр среднего по толщине бревна.

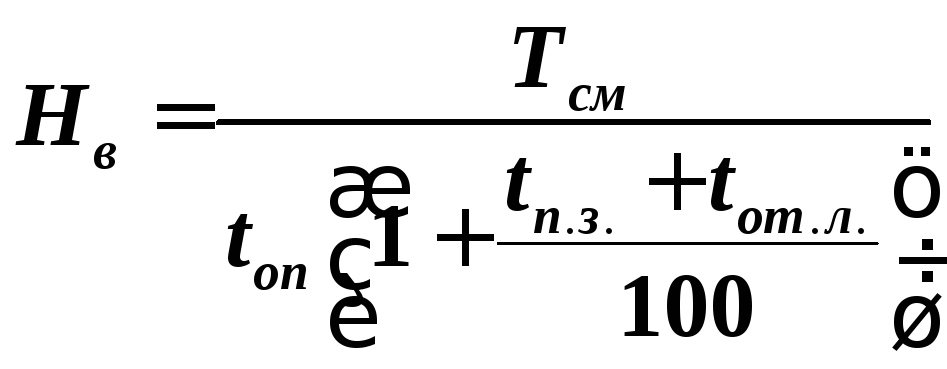

При расчете производительности на сортировку древесины на рейде можно использовать формулу с регламентированными затратами времени

, (114)

, (114)

где ![]() –

норматив времени на подготовительно-заключительные

работы, которые принимаются в пределах

15…20 мин в смену – при ручной подаче

древесины, 30…35 мин. – при

механизированной;

–

норматив времени на подготовительно-заключительные

работы, которые принимаются в пределах

15…20 мин в смену – при ручной подаче

древесины, 30…35 мин. – при

механизированной;

![]() –

регламентированные перерывы на отдых

и личные надобности, которые составляют

45…50 мин в смену – при ручных

работах и 30…35 мин – при применении

механизмов;

–

регламентированные перерывы на отдых

и личные надобности, которые составляют

45…50 мин в смену – при ручных

работах и 30…35 мин – при применении

механизмов;

![]() –

время цикла сортировки (мин/м3), в

которое входят затраты времени на подачу

древесины к запанным воротам, на пропуск

древесины через запанные ворота, на

продвигание по главному коридору и на

сортировку древесины.

–

время цикла сортировки (мин/м3), в

которое входят затраты времени на подачу

древесины к запанным воротам, на пропуск

древесины через запанные ворота, на

продвигание по главному коридору и на

сортировку древесины.

Например, при сортировке на установке с 20 сортировочными двориками комплексной бригадой из 30 человек может быть выполнен объем работ 3500 м3в смену (более 100 м3на одного рабочего).

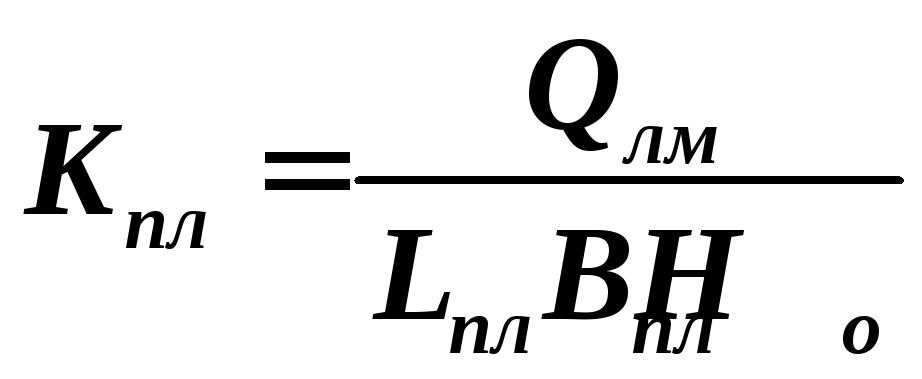

Отсортированные в сортировочных двориках лесоматериалы поступают в сплоточные устройства, где из них путем обвязки (увязки) определенного количества бревен образуют сплоточные единицы. Как указывалось ранее, основными сплоточными единицами являются пучки, хотя также могут готовить плоские и сигарообразные сплоточные единицы. Пучок представляет собой сплоточную объемом 5…100 м3единицу в виде эллиптического цилиндра, составленную из бревен или хлыстов. Более крупные сплоточные единицы с оснасткой повышенной прочности применяют на водохранилищах, больших озерах и морях. Пучки обвязывают отожженной проволокой или специальными обвязочными комплектами. Для придания правильной формы и прочности бревна и хлысты укладывают в пучок комлями в разные стороны, а концы их выравнивают. Прочность пучка существенно зависит от соотношения осей его поперечного сечения, представляющего собой эллипс

, (115)

, (115)

где ![]() –

коэффициент формы, который принимают:

для озерных условий плавания

–

коэффициент формы, который принимают:

для озерных условий плавания![]() ;

для каналов и шлюзованных рек

;

для каналов и шлюзованных рек![]() ;

для речных условий

;

для речных условий![]() .

.

Транспортной характеристикой пучка

является его осадка в воде

![]() ,

определяемая по формуле

,

определяемая по формуле

![]() , (116)

, (116)

где ![]() –

лимитируемая глубина;

–

лимитируемая глубина;

![]() –

запас глубины, который устанавливается

при плотовом сплаве

–

запас глубины, который устанавливается

при плотовом сплаве![]() м,

а при молевом

м,

а при молевом![]() м.

м.

Высота пучка

![]() связана с его осадкой в воде

связана с его осадкой в воде![]() следующей зависимостью

следующей зависимостью

, (117)

, (117)

где ![]() ,

,![]() –

плотности соответственно воды и пучка;

–

плотности соответственно воды и пучка;

![]() –

коэффициент, учитывающий непропорциональность

осадки пучков из-за разной их плотности.

–

коэффициент, учитывающий непропорциональность

осадки пучков из-за разной их плотности.

Поскольку все расчеты лесоматериалов

производят по объему в м3, то важным

параметром пучка является его объем![]()

![]() , (118)

, (118)

где ![]() –

коэффициент полнодревесности, который

при сплотке крупных лесоматериалов

составляет

–

коэффициент полнодревесности, который

при сплотке крупных лесоматериалов

составляет![]() ,

мелких –

,

мелких –![]() .

.

Для определения длины обвязки

![]() необходимо определить периметр пучка

необходимо определить периметр пучка![]()

![]() , (119)

, (119)

С учетом запаса длины обвязки (на узел)

выражаемого через коэффициент

![]() ,

равный

,

равный![]() –

для проволоки и

–

для проволоки и![]() –

для обвязочных: комплектов, получим

выражение для определения длины обвязки

–

для обвязочных: комплектов, получим

выражение для определения длины обвязки

![]() , (120)

, (120)

Сплотку пучков на рейдах ведут с помощью различных сплоточных машин, различающихся по устройству и способу формирования пучка.

Сплоточные машины ВКФ-8, ВКФ-16, ЦЛ-2, ЦЛ-2М и другие осуществляют формирование пучка путем сжатия стойками, при этом сжимающие стойки перемещаются при помощи лебедки и канатно-блочной системы или с помощью цепного транспортера. В сплоточной машине «Нева» сжатие производится с помощью каната. Имеются сплоточные машины, в которых для формирования пучков используется грейферное устройство.

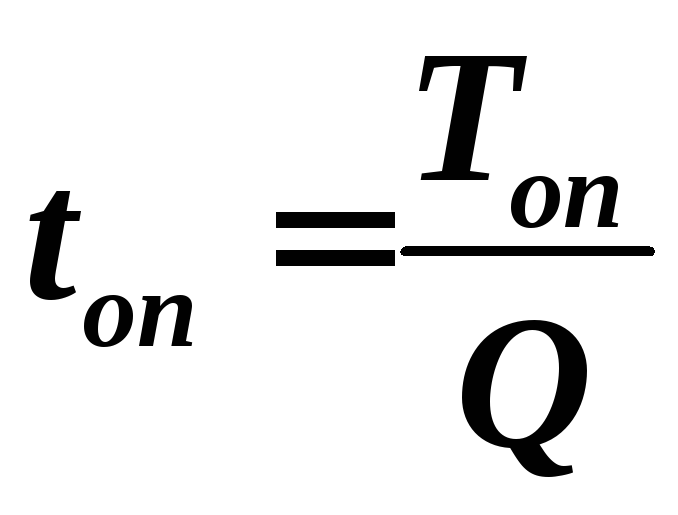

Сменную производительность сплоточной машины можно найти по формуле, аналогичной (114), но с учетом объема пучка

, (121)

, (121)

Объем пучка

![]() может быть определен по формуле (118) или

по упрощенной формуле

может быть определен по формуле (118) или

по упрощенной формуле

![]() , (122)

, (122)

где ![]() –

длина пучка, а остальные обозначения

параметров соответствуют формуле (118).

–

длина пучка, а остальные обозначения

параметров соответствуют формуле (118).

В зависимости от типа машины величина

![]() составляет 45…60 мин в смену, а величина

составляет 45…60 мин в смену, а величина![]() –

20…25 мин в смену.

–

20…25 мин в смену.

Цикловое время машинной сортировки

![]() складывается из затрат времени на подачу

древесины в коридор машины с выравниванием

щети, на сжатие щети в пучок, на обвязку

и выталкивание пучка и на время холостого

хода.

складывается из затрат времени на подачу

древесины в коридор машины с выравниванием

щети, на сжатие щети в пучок, на обвязку

и выталкивание пучка и на время холостого

хода.

Например, производительность сплоточной

машины ЦЛ-2 при объеме пучка

![]() м3составляет в смену 1775 м3. При

обслуживании машины бригадой из 8 чел.

выработка на одного человека составляет

222 м3.

м3составляет в смену 1775 м3. При

обслуживании машины бригадой из 8 чел.

выработка на одного человека составляет

222 м3.

По выходе из сплоточных машин сплоточные единицы (пучки) сортируются и из них собираются отдельные части плота с последующим формированием из этих частей целого плота.

Плот может собираться сразу из сплоточных единиц, если они прибывают на рейд вольницей без сортировки. Их сортировку перед формированием плота производят на сортировочно-формировочных устройствах.

Все остальные применяемые технологические схемы формирования плотов основаны на предварительной сборке отдельных частей плота.

Ниже сплоточных машин могут формироваться секции плотов, которые буксируются катерами рейда на причалы, где из них составляются плоты (см. рис. 15, поз. 8).

Меньше места по ширине акватории могут занимать сортировочно-формировочные устройства, если из сплоточных единиц собирать не секции, а линейки. Линейки затем также подают на причал, где формируется плот. Длина линеек составляет от 0,25 до полной длины будущего плота.

При ограниченных размерах акватории в случае необходимости формирования секционных плотов применяют технологическую схему, в которой предусматривается сначала формирование линеек, из них – секций, а из секций на причале уже плотов. Секции имеют следующие размеры: длина - от 50 до 100 м, ширина – от 9 до 27 м.

Формирование плотов осуществляется под опорными плитами или бонами, установленными ниже сортировочно-формировочных устройств, закрепленных за донные и береговые опоры. Акватории, отводимые для формирования плотов, должны иметь достаточную ширину и минимальную скорость течения.

Конструкция плота во многом определяется особенностями лесотранспортного бассейна (Северо-Западный, Северо-Двинский, Волжско-Камский, Ангаро-Енисейский и т. д.) и сложившимися традициями формирования плотов в этих бассейнах.

Плоты разделяются по виду транспортируемых лесоматериалов на хлыстовые, сортиментные и комбинированные, а по условиям транспортировки – на речные, озерные и морские.

Речные плоты должны обладать хорошей управляемостью, иметь достаточную гибкость, а для обслуживания в пути обеспечиваться необходимыми плавсредствами. Эти требования обуславливаются наличием скоростей течения, извилистостью форватера и ограниченностью глубины лесосплавного хода.

Озерные условия характеризуются большими глубинами и суровым ветроволновым режимом, что должно учитываться при выборе конструкции плота и его такелажа.

Морские плоты транспортируются в еще более сложных ветро-волновых условиях, чем озерные и должны иметь еще более прочную конструкцию. Им придается сигарообразная форма. Средний объем сигары составляет 650…825 м3.

Характеристиками плотов являются: прочность, полнодревесность и волноустойчивость.

Под прочностью понимают сопротивляемость его креплений разрушению от действия внешних сил. С учетом воздействия этих сил подбирают размеры элементов такелажа и, в частности, по условию на разрыв канатов

![]() , (123)

, (123)

где ![]() ,

,![]() –

разрывное усилие и максимально возможное

усилие при буксировке;

–

разрывное усилие и максимально возможное

усилие при буксировке;

![]() –

коэффициент запаса прочности, принимаемый

–

коэффициент запаса прочности, принимаемый![]() .

.

Полнодревесность оценивается коэффициентом

полнодревесности

![]() ,

определяемом как

,

определяемом как

, (124)

, (124)

где ![]() –

объем лесоматериалов, образующих плот;

–

объем лесоматериалов, образующих плот;

![]() ,

,![]() –

соответственно длина и ширина плота;

–

соответственно длина и ширина плота;

![]() –

осадка плота в воде.

–

осадка плота в воде.

При установленной для данного бассейна

и типа плота величине

![]() (для сортиментных плотов

(для сортиментных плотов![]() ,

а для хлыстовых

,

а для хлыстовых![]() )

можно определить плановый (тарифный)

объем леса в плоту

)

можно определить плановый (тарифный)

объем леса в плоту

![]() , (125)

, (125)

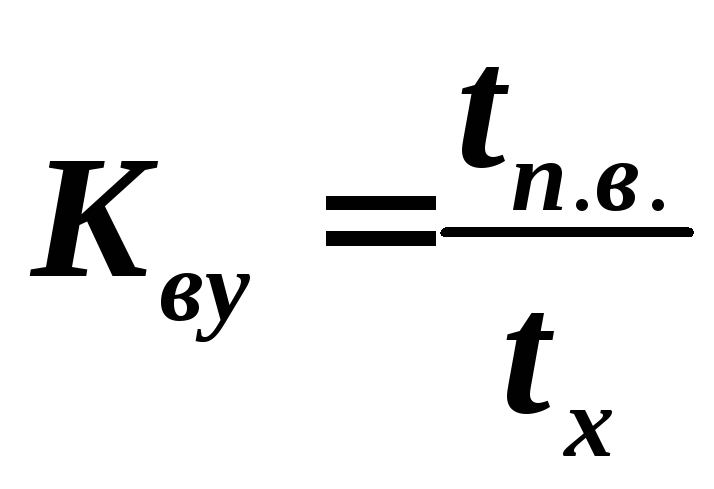

Волноустойчивость плотов – способность его конструкции противостоять всплыванию сплоточных единиц и круглых лесоматериалов без разрушения крепления плота при воздействии на него волновых нагрузок. Волновые нагрузки регламентируют допустимыми величинами скорости и силы ветра. Для большинства бассейнов нашей страны по озерам и водохранилищам буксировка плотов разрешается при скорости ветра 8…13,8 м/с (5…6 баллов) и высоте волн 1,5…3 м. Критерий волноустойчивости плота определяют по формуле

, (126)

, (126)

где ![]() –

продолжительность действия волн на

плот до начала его разрушения;

–

продолжительность действия волн на

плот до начала его разрушения;

![]() –

ходовое время буксировки судна с плотом.

–

ходовое время буксировки судна с плотом.

Для безаварийной буксировки плотов

![]() .

.

Основной формировочной единицей плота является секция, и от ее габарита зависят размеры будущего плота. Такелаж является важным элементом конструкции плота, обеспечивая ему необходимую прочность. На такелаж плотов разработаны специальные ОСТы, предусматривающие его унификацию и механизированное изготовление. В такелаж входят следующие основные элементы: лежень, сжим, клиновый захват, коуши. Лежень – это формировочный канат, прокладываемый вдоль плота по рядам пучков и служащий для соединения плота с вожжевыми и буксирными канатами. С помощью сжимов и клиновых захватов соединяются между собой канаты формировочного такелажа. Коуши помогают формировать на концах канатов петли.

Пучки соединяются (счаливаются) между собой поперечными канатами, пропущенными поверху, а также осуществляющими счал в обхват или «восьмеркой» (с переменным охватом пучков сверху и снизу).

Формирование плота из секций производится с помощью оплотника – ряда бревен, соединенных между собой оплотными цепями. Устанавливают продольные и поперечные оплотники, которые также соединяются между собой цепями.

При формировочных работах используют различные средства механизации. Канатные и гидравлические ускорители, лебедки, краны используют для утяжки продольных и поперечных креплений на секциях и плотах и раскладки лежневого такелажа. При сортировке пучков используется как течение речного потока, так и потокообразователи. Для перемещения сплоточных единиц вдоль граней опорных плиток используют сортировочные секции Зайцева. Электрифицированную поточную линию с двумя электролебедками применяют на причалах при формировании плотов для шлюзов. На формировочных работах используют самоходные суда-такелажницы ЛФ-38, оборудованные лебедками и стреловыми кранами.

Формирование плота является завершающей фазой сортировочно-формировочного рейда. В большинстве технологических схем предусматривается формирование плотов на рейдах с разбивкой на две самостоятельные операции, которые выполняют различные бригады рабочих: формирование лент и секций и, собственно, формирование плотов. Отдельно разрабатываются нормы на эти операции. Нормы выработки существенно зависят от дробности сортировки (от 5 до 10 градаций) пучков и расстояния перемещения пучков и секций (от 200 до 500 м).

Объективной характеристикой

производительности труда при формировании

плотов является норма выработки на

одного рабочего в смену

![]() ,

которую можно определить по формуле

,

которую можно определить по формуле

, (127)

, (127)

где ![]() –

продолжительность смены;

–

продолжительность смены;

![]() –

норма времени оперативной работы;

–

норма времени оперативной работы;

![]() ,

,![]() –

процент оперативного времени, составляющий

затраты времени соответственно на

проведение подготовительно-заключительных

работ и обслуживание рабочего места,

на отдых и личные надобности.

–

процент оперативного времени, составляющий

затраты времени соответственно на

проведение подготовительно-заключительных

работ и обслуживание рабочего места,

на отдых и личные надобности.

Норма времени оперативной работы

применительно к одному рабочему,

измеряемая мин/м3, определится,

исходя из суммарной продолжительности

оперативного времени![]() ,

как

,

как

, (128)

, (128)

где ![]() –

объем выполненных работ (объем ленты,

секции или плота).

–

объем выполненных работ (объем ленты,

секции или плота).

При формировании секции плота в состав

оперативного времени

![]() войдут затраты времени на подачу

оплотника, установку его и соединение;

подвязку и установку пучков; подвозку,

выгрузку и подноску на пучки такелажа;

устройство и содержание перетяг; пропуск

секций на определенное расстояние.

войдут затраты времени на подачу

оплотника, установку его и соединение;

подвязку и установку пучков; подвозку,

выгрузку и подноску на пучки такелажа;

устройство и содержание перетяг; пропуск

секций на определенное расстояние.

Например, при указанном порядке выполнения операций и процентном соотношении времени обслуживания рабочего места и времени на отдых и личные надобности ко времени оперативной работы, равном 15 % норма оперативного времени на 1 м3составляет около 2 мин и соответственно норма выработки на одного рабочего – около 200 м3.

На формировочных рейдах, примыкающих непосредственно к береговым нижним складам, плоты формируют из сплоточных единиц, собираемых на берегу. Около 42 % всех береговых (приречных) складов расположены на берегу судоходных водных путей и поэтому возможно формирование плотов около этих складов.

Для таких условий лесосплава сплотку лесоматериалов целесообразнее осуществлять на берегу. Сплоточные пучки можно собирать уже в накопителях сортировочного конвейера или использовать сплоточные устройства типа ЛВ-126 (с челюстным формирователем). Сформированные в них пучки укладывают, затем в штабеля и сбрасывают в воду в навигационный период. Лесоматериалы могут сплачивать в пучки в стропах кранов при укладке посортиментно в штабеля. Лесоматериалы с помощью кранов (КБ-572 и др.) могут также подаваться в сплоточное устройство (ЛТ-105), установленное на берегу, откуда с помощью грузовой тележки пучки спускают в воду.

Сплотку хлыстов могут производить непосредственно на автопоездах, где пучки обвязывают катанкой или цепными комплектами. Сплоточно-транспортные агрегаты В-43Б или В-53 на колесном шасси забирают с лесовозного автомобиля готовые пучки хлыстов, перемещают по складу и подъемом шарнирной рамы агрегата укладывают в плот. Применяются и другие типы транспортно-сплоточных агрегатов: ЛТ84А – на базе трактора К-703; ЛС-9 – на базе трактора ТДТ-55 и др.

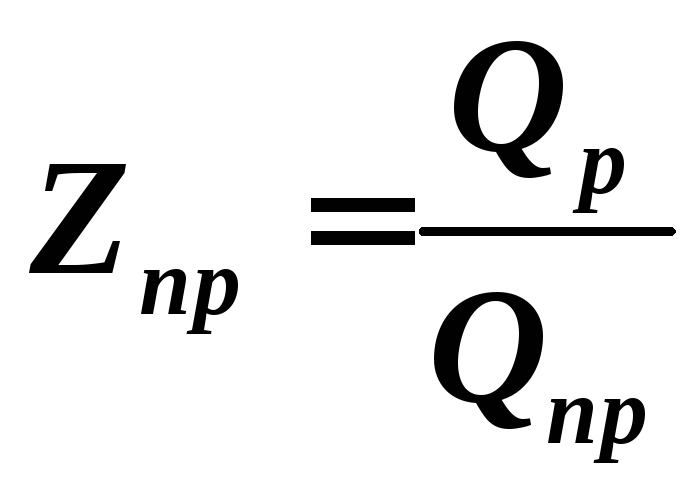

Производительность сплоточно-транспортных агрегатов можно рассчитать по формуле

, (129)

, (129)

где ![]() –

подготовительно-заключительное время,

которое составляет 35 мин;

–

подготовительно-заключительное время,

которое составляет 35 мин;

![]() –

время на отдых и личные надобности,

которое составляет 10 мин;

–

время на отдых и личные надобности,

которое составляет 10 мин;

![]() –

продолжительность цикла, которая

составляет

–

продолжительность цикла, которая

составляет![]() мин –

при сплотке в накопителях и

мин –

при сплотке в накопителях и![]() мин –

при сплотке на агрегате;

мин –

при сплотке на агрегате;

![]() –

объем пучка.

–

объем пучка.

На береговых складах комплексную механизацию и автоматизацию основных и вспомогательных лесозаготовительных и лесосплавных операций можно осуществить с помощью поточных линий. Поточная линия ЦЛР-160 включает две раскряжевочные установки ПЛХ-3С или ЛО-15С; выносной и сортировочный лесотранспортеры ЛТ-44; два буферных магазина ЛТ-80; устройство адресации и посортиментного учета; 13 полноповоротных электромеханических сбрасывателей ЛР-142; 10 накопительно-формировочных и торцевырав-кивающих устройств ЛР-146.

Рейды или участки погрузки лесоматериалов в суда организуются специально в пунктах изменения видов лесосплава, а также, как указывалось ранее, погрузку в суда могут вести с береговых нижних складов и на сплоточно-сортировочно-формировочных рейдах.

При погрузке с воды из однорядной щети лесоматериалы подают непосредственно из сортировочных двориков или после роспуска пучков, используя один или два плавучих крана грузоподъемностью 10…15 т. Захват бревен производится гидравлическими или канатными грейферами. Сменная производительность при погрузке кранами составляет от 1000 до 1900 м3.

При установке на кран устройства ЛР-63-1 производят погрузку из пучковой или многорядной щети. Пучок попадает в устройство, где с него снимают обвязку и бревна ложатся на поддерживающие цепи, что исключает утоп бревен. Пачку бревен переносят на судно с помощью грейфера, а оставшиеся бревна уплотняют подъемом лебедкой поддерживающих цепей.

При погрузке лесоматериалов на суда со складов используют краны, в том числе башенные (БКСМ-14ПМ-2, КБ-572) и портальные (КПП-5-30-10, КПП-10-30-10,5 и др.), грузоподъемностью до 15 т.

На рейдах приплава, лесоматериалы, доставленные в плотах, судах или молем, перегружают на другие виды транспорта. Лесоматериалам, поступивших молем на рейд приплава, обеспечивается приемка их в лесохранилище, сортировка и подача под выгрузку. Плоты, поступающие на рейд приплава, принимаются на стоянку, где происходит их расформирование, подача секций или лент к молехранилищу, роспуск плоточных единиц и подача лесоматериалов к месту выгрузки. Лесостоянки для плотов оборудуют причальными бонами и закрепленными многорядными плитками. Размещают лесостоянки на глубокоходных участках акватории со скоростями течения, не превышающими 0,3 м/с, защищенными от воздействия ветра и волн. Иногда выгрузку лесоматериалов из плотов производят пучками без размолевки, используя краны и мощные лебедки.

При разгрузке на рейдах приплава

лесоматериалов из судов оборудуются

стоянки, к которым швартуются лесовозы.

Потребное количество причалов

![]() ,

исходя из общего объема лесоматериалов,

поступающего на рейд в период его

функционирования

,

исходя из общего объема лесоматериалов,

поступающего на рейд в период его

функционирования![]() и пропускной способности одного причала

и пропускной способности одного причала![]() ,

определяют по формуле

,

определяют по формуле

, (130)

, (130)

Пропускная способность одного причала

![]() за навигацию может быть определена по

формуле

за навигацию может быть определена по

формуле

, (131)

, (131)

где ![]() –

продолжительность работы рейда;

–

продолжительность работы рейда;

![]() –

паспортная грузоподъемность лесовоза;

–

паспортная грузоподъемность лесовоза;

![]() –

время разгрузки одного судна;

–

время разгрузки одного судна;

![]() коэффициент неравномерности поступления

судов, равный

коэффициент неравномерности поступления

судов, равный![]() .

.

На лесоперевалочных предприятиях выгружаемые с воды лесоматериалы могут поступать на частичную обработку и дальнейшую перевалку на другие виды транспорта. Эти предприятия размещают в среднем и нижнем течении магистральных рек в пунктах примыкания железнодорожных: и автомобильных путей, находящихся возле промышленных узлов. Лесоматериалы могут штабелироваться на берегу, ожидая погрузки, а могут сразу грузиться с воды в вагоны или в цеха обработки. В зависимости от принятой схемы разгрузочно-погрузочных работ используются различные погрузочные средства – от лебедок при малом грузообороте (80…100 тыс. м3) до башенных, портальных и других стреловых кранов.