- •Курсовой проект

- •Введение

- •3. Система покрытий и выбор лакокрасочных материалов

- •5. Технологический процесс формирования покрытий

- •Эмаль нц.Б1.Н.М.6 ( фасад)

- •Эмаль нц.Б2.Н.М.6 (Внутренние поверхности)

- •Эмаль нц.Б1.Н.М.6 (Кромка)

- •6. Характеристика выбранного оборудования

- •7. Схема поточной линии для образования покрытий фасадных и лицевых поверхностей

- •Расчет производительности распылительных кабин

- •9. Расчет годовой программы

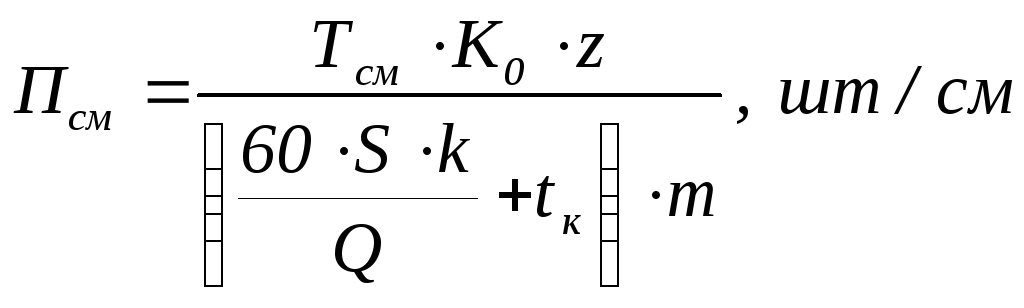

Расчет производительности распылительных кабин

![]() , (6)

, (6)

где S – площадь отделываемой детали, м2;

k – коэффициент, учитывающий форму детали;

Q – условная производительность лакораспылителя, м2/час;

tк – дополнительные затраты времени на одну операцию нанесения материала, мин.

Тогда формула для расчета производительности примет вид:

, (7)

, (7)

Принимаем распылитель КРУ-1, с Q = 400 м2/час; Ко = 0,65; z = 1; число нанесений – четыре, R = 1,2; tк = 0,02 мин.

Таблица 18 - Расчет площади кромок отделываемых деталей:

|

Наименование детали |

Кол-во отделываемых кромок |

Длина, М |

Ширина, м |

Площадь кромок, м2 | |

|

Продольных |

поперечных | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Дверь |

2 |

2 |

0,016 |

0,668 |

0,0352 |

Продолжение табл.18

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Стенка вертикальная |

1 |

0 |

0,016 |

0,886 |

0,011 |

|

Стенка горизонтальная |

1 |

2 |

0,408 |

0,416 |

0,86 |

|

Полка |

2 |

2 |

0,408 |

0,416 |

0,0398 |

Таблица 19 - Расчет производительности распылительной кабины

|

Наименование детали |

Площадь кромок, S, м2 |

R |

Q, м2/час |

tк, мин |

r, мин |

m |

Пi, шт/см |

n |

Hi, час/изд |

|

Дверь |

0,0349 |

1,2 |

400 |

0,02 |

0,0263 |

4 |

2737 |

2 |

0,005 |

|

Ст.вертикальная |

0,0379 |

1,2 |

400 |

0,02 |

0,0219 |

4 |

2891 |

2 |

0,005 |

|

Ст.горизонтальная |

0,0066 |

1,2 |

400 |

0,02 |

0,0249 |

4 |

3287 |

2 |

0,004 |

|

Полка |

0,0160 |

1,2 |

400 |

0,02 |

0,0271 |

4 |

2656 |

1 |

0,003 |

|

∑Hi |

0,017 | ||||||||

9. Расчет годовой программы

Для расчета годовой программы определяем годовой фонд времени работы оборудования в часах:

Тэф. = Тном. ∙ с ∙ 8 ∙ Крем, час, (8)

где Тном = 253 – число рабочих дней в году;

с = 2 – количество рабочих смен;

Крем = 0,95 – коэффициент учитывающий простои оборудования, связанные с его ремонтом.

Тэф. = 247. ∙ 2 ∙ 8 ∙ 0,95 = 3754,4 час

Годовую программу рассчитываем по формуле:

![]() , (9)

, (9)

где q – количество принятого оборудования.

Принимаем одну лаконаливную машину со 100% загрузкой, т.е. q = 1.

![]()

10. Расчет количества прочего оборудования

Количество прочего оборудования, необходимого для выполнения определенной программы, рассчитывают по формуле:

![]() , (10)

, (10)

где ∑Hi – норма времени на обработку деталей на оборудовании, количество которого рассчитывают, час/изд.

Процент загрузки вычисляют по формуле:

![]() , (11)

, (11)

где qр и qп – расчетное и принятое количество единиц оборудования. допускается перегрузка до 120%.

Оборудование для отделки фасадных и лицевых поверхностей.

Принимаем одну лаконаливную машину ЛМ-3. ∑Hi = 0,084 час/изд.

Количество станков МЩП-1, ∑Hi = 0,0307 час/изд.

![]()

Принимаем

qп

= 1,

![]()

Количество станков ШлПС-5П, ∑Hi = 0,017 час/изд.

![]()

Принимаем

qп

= 1,

![]()

Количество станков ЛМ-3, ∑Hi = 0,084 час/изд.

![]()

Принимаем

qп

= 1,

![]()

Оборудование для отделки внутренних поверхностей.

Количество станков МЩП-1, ∑Hi = 0,027 час/изд.

![]()

Принимаем

qп

= 1,

![]()

Количество станков ШлПС-5П, ∑Hi = 0,019 час/изд

![]()

Принимаем qп

= 1,

![]()

Количество лаконаливных машин ЛМ-3, ∑Hi = 0,056 час/изд

![]()

Принимаем qп

= 1,

![]()

Количество распылительных кабин ∑Hi = 0,017 час/изд

![]()

Принимаем qп

= 1,

![]()

Количество станков Шл2В, ∑Hi = 0,0148 час/изд.

![]()

Принимаем

qп

= 1,

![]()

11. Расчет расхода лакокрасочных материалов

Прежде всего, следует определить объем отделки, то есть площади отделываемых для каждого заданного вида покрытий для одного изделия. Для этого из ведомости покрытий выписываются детали, на которых формируется одно и тоже покрытие, их количество в изделии, количество отделываемых сторон, размеры деталей. Учитываются метод нанесения и категория покрытия. Данные удобно свести в таблицу. Объемы отделки для пластей рассчитываются в м2.

После определения объемов отделки переходят к расчету расхода отделочных материалов, используемых в данном технологическом процессе. Расход производится по нормативам расхода, который выражается в кг/ м2.

Выбор норматива производится по справочным данным (1,2,3) и зависит от вида и марки лакокрасочного материала, метода нанесения, вида отделываемой поверхности (породы древесины), требований к качеству покрытия (категории покрытия), группы сложности отделываемых поверхностей. Если применяются многокомпонентные материалы, необходимо определить расход каждого компонента в отдельности. Для нахождения нормы расхода материала на изделие площадь отделываемой поверхности умножается на соответствующий норматив.

Расчет выполняется виде табл.35.

Расчет расхода материалов должен заканчиваться составлением сводной ведомости, в которой приводятся суммарные расходы по каждому материалу, затрачиваемому на отделку одного изделия, и рассчитанной годовой программы.

Данные сводятся в табл.36

Таблица 20 – Расчет объёмов отделки

|

Обозначение покрытия |

Основной ЛКМ |

Метод нанесения |

Отделываемые поверхности |

Кол-во деталей |

Кол-во отделываемых сторон |

Размер детали, мм |

Площадь детали, м2 |

Отделываемая площадь |

| ||

|

Длина |

Ширина |

м2 |

| ||||||||

|

Эмаль НЦ.Б1.Н.М.6 |

НЦ-257 |

Налив |

Фасад |

| |||||||

|

Дверь |

2 |

2 |

668 |

440 |

0,29 |

0,58 |

| ||||

|

Стенка горизонтальная |

2 |

1 |

886 |

416 |

0,36 |

0,72 |

| ||||

|

Стенка вертикальная |

2 |

1 |

668 |

416 |

0,28 |

0,56 |

| ||||

|

ИТОГО: |

1,86 |

| |||||||||

|

Эмаль НЦ.Б2.Н.М.6 |

НЦ-25 |

Налив |

Внутренняя |

| |||||||

|

Стенка вертикальная |

2 |

1 |

668 |

416 |

0,28 |

0,56 |

| ||||

|

Стенка горизонтальная |

2 |

1 |

886 |

416 |

0,36 |

0,72 |

| ||||

|

Полка |

1 |

2 |

850 |

396 |

0,33 |

0,66 |

| ||||

|

Задняя стенка |

1 |

1 |

886 |

668 |

0,59 |

0,59 |

| ||||

|

ИТОГО: |

2,53 |

| |||||||||

|

Эмаль НЦ.Б1.Н.М.6 |

НЦ-25 |

Распыление |

Кромка |

| |||||||

|

Дверь |

2 |

2 |

668 |

16 |

0,0106 |

0,0424 |

| ||||

|

2 |

440 |

16 |

0,007 |

0,028 |

| ||||||

|

Ст.вертикал |

2 |

1 |

668 |

16 |

0,011 |

0,022 |

| ||||

|

0 |

- |

- |

- |

- |

| ||||||

|

Ст.горизонт |

2 |

1 |

886 |

16 |

0,0065 |

0,0282 |

| ||||

|

2 |

416 |

16 |

0,0066 |

0,0264 |

| ||||||

|

Полка |

1 |

2 |

850 |

16 |

0,0212 |

0,1088 |

| ||||

|

2 |

396 |

16 |

0,0126 |

0,0504 | |||||||

|

ИТОГО: |

0,306 | ||||||||||

Таблица 21 – Расчет расхода материалов на изделие

|

Покрытие |

Материал отделываемой поверхности |

Отделываемая площадь, м2 |

Отделочные материалы |

Метод нанесения |

Норма расхода, кг/м2 |

Расход на изделие, кг(м2) | |

|

Эмаль НЦ.Б1.Н.М.6 |

ДВП |

1,86 |

Шпатлёвка на КФС |

налив |

0,0302 |

0,056 | |

|

Шкурка №6 |

0,011 |

0,020 | |||||

|

Раб сост НЦ-0038 |

0,250 |

0,465 | |||||

|

Шкурка №6 |

0,011 |

0,020 | |||||

|

Эмаль НЦ-257 рабочей вязкости, в том числе: |

налив |

0,545 |

0,865 | ||||

|

Эмаль НЦ-257 исходной вязкости |

0,505 |

0,801 | |||||

|

Растворитель №646 |

0,040 |

0,074 | |||||

|

|

| ||||||

|

|

| ||||||

|

Эмаль НЦ.Б2.Н.М.6 |

ДВП |

2,53 |

Шпатлёвка на КФС |

налив |

0,0302 |

0,096 | |

|

Шкурка №6 |

0,011 |

0,034 | |||||

|

Раб сост Нц-008 |

0,250 |

0,795 | |||||

|

Шкурка №6 |

0,011 |

0,034 | |||||

|

Эмаль НЦ-25 рабочей вязкости, в том числе: |

налив |

0,545 |

1,417 | ||||

|

Эмаль НЦ-25 исходной вязкости |

0,505 |

1,313 | |||||

|

Растворитель №646 |

0,040 |

0,104 | |||||

|

|

| ||||||

|

|

| ||||||

|

Эмаль НЦ.Б1.Н.М.6 |

Лущеный шпон |

0,306 |

Шпатлевка на основе КФС |

налив |

0,302 |

0,009 | |

|

Рабочий состав НЦ-0038 |

0,25 |

0,07 | |||||

|

Шкурка №6 |

ручное |

0,022 |

0,006 | ||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

|

|

| ||||||

Таблица 22 – Сводная ведомость расхода отделочных материалов

|

Наименование материала |

Ед. измерения |

Расход на изделие |

Расход на годовую программу Q = 44695 изд/год |

|

Шпатлевка на основе КФС |

Кг |

0,161 |

7195,9 |

|

Шкурка №6 |

м2\м2 |

0,114 |

5095,2 |

|

Раб состав НЦ - 0038 |

г\м2 |

1,33 |

59444,4 |

|

Эмаль НЦ-25 рабочей вязкости |

Кг\м2 |

2,282 |

101993,9 |

|

Растворитель 646 |

Кг\м2 |

0,178 |

7955,7 |

Заключение

В ходе выполнения курсовой работы был спроектирован технологический процесс формирования покрытия заданного вида скомпонованы поточные линии, рассчитана производительность оборудования и его необходимое количество для выполнения годовой программы равной Qгод = 44695 изд/год, спроектированы сушильные камеры, определена потребность в материалах, рассчитано количество вредных выбросов на участке отделки и количество воздуха, необходимого для их удаления.

Библиографический список

Справочник мебельщика. Конструкции и функциональные размеры. Материалы. Технология производства. Под ред. В.П. Бухтиярова. – М.: Лесн. пром-ть, 2008. – 599с.

Стадник Л.Н. Технология защитно–декоративных покрытий древесины и древесных материалов: Методические указания по выполнению курсового и дипломного проектирования по специальности 260200- «Технология деревообработки». – Воронеж: ВГЛТА, 1998. 68с.

Справочник мебельщика. Станки и инструменты. Организация производства и контроль качества. Под ред. В.П. Бухтиярова. – М.: Лесн. пром-ть, 1985. – 360с.