- •Министерство образования Республики Беларусь

- •Содержание

- •Введение

- •1 Литературный обзор и общая характеристика пневмотранспортных установок

- •1.1 Классификация пневмотранспортных установок

- •1.2 Устройство пневмотранспортных установок

- •1.2.1 Всасывающая разветвленная пневмотранспортная установка

- •1.2.2 Нагнетающая пневмотранспортная установка

- •1.3 Основное оборудование пневмотранспортных установок

- •1.3.1 Приемные устройства всасывающих пневмотранспортных установок

- •1.3.1.1 Приемники для вертикальных материалопроводов

- •1.3.1.2 Приемники для горизонтальных материалопроводов

- •1.3.2 Питатели

- •1.3.3 Разгрузители и пылеотделители

- •1.3.5 Воздуходувные машины

- •1.4 Способы и устройства для пневматической загрузки бункеров

- •1.5 Устройство для активного вентилирования и пневмотранспортирования сыпучих материалов в бункерах

- •1.6 Краткие выводы

- •2 Теоретические исследования

- •2.1 Обоснование использования одного вентилятора и единой системы пневмопроводов для проведения загрузки, вентилирования и выгрузки сыпучих материалов в бункерах

- •2.2 Способы регулировки производительности загрузки бункера

- •2.3 Определение эффективности загрузки бункера новым способом

- •3 Методика и результаты экспериментальных исследований

- •3.1 Методика экспериментальных исследований

- •3.1.1 Описание экспериментальной установки

- •3.1.2 Измерительные приборы и литература

- •3.1.3 Методика проведения опытов

- •3.1.4 Результаты экспериментальных исследований

- •Заключение

- •Список использованных источников

1.3.3 Разгрузители и пылеотделители

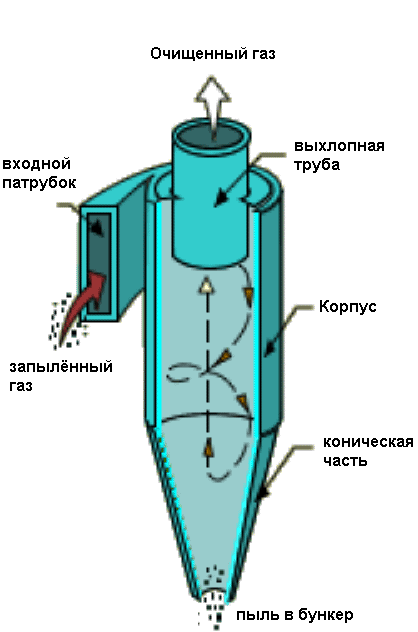

Разгрузители (отделители) предназначены для отделения транспортируемого материала от потока воздуха в местах его доставки. Разгрузителями пневмотранопортных установок на зерноперерабатывающих предприятиях чаще всего служат циклоны (Рисунок 12). В зерноочистительных отделениях мукомольных заводов используют и пневмосепараторы различных конструкций.

Рисунок 12 – Разгрузитель типа циклон

Отделители (разгрузители) условно подразделяются на объемные, центробежные и инерционные. Объемные отделители – это различного рода осадочные камеры. Они применяются довольно редко ввиду их громоздкости и низкой эффективности. Основные размеры объемных разгрузителей получают конструктивно, исходя из скорости воздуха в наиболее широком сечении около 0,2 ÷0,8 м/с в зависимости от вида продукта. Объемные отделители применяют, когда нежелательно дробление продукта. Чаще всего в качестве разгрузителей применяют циклоны типа ЦР – для отделения крупных продуктов, типа ,УЦ и У2-БЦР – для отделения продуктов размола зерна. Для уменьшения высоты сети вместо отводов на отделители часто ставят улитки того же вращения, что и отделители, под отделителями устанавливают смотровые стекла.

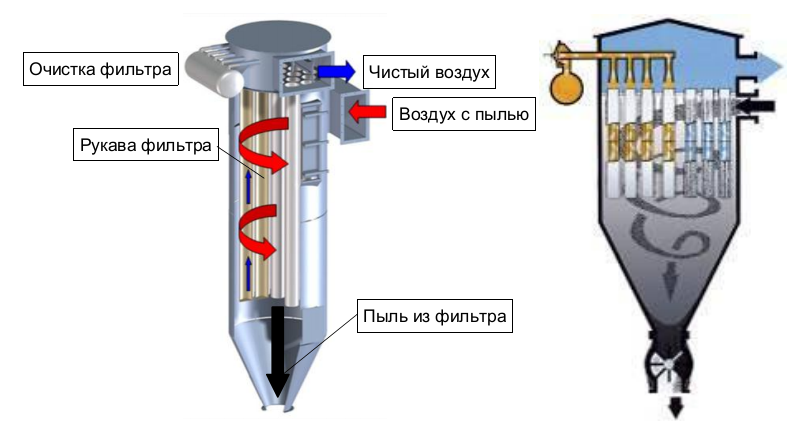

В качестве пылеотделителей в пневмоустановках преимущественно при-меняются циклоны и всасывающие рукавные фильтры типа РЦИ и РЦИЭ. Среди циклонов более высокий коэффициент пылеотделения, особенно на тонкой (мучной) пыли, имеют циклоны УЦ-38, обладающие почти в 1,5 раза большими габаритами и почти вдвое большим сопротивлением.

Для увеличения пропускной способности одиночные циклоны соединяются параллельно в батареи по 2 − 10 штук. Выпускаются промышленностью циклоны в виде батарей по 4 штуки –4БЦШ, а циклоны УЦ-38 − в виде батарей по 3, 4, 5, 6, 8 и 10 штук. Уменьшение габаритов батарей УЦ-38 может быть достигнуто за счет установки общей сборной коробки на выхлопных трубах циклонов, как и у батарей 4БЦШ. Форма такой коробки в известной мере произвольна и дает возможность вывести выхлоп в любую сторону, вверх и даже вниз. [2–5]

Достоинствами циклонов является простота конструкции и принципа действия. Недостатком − небольшая степень очистки и отделение только тонко-дисперсных материалов, поэтому при необходимости более «тонкой» очистки в сетях пневмотранспорта взамен циклонов применяются всасывающие высоко-вакуумные фильтры типа РЦИ и РЦИЭ (рисунок 13).

Рисунок 13 – Вакуумные фильтры типа РЦИ и РЦИЭ

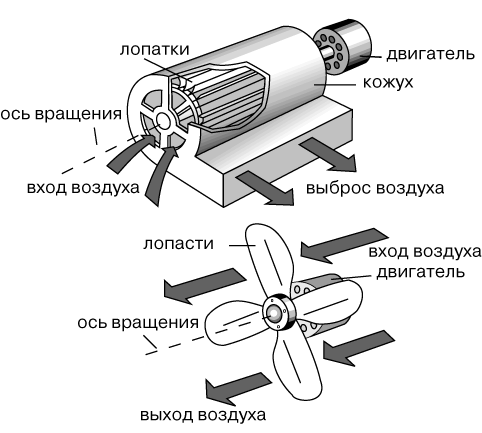

1.3.5 Воздуходувные машины

Для создания в пневмотранспортной системе перепада давления, обеспечивающего движение в ней воздушного потока с определенными параметрами, применяют воздуходувную машину. Это основной элемент пневмотранспортной системы, работа которого определяет надежность работы всей установки. К воздуходувным машинам предъявляют следующие требования: высокая производительность при возможно малом расходе энергии, постоянная производительность при изменяющихся режимах сети, надежность в работе, компактность, простота обслуживания. В пневмотранспортных установках всасывающего типа наибольшее применение получили вентиляторы высокого давления типа ВД, ВВД, ВР, ВПЗ, турбовоздуходувные машины типа ТВ. Все перечисленные машины относят к типу центробежных машин. Кроме того, в пневмотранспортных установках также используются винтовые, роторные и поршневые компрессоры.

Рисунок 14 – воздуходувная машина

Воздуходувные машины предназначены для сообщения воздуху энергии,

достаточной для перемещения самого воздуха и транспортируемого материала

по воздуховодам, материалопроводам, через приемники, питатели, разгрузители, фильтры и другие элементы пневмотранспортных установок.

Полная энергия, сообщаемая воздуху, складывается из потенциальной и

кинетической. Потенциальная энергия воздушного потока расходуется на

преодоление сил трения воздуха о стенки всех частей пневмотранспортной установки, образование и перемещение завихренных структур воздуха, проникновение через пористые материалы фильтров, трение частиц транспортируемого материала о стенки материалопроводов, подъем материала в вертикально расположенных трубопроводах и т. д.

Кинетическая энергия потока расходуется на придание скорости воздушному потоку. Так как скорость потока изменяется в процессе движения по пневмотранспортной установке, возможен переход одного вида энергии в другой.

Для удобства выполнения расчетов и измерений параметров работы пневмотранспортных установок пользуются удельными величинами полной, потенциальной и кинетической энергии воздушного потока, отнесенных к 1 м

воздуха, которые, соответственно, равны полному, статическому и динамическому давлению воздушного потока и могут быть относительно просто определены. [2–5]

Каждая воздуходувная машина имеет сторону всасывания, через которую

воздух поступает в машину , и сторону нагнетания, через которую он выходит из нее. Во время прохождения через машину от всасывающей стороны к нагнетающей, воздушному потоку сообщается энергия. Величина полного давления, развиваемого воздуходувной машиной, определяется как разность полных давлений на нагнетании и всасывании.

Мощность двигателя воздуходувной машины находят по расходу воздуха и развиваемому давлению с учетом аэродинамических, механических и тепловых потерь энергии в самой машине, приводных устройствах и подшипниках. Потери определяют частные и общий КПД воздуходувной машины.

К воздуходувным машинам пневмотранспортных установок предъявляются следующие требования:

-максимально возможный общий КПД;

- простота конструкции и надежность в эксплуатации;

- минимальные габариты;

- хорошая уравновешенность;

- плавная подача воздуха;

- отсутствие масла и капельной влаги в воздухе;

- минимум обслуживающего персонала.

Выбор воздуходувной машины определяется необходимой производительностью и требуемым давлением, а также другими условиями, которые в комплексе должны обеспечить оптимальные технологические, энергетические и экономические показатели работы пневмотранспортной установки.