- •Министерство образования Республики Беларусь

- •Содержание

- •Введение

- •1 Литературный обзор и общая характеристика пневмотранспортных установок

- •1.1 Классификация пневмотранспортных установок

- •1.2 Устройство пневмотранспортных установок

- •1.2.1 Всасывающая разветвленная пневмотранспортная установка

- •1.2.2 Нагнетающая пневмотранспортная установка

- •1.3 Основное оборудование пневмотранспортных установок

- •1.3.1 Приемные устройства всасывающих пневмотранспортных установок

- •1.3.1.1 Приемники для вертикальных материалопроводов

- •1.3.1.2 Приемники для горизонтальных материалопроводов

- •1.3.2 Питатели

- •1.3.3 Разгрузители и пылеотделители

- •1.3.5 Воздуходувные машины

- •1.4 Способы и устройства для пневматической загрузки бункеров

- •1.5 Устройство для активного вентилирования и пневмотранспортирования сыпучих материалов в бункерах

- •1.6 Краткие выводы

- •2 Теоретические исследования

- •2.1 Обоснование использования одного вентилятора и единой системы пневмопроводов для проведения загрузки, вентилирования и выгрузки сыпучих материалов в бункерах

- •2.2 Способы регулировки производительности загрузки бункера

- •2.3 Определение эффективности загрузки бункера новым способом

- •3 Методика и результаты экспериментальных исследований

- •3.1 Методика экспериментальных исследований

- •3.1.1 Описание экспериментальной установки

- •3.1.2 Измерительные приборы и литература

- •3.1.3 Методика проведения опытов

- •3.1.4 Результаты экспериментальных исследований

- •Заключение

- •Список использованных источников

3.1.2 Измерительные приборы и литература

При проведении исследований на экспериментальной установке в основном определяли давление, скорость несущей среды, а также концентрацию и производительность.

Для определения скорости несущей среды и смеси материала с воздухом применяли микроманометры ММН-240 с пневмометрическими трубками Пито-Прандтля, дифманометры ДТ-50.

3.1.3 Методика проведения опытов

Скорость воздуха на экспериментальной установке измеряли с помощью пневмометрической трубки в нагнетательном воздухопроводе.

Массовую расходную концентрацию сыпучих материалов определяли расчетным путем по производительности установки G и подаче воздуха Q:

,

(22)

,

(22)

где

- плотность воздуха, кг/м3;

- плотность воздуха, кг/м3;

-

подача воздуха, м3/с;

-

подача воздуха, м3/с;

-

производительность установки, кг/с.

-

производительность установки, кг/с.

Производительность регулировали с помощью протарированной задвижки, установленной между емкостью и шлюзовым затвором.

Расход воздуха регулировали задвижкой, установленной на всасывающем патрубке вентилятора.

Производительность установки определяли по следующей формуле

,

(23)

,

(23)

где

-

масса материала в бункере, кг;

-

масса материала в бункере, кг;

-

время загрузки, с.

-

время загрузки, с.

На экспериментальной установке производительность регулировали с помощью протарированной задвижки, установленной на выпускном патрубке бункера.

Потери давления аэросмеси определяли по общепринятым методикам испытания пневмотранспортных установок как разницу полных давлений в начале ив конце участка распределительного материалопровода. При этом статические давления измеряли с помощью микроманометров ММН-240, соединенных резиновыми шлангами со штуцерами (датчиками давления); динамические давления измеряли микроманометрами с помощью пневмометрических трубок и резиновых шлангов.

Для оценки гидравлических характеристик распределительных материалопроводов, применявшихся в опытах, была проведена серия опытов по определению потерь давления при движении чистого воздуха и аэросмеси.

3.1.4 Результаты экспериментальных исследований

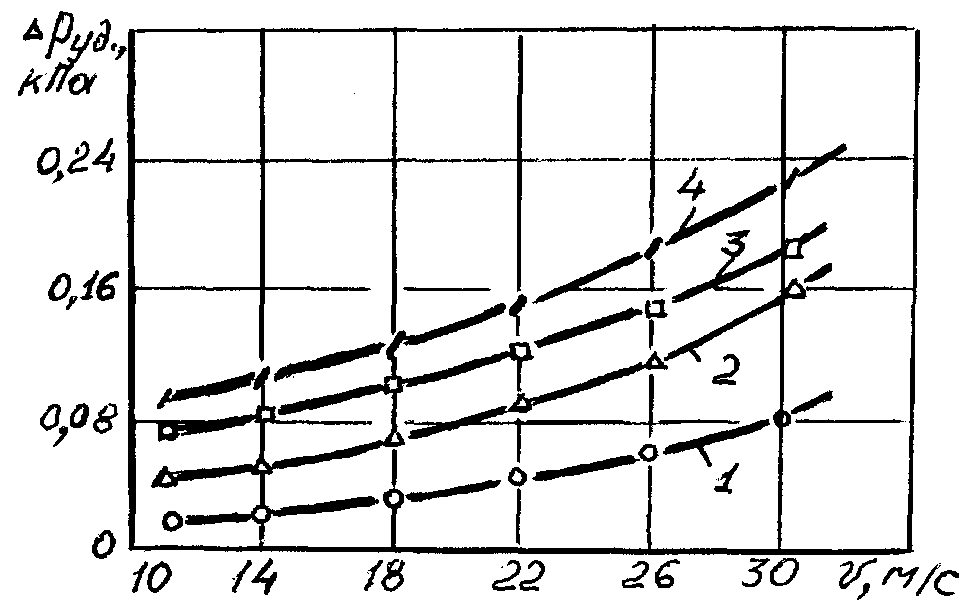

Влияние скорости воздушного потока на потери давления

Потери давления аэросмеси в зависимости от скорости воздушного потока приведены на рисунке 24.

1 G=0 - для сплошного материалопрово

2 G=0 - для распределительного материалопровода;

3 G=0,11 кг/с- для сплошного материалопровода;

4 G=0,11 кг/с- для распределительного материалопровода.

Рисунок 24 –Зависимость удельных потерь давления

от скорости воздушного потока

Анализ полученных зависимостей показывает, что потери давления аэросмеси при увеличении скорости воздушного потока возрастают по параболической кривой, причем чем выше производительность установки тем больше потери давления. По сравнению со сплошным материалопроводом потери давления в распределительном материалопроводе несколько выше.

Нижний предел скорости воздушного потока при транспортировании аэросмеси определяется границей завала, т. е. Такой скоростью, ниже которой транспортирование невозможно. Верхний предел скорости определяется прочностными характеристиками исследуемого материала, в данном случае гранулированного полистирола.

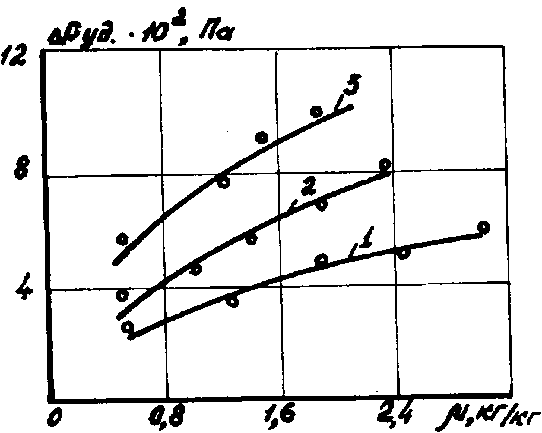

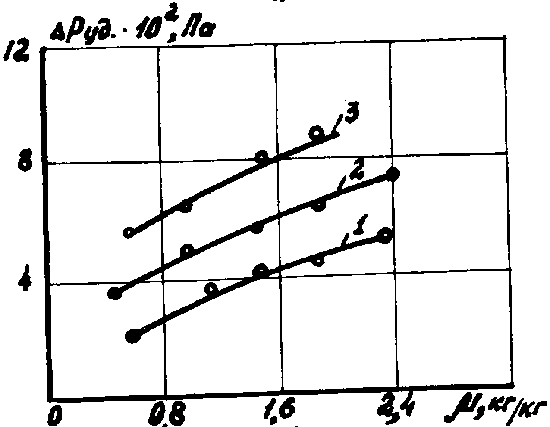

Влияние концентрации аэросмеси

Удельные

потери давления

с

увеличением концентрации аэросмеси

с

увеличением концентрации аэросмеси возрастают по нелинейной зависимости

(рисунок 25).

возрастают по нелинейной зависимости

(рисунок 25).

|

а |

б |

а – в сплошном материалопроводе;

б – в распределительном материалопроводе.

1- =18

м/с; 2-

=18

м/с; 2- =24

м/с; 3-

=24

м/с; 3- =30

м/с.

=30

м/с.

Рисунок 25 – Зависимость удельных потерь давления от концентрации μ

Это

согласуется с данными Г.Ф. Зуева [5],

который показал, что для сплошных

материалопроводов (при

= 1,5 и более) условие прямой пропорциональности

между величиной потерь давления

= 1,5 и более) условие прямой пропорциональности

между величиной потерь давления и

концентрацией

и

концентрацией не сохраняется.

не сохраняется.

В дальнейшем при проведении экспериментальных исследований будет определяться зависимость производительности загрузки бункера от высоты распределительного материалопровода. Эти исследования будут проведены для подтверждения теоретических положений.