- •Министерство образования Республики Беларусь

- •Содержание

- •Введение

- •1 Литературный обзор и общая характеристика пневмотранспортных установок

- •1.1 Классификация пневмотранспортных установок

- •1.2 Устройство пневмотранспортных установок

- •1.2.1 Всасывающая разветвленная пневмотранспортная установка

- •1.2.2 Нагнетающая пневмотранспортная установка

- •1.3 Основное оборудование пневмотранспортных установок

- •1.3.1 Приемные устройства всасывающих пневмотранспортных установок

- •1.3.1.1 Приемники для вертикальных материалопроводов

- •1.3.1.2 Приемники для горизонтальных материалопроводов

- •1.3.2 Питатели

- •1.3.3 Разгрузители и пылеотделители

- •1.3.5 Воздуходувные машины

- •1.4 Способы и устройства для пневматической загрузки бункеров

- •1.5 Устройство для активного вентилирования и пневмотранспортирования сыпучих материалов в бункерах

- •1.6 Краткие выводы

- •2 Теоретические исследования

- •2.1 Обоснование использования одного вентилятора и единой системы пневмопроводов для проведения загрузки, вентилирования и выгрузки сыпучих материалов в бункерах

- •2.2 Способы регулировки производительности загрузки бункера

- •2.3 Определение эффективности загрузки бункера новым способом

- •3 Методика и результаты экспериментальных исследований

- •3.1 Методика экспериментальных исследований

- •3.1.1 Описание экспериментальной установки

- •3.1.2 Измерительные приборы и литература

- •3.1.3 Методика проведения опытов

- •3.1.4 Результаты экспериментальных исследований

- •Заключение

- •Список использованных источников

1.6 Краткие выводы

Таким образом, пневмотранспортировка сыпучих материалов нашло достаточно широкое применение в различных отраслях пищевой промышленности, так как позволяет транспортировать сыпучие материалы по сложной траектории, осуществлять забор материала из различных средств доставки и труднодоступных мест, выдачу его в различные точки.

Широкое разнообразие пневмотранспортных установок позволяет найти оптимальное решение для транспортировки сыпучих материалов, с наименьшими энергетическими затратами.

2 Теоретические исследования

2.1 Обоснование использования одного вентилятора и единой системы пневмопроводов для проведения загрузки, вентилирования и выгрузки сыпучих материалов в бункерах

Как было описано выше новая установка может быть использована для проведения трех технологических операций: загрузки, вентилирования и выгрузки сыпучих материалов. Поэтому необходимо показать, что производительность установки достаточна для проведения вышеперечисленных операций.

При

пневмотранспортировании сыпучих

операций скорость воздушного потока

принимают в пределах

м/с, а диаметр материалопроводов

м/с, а диаметр материалопроводов м[2–5].

м[2–5].

Исходя

из этого, производительность будет

равна

м3/ч.

м3/ч.

В

качестве одного из режимов параметров

процесса вентилирования принята удельная

подача воздуха

,

выраженная отношением количества

воздуха (производительности), проходящего

через насыпь за 1 час к количеству

вентилируемого материала в бункере[6].

,

выраженная отношением количества

воздуха (производительности), проходящего

через насыпь за 1 час к количеству

вентилируемого материала в бункере[6].

(1|)

(1|)

где

-

производительность, м3

/ час;

-

производительность, м3

/ час;

-

масса вентилируемого материала, т.

-

масса вентилируемого материала, т.

Масса

материала, закладываемого на хранения

в серийно выпускные бункера равна

10-40т. Подставляя в выражение для

определения

значение производительности

значение производительности ,

потребной для пневмотранспортирования,

и массу вентилируемого материала

,

потребной для пневмотранспортирования,

и массу вентилируемого материала ,

получим удельные подачи воздуха

,

получим удельные подачи воздуха =56 - 180 м3

/ (ч

=56 - 180 м3

/ (ч т).

т).

Режимы вентилирования должны обеспечивать эффективное снижение температуры, предупреждать и устранять очаги самосогревания.

Удельные

подачи воздуха в основном зависят от

типа материала и его влажности. Так при

влажности зерна пшеницы, ржи, ячменя,

овса и т.д., равной 16%, минимальная подача

воздуха равна 30 м 3

/ (ч т),

при влажности 18% - 40 м3

/ (ч

т),

при влажности 18% - 40 м3

/ (ч т),

при 26% - 60 м3

/ (ч

т),

при 26% - 60 м3

/ (ч т).

При наличии застойных зон в вентилируемой

насыпи удельные подачи должны быть

увеличены [6].

т).

При наличии застойных зон в вентилируемой

насыпи удельные подачи должны быть

увеличены [6].

Сравнивая

удельные подачи воздуха при

пневмотранспортировании, равные 56-180

м3/(ч т),

с удельными подачами для проведения

активного вентилирования, равными

30-60 м3

/ (ч

т),

с удельными подачами для проведения

активного вентилирования, равными

30-60 м3

/ (ч т)

видим, что они сопоставимы и даже

превышают подачи для вентилирования.

т)

видим, что они сопоставимы и даже

превышают подачи для вентилирования.

Поэтому можно утверждать, что предложенная установка будет эффективно работать при проведении процессов загрузки, вентилирования и выгрузки сыпучих материалов.

2.2 Способы регулировки производительности загрузки бункера

Определим, как изменяется производительность загрузки в зависимости от высоты подъема материала.

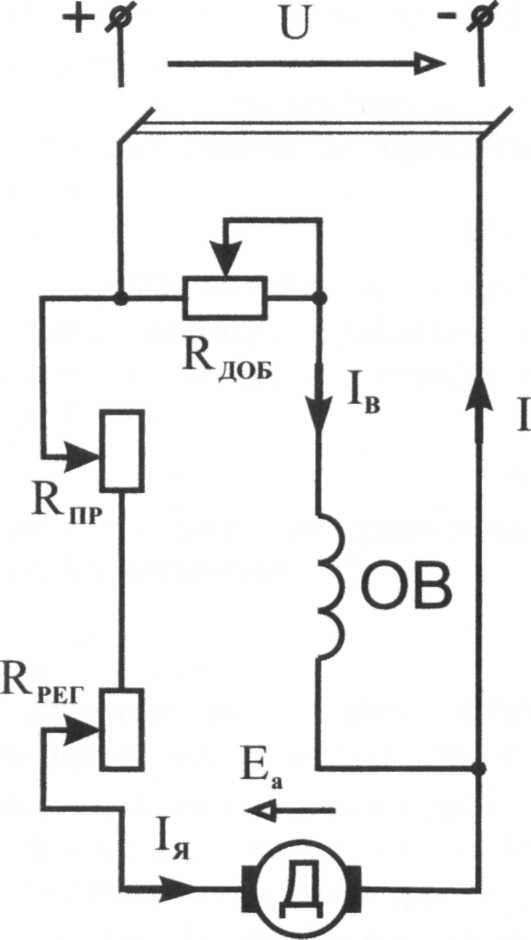

Принимаем в начальный период загрузки высоту подъема материала равной нулю. Тогда потери давления (Нпт) в нагнетающей пневмотранспортной установке при транспортировании сыпучих материалов (см. рисунок 18) будут меньше потерь давления при традиционной схеме загрузки материала в бункер (см. рисунок 15) на величину потерь давления от трения при движении аэросмеси в прямолинейном вертикальном участке материалопровода (Нтр.в) и потерь давления на подъем материала по вертикали (Нпод.). Используя известные методики расчета пневмотранспортных установок [1], можно определить значение производительности в начальный период загрузки по следующей формуле

Gнач.=

,

(1)

,

(1)

где Нпт – потери давления в пневмотранспортной установке, Па;

ζпр – коэффициент, зависящий от типа приемного устройства;

ρ – плотность воздуха, кг/м3;

υ – скорость воздуха, м/с;

Нч – потери давления от трения при движении в материалопроводе чистого воздуха, Па;

Нотв.ч – потери давления в отводе при движении чистого воздуха, Па;

Q- расчетный расход воздуха в материалопроводе, м3/ч;

i – потери давления на сообщение скорости продукту при G=1т/ч, Па;

Кг – экспериментальный коэффициент при движении аэросмеси в горизонтальном материалопроводе;

Котв. – коэффициент сопротивления при движении продукта в отводе;

Δу – коэффициент, зависящий от величины центрального угла отвода, отношения радиуса отвода к диаметру материалопровода и длины прямолинейного участка за отводом.

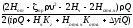

Проведенные нами теоретические исследования позволили построить график изменения производительности загрузки бункера в зависимости от высоты подъема материала (рисунок 20). Из графика видно, что производительность загрузки при максимальной высоте подъема материала (h = 20 м) составляет (Gкон=10 т/ч), а в начальный период загрузки составляет (Gнач=20 т/ч), что согласуется с проведенными ранее исследованиями [3–4], причем, чем выше высота подъема материала, тем больше разница производительности в начальный и в конечный период загрузки.

Рисунок 20 – Изменение производительности загрузки в зависимости от высоты подъема материала

Производительность (Gшл) барабанного шлюзового затвора определяем по формуле

Gшл

= kзVρvnр

,

(2)

Gшл

= kзVρvnр

,

(2)

где kз – коэффициент заполнения ячеек ротора шлюзового затвора, м2;

V – емкость всех ячеек ротора шлюзового затвора, м3;

ρv – плотность материала, кг/м3;

nр – частота вращения ротора, об/с.

В связи с тем, что с увеличением частоты вращения ротора значение коэффициента заполнения ячеек уменьшается, а утечки (подсос) воздуха растут, оптимальной частотой вращения ротора, исходя из опыта эксплуатации, следует считать nр=0,3 – 0,7 об/с. При этом, коэффициент заполнения (kз) для зерновых материалов можно принимать равным 0,7 - 0,8.

Зная, как изменяется производительность загрузки в зависимости от величины подъема материала, легко определить изменение частоты вращения ротора шлюзового затвора (nр) в зависимости от изменения времени загрузки (τ).

В начальный период загрузки

nр.н

= ,

в конечный период загрузкиnр.к

=

,

в конечный период загрузкиnр.к

= ,

,

где Gнач. и Gкон.- начальное и конечное значение производительности.

Время загрузки бункера любой высоты снизу с помощью телескопического трубопровода всегда меньше времени загрузки этого же бункера традиционным способом сверху.

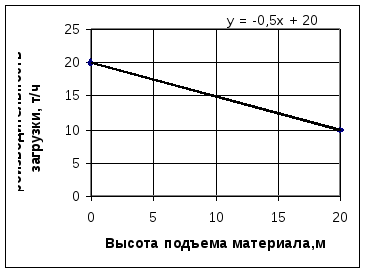

Рисунок 21 – Изменение частоты вращения ротора шлюзового затвора от времени загрузки

К примеру, масса материала, загружаемого в бункер, равна 20 т.

Производительность в начальный период загрузки путем расчетов по формуле 1 получилась равной Gнач = 20 т/час, а в конечный период загрузки – Gкон = 10 т/ч.

Тогда, исходя из формулы 2, частота вращения ротора шлюзового затвора (np) изменяется от 0,6 об/с до 0,3 об/с за среднее время загрузки τср. =1,5 часа. Изменение частоты вращения ротора (np) от времени загрузки (τ) показано на рисунке 6.

Оно описывается линейным уравнением вида

np= – 0,2τ + np.нач, (3)

где nр.нач – частота вращения ротора шлюзового затвора в начальный период загрузки, об/с;

τ – время загрузки, ч.

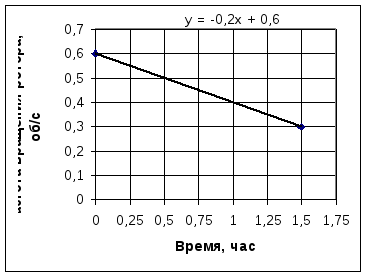

Iв — ток обмотки возбуждения; Iя —.ток якоря. U — напряжение питания; Еа — противо-ЭДС.

Рисунок 22 – электрическая схема регулировки частоты вращения шлюзового затвора

Таким образом, время загрузки бункера любой высоты снизу с помощью телескопического трубопровода всегда меньше времени загрузки этого же бункера традиционным способом сверху.

Эффективное регулирование производительности загрузки путем изменения частоты вращения шлюзового затвора можно осуществить с помощью предложенной нами электрической схемы (рисунок 22).

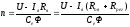

Частота вращения определяется по следующей формуле:

(4)

(4)

Из приведенного уравнения (4) следует, что регулировать частоту вращения электродвигателя постоянного тока можно изменением:

подводимого к электродвигателю напряжения U;

сопротивления цепи якоря Rя (сопротивления регулировочного реостата Rрег);

магнитного потока Ф.

Примем регулирование частоты вращения изменением сопротивления цепи якоря.

Подставив в (4) выражение тока якоря

Iя= ,(5)

,(5)

получим следующее соотношение

,

(6)

,

(6)

где Се, Ст – коэффициенты, величины которых постоянны для данной машины;

Rоя — собственное сопротивление обмотки якоря.

Обозначив

=nо,

=nо,

= Δn,

уравнение

(6) примет вид

= Δn,

уравнение

(6) примет вид

,

(7)

,

(7)

где no – частота вращения идеального холостого хода (М = 0);

Δn – изменение частоты вращения, вызванное действием нагрузки, т.е. моментом

М = М2 + М0.( М0. – момент холостого хода, М2 – противодействующий момент, создаваемый механизмом, который приводится в движение данным двигателем).

Соотношения (6) – (7) объясняют механизм регулирования частоты вращения: при увеличении регулировочного сопротивления Rрег частота no остается постоянной, а изменение частоты вращения Δn увеличивается. Увеличение Δn при неизменной частоте no приводит согласно (7) к уменьшению частоты вращения n.