- •Курс лекций по материаловедению

- •Предисловие

- •Рекомендуемая литература

- •1(1). Предмет материаловедения. Историческая справка

- •2(2). Мировое производство основных материалов

- •3(3). Черные и цветные металлы, свойства и применение

- •4(4). Сталь как важнейший конструкционный материал

- •5. Способы получения и технологической обработки металлов и сплавов

- •6. Виды контроля, параметры и методы оценки качества материалов

- •7(12). Механические испытания материалов

- •8(13). Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •9. Испытания на изгиб и сжатие

- •10(14). Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •11(15). Определение ударной вязкости при изгибе

- •12. Испытание на вязкость разрушения

- •13. Испытание на усталость. Живучесть

- •14. Стандарты на материалы. Принципы маркировки и сортамент металлических материалов

- •15. Строение металлического слитка. Влияние на механические свойства величины зерна, способы регулирования

- •16(5). Строение металлов. Применение поликристаллических, монокристаллических и аморфных материалов в промышленности

- •17(6). Основные типы кристаллических решеток. Анизотропия кристаллов

- •18(7). Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

- •19(8). Деформация и разрушение металла. Упругая и пластическая деформация. Механизм пластической деформации. Наклёп

- •20(10). Возврат и рекристаллизация

- •21. Холодная и горячая деформация. Сверхпластичность. Структура и свойства сплавов после горячей обработки давлением

- •22(17). Полиморфные превращения

- •23(18). Строение сплавов. Твердые растворы, химические соединения, механические смеси

- •24. Диаграммы фазового равновесия

- •25. Правило фаз и правило отрезков

- •26. Ликвация в сплавах

- •27. Связь между свойствами сплавов и типом диаграммы состояния

- •28(19). Фазы и структуры на диаграмме состояния железо-цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •29(20). Железо и сплавы на его основе. Влияние углерода и постоянных примесей на свойства стали

- •30(21). Легирующие элементы в стали. Влияние легирующих элементов на диаграмму состояния

- •31(22). Структурные классы легированных сталей

- •32(23). Цели легирования

- •33. Превращения аустенита при охлаждении. Термокинетическая диаграмма

- •34(24). Основные виды термической обработки. Предварительная и окончательная термообработка

- •35(25). Виды отжига и их назначение

- •36(26). Закалка и отпуск сталей. Поверхностная закалка

- •37(27). Искусственное и естественное старение сплавов

- •38. Виды брака при термообработке

- •39(28). Термомеханическая обработка и ее разновидности

- •Сравнительные данные по механическим свойствам

- •40(29). Химико-термическая обработка, ее разновидности и применение

- •41(9). Объемное и поверхностное деформационное упрочнение

- •42(30). Классификация сталей

- •43(31). Конструкционные стали и сплавы, маркировка, свойства и область применения

- •1. Углеродистые стали

- •2. Легированные стали

- •44(32). Инструментальные стали и сплавы, маркировка, свойства и область применения

- •45(31.3). Стали и сплавы с особыми физическими свойствами

- •46(33). Белый, серый, высокопрочный, ковкий и легированный чугун, маркировка, структура, свойства и область применения

- •47(34). Магний и сплавы на его основе, маркировка, свойства и область применения

- •48. Бериллий и сплавы на его основе, маркировка, свойства и область применения

- •49(35). Алюминий и сплавы на его основе, маркировка, свойства и область применения

- •Классификация алюминиевых сплавов

- •50(36). Титан и сплавы на его основе, маркировка, свойства и область применения

- •51(37). Медь и сплавы на ее основе, маркировка, свойства и область применения

- •52. Никель и сплавы на его основе, маркировка, свойства и область применения

- •53(38). Тугоплавкие металлы и сплавы, маркировка, свойства и область применения

- •54(39). Антифрикционные материалы, маркировка, структура, свойства и область применения

- •55. (40). Неметаллические материалы. Классификация полимеров

- •56. (40). Пластические массы, состав, свойства и область применения

- •57. Эластомеры. Состав, классификация и свойства резин

- •58. Клеящие материалы и герметики, состав, классификация и свойства

- •59. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

- •60. Порошковые материалы, структура, свойства и область применения

- •61. Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

- •62. Наноматериалы

- •63. Древесные материалы, классификация, свойства и область применения

- •64. Вспомогательные материалы. Смазочные и смазочно-охлаждающие материалы, асбест, бумага кожа, текстиль

- •65. Защитные и декоративные покрытия. Лакокрасочные, электролитические и горячие покрытия. Плакирование

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Приложение в Ориентировочный перевод значений твердости, определяемых по методу Бринелля, Роквелла и Виккерса

- •Содержание

1. Определение твердости по Бринеллю

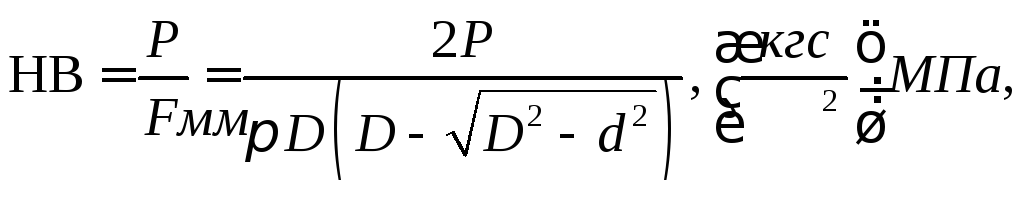

Метод Бринелля заключается во вдавливании стального закаленного (иногда твердосплавного) шарика диаметром D(10,0; 5,0; 2,5; 2,0 или 1,0 мм) в испытуемый материал под фиксированной нагрузкойР(3000, 1500, 1000, 750, 500, 250, … 1 кгс)12в течение заранее выбранного времени (10…180 с) – см. рис. 10.1.

Мерой твердости по Бринеллю является диаметр отпечатка d, который измеряется с помощью оптического устройства, входящего в комплект прибора.

Рис. 10.1. Схема определения твердости по Бринеллю

Твердость по Бринеллю обозначается НВ и может быть рассчитана по формуле:

г

деF– площадь поверхности отпечатка

– шарового сегмента.

деF– площадь поверхности отпечатка

– шарового сегмента.

Метод Бринелля предназначен для измерения твердости особо мягких, мягких и средне твердых материалов (включая незакаленную сталь) с твердостью от 8 до 450 единиц НВ (кгс/мм2). Черные металлы имеют твердость выше 140 НВ; цветные металлы и сплавы – 8...130 НВ, в том числе алюминий, свинец и мягкие сплавы – 8...35 НВ.

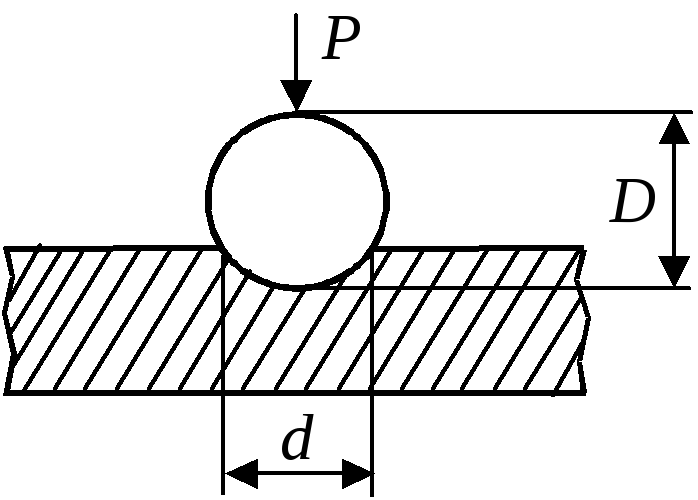

2. Определение твердости по Роквеллу

Мерой твердости по Роквеллу является глубина вдавливания индентора, которая определяется с помощью индикатора часового типа, встроенного в прибор. Схема испытания показана на рис. 10.2.

Рис. 10.2. Схема определения твердости по Роквеллу:

а) по шкалам А и С; б) по шкале В

И змеренное

значение твердости считывается

непосредственно со шкалы индикатора.

Современные приборы позволяют использовать

9 шкал:A, B,

C, D,

E, F,

G, H,

K,рассчитанных

на применение разных нагрузок и

инденторов. В отечественной практике

обычно используют только три шкалы:А,

BиС.

змеренное

значение твердости считывается

непосредственно со шкалы индикатора.

Современные приборы позволяют использовать

9 шкал:A, B,

C, D,

E, F,

G, H,

K,рассчитанных

на применение разных нагрузок и

инденторов. В отечественной практике

обычно используют только три шкалы:А,

BиС.

Шкала Аиспользуется при испытаниях особо твердых материалов – твердых сплавов и деталей, подвергнутых химико-термической обработке (цементации, азотированию, борированию и т. п.). Здесь в качестве индентора используется алмазный конус с углом при вершине 120о, вдавливаемый под нагрузкой 60 кгс. Твердость, измеренная по этой шкале, обозначается HRA.

Шкала Виспользуется при испытаниях средне твердых материалов, включая цветные сплавы и незакаленную сталь. Здесь в качестве индентора используется стальной закаленный шарик диаметром 1,588 мм (1/16дюйма13), вдавливаемый под нагрузкой 100 кгс. Твердость, измеренная по этой шкале, обозначается HRВ.

Шкала Сиспользуется при испытаниях средне твердых и твердых материалов, включая незакаленную и закаленную сталь. Здесь в качестве индентора используется алмазный конус (тот же, что по шкале А), вдавливаемый под нагрузкой 150 кгс. Твердость, измеренная по этой шкале, обозначается HRС. Например, твердость закаленной стали составляет 60…65 HRС.

Метод Роквелла отличается особой простотой и оперативностью, при его использовании меньше повреждается поверхность испытуемого материала и поэтому он широко применяется для контроля качества термической обработки в цехах и лабораториях машиностроительных предприятий.

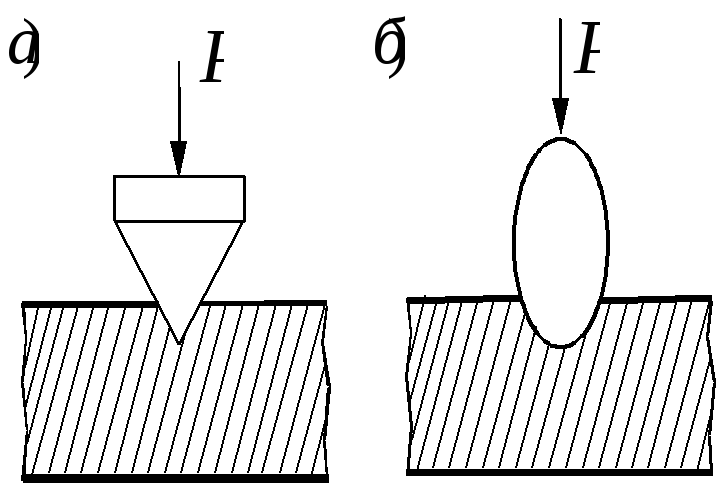

3. Определение твердости по Виккерсу

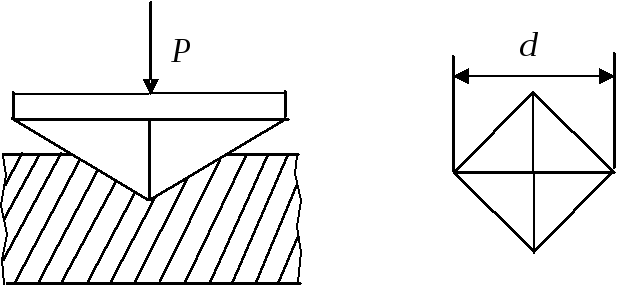

В методе Виккерса в качестве индентора используется правильная четырехгранная алмазная пирамида с углом между гранями 136о, которая вдавливается под нагрузкойРот 5 до 120 кгс.

Рис. 10.3. Схема определения твердости по Виккерсу

Мерой твердости является диагональ отпечатка, измеряемая с помощью микроскопа, встроенного в прибор. Схема определения твердости по Виккерсу показана на рис. 10.3.

Твердость по Виккерсу (HV) вычисляется по формуле:

г![]() деF– площадь отпечатка,d–

диагональ отпечатка. Числа твердости

по Виккерсу и Бринеллю имеют одинаковую

размерность кгс/мм2(МПа) и для

материалов с твердостью приблизительно

до 340 НВ практически совпадают.

деF– площадь отпечатка,d–

диагональ отпечатка. Числа твердости

по Виккерсу и Бринеллю имеют одинаковую

размерность кгс/мм2(МПа) и для

материалов с твердостью приблизительно

до 340 НВ практически совпадают.

Метод Виккерса наиболее универсален и пригоден для измерения твердости любых металлов в лабораторных условиях, но отличается повышенной точностью при испытании высокотвердых материалов. При использовании небольших нагрузок (5…20 кгс) получаются микроскопические отпечатки, практически не повреждающие поверхность деталей.

Разновидностью прибора Виккерса является разработанный в нашей стране прибор для определения микротвердости ПМТ-3, в котором применен микроскоп с бóльшим увеличением (до 800), а для вдавливания алмазных инденторов используются очень малые нагрузки – 2…500 гс. Микротвердомер ПМТ-3 широко используется при изучении твердости деталей малых размеров и отдельных структурных составляющих сплавов14.