- •Курс лекций по материаловедению

- •Предисловие

- •Рекомендуемая литература

- •1(1). Предмет материаловедения. Историческая справка

- •2(2). Мировое производство основных материалов

- •3(3). Черные и цветные металлы, свойства и применение

- •4(4). Сталь как важнейший конструкционный материал

- •5. Способы получения и технологической обработки металлов и сплавов

- •6. Виды контроля, параметры и методы оценки качества материалов

- •7(12). Механические испытания материалов

- •8(13). Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •9. Испытания на изгиб и сжатие

- •10(14). Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •11(15). Определение ударной вязкости при изгибе

- •12. Испытание на вязкость разрушения

- •13. Испытание на усталость. Живучесть

- •14. Стандарты на материалы. Принципы маркировки и сортамент металлических материалов

- •15. Строение металлического слитка. Влияние на механические свойства величины зерна, способы регулирования

- •16(5). Строение металлов. Применение поликристаллических, монокристаллических и аморфных материалов в промышленности

- •17(6). Основные типы кристаллических решеток. Анизотропия кристаллов

- •18(7). Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

- •19(8). Деформация и разрушение металла. Упругая и пластическая деформация. Механизм пластической деформации. Наклёп

- •20(10). Возврат и рекристаллизация

- •21. Холодная и горячая деформация. Сверхпластичность. Структура и свойства сплавов после горячей обработки давлением

- •22(17). Полиморфные превращения

- •23(18). Строение сплавов. Твердые растворы, химические соединения, механические смеси

- •24. Диаграммы фазового равновесия

- •25. Правило фаз и правило отрезков

- •26. Ликвация в сплавах

- •27. Связь между свойствами сплавов и типом диаграммы состояния

- •28(19). Фазы и структуры на диаграмме состояния железо-цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •29(20). Железо и сплавы на его основе. Влияние углерода и постоянных примесей на свойства стали

- •30(21). Легирующие элементы в стали. Влияние легирующих элементов на диаграмму состояния

- •31(22). Структурные классы легированных сталей

- •32(23). Цели легирования

- •33. Превращения аустенита при охлаждении. Термокинетическая диаграмма

- •34(24). Основные виды термической обработки. Предварительная и окончательная термообработка

- •35(25). Виды отжига и их назначение

- •36(26). Закалка и отпуск сталей. Поверхностная закалка

- •37(27). Искусственное и естественное старение сплавов

- •38. Виды брака при термообработке

- •39(28). Термомеханическая обработка и ее разновидности

- •Сравнительные данные по механическим свойствам

- •40(29). Химико-термическая обработка, ее разновидности и применение

- •41(9). Объемное и поверхностное деформационное упрочнение

- •42(30). Классификация сталей

- •43(31). Конструкционные стали и сплавы, маркировка, свойства и область применения

- •1. Углеродистые стали

- •2. Легированные стали

- •44(32). Инструментальные стали и сплавы, маркировка, свойства и область применения

- •45(31.3). Стали и сплавы с особыми физическими свойствами

- •46(33). Белый, серый, высокопрочный, ковкий и легированный чугун, маркировка, структура, свойства и область применения

- •47(34). Магний и сплавы на его основе, маркировка, свойства и область применения

- •48. Бериллий и сплавы на его основе, маркировка, свойства и область применения

- •49(35). Алюминий и сплавы на его основе, маркировка, свойства и область применения

- •Классификация алюминиевых сплавов

- •50(36). Титан и сплавы на его основе, маркировка, свойства и область применения

- •51(37). Медь и сплавы на ее основе, маркировка, свойства и область применения

- •52. Никель и сплавы на его основе, маркировка, свойства и область применения

- •53(38). Тугоплавкие металлы и сплавы, маркировка, свойства и область применения

- •54(39). Антифрикционные материалы, маркировка, структура, свойства и область применения

- •55. (40). Неметаллические материалы. Классификация полимеров

- •56. (40). Пластические массы, состав, свойства и область применения

- •57. Эластомеры. Состав, классификация и свойства резин

- •58. Клеящие материалы и герметики, состав, классификация и свойства

- •59. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

- •60. Порошковые материалы, структура, свойства и область применения

- •61. Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

- •62. Наноматериалы

- •63. Древесные материалы, классификация, свойства и область применения

- •64. Вспомогательные материалы. Смазочные и смазочно-охлаждающие материалы, асбест, бумага кожа, текстиль

- •65. Защитные и декоративные покрытия. Лакокрасочные, электролитические и горячие покрытия. Плакирование

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Приложение в Ориентировочный перевод значений твердости, определяемых по методу Бринелля, Роквелла и Виккерса

- •Содержание

13. Испытание на усталость. Живучесть

Большинство разрушений деталей и конструкций при эксплуатации происходит в результате циклического нагружения. Металл при таком нагружении может разрушаться при более низких напряжениях, чем при однократном плавном нагружении.

Процесс постепенного накопления повреждений в материале под действием циклических нагрузок, приводящий к образованию трещин и разрушению, называют усталостью. Свойство материалов противостоять усталости называютвыносливостью.

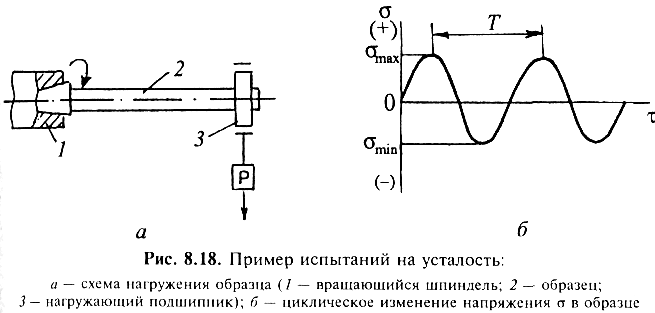

На рис. 13.1 приведена типичная схема испытаний на усталость с соответствующими циклами напряжений. Согласно схеме, циклическое нагружение осуществляется подвешенным неподвижным грузом при вращении консольно закрепленного цилиндрического образца (рис. 13.1а). Цикл напряжений – это совокупность переменных значений напряжений за один периодТих изменения. За максимальное напряжение цикла σmахпринимают наибольшее по алгебраической величине напряжение, а за минимальное σmin– наименьшее. Цикл характеризуется коэффициентом асимметрииRσ= σmin/ σmах. Если | σmin| = | σmах|, тоRσ= – 1 и цикл называют симметричным (рис. 13.1б). Если | σmin| ≠ | σmах|, то цикл называют асимметричным.

Рис. 13.1. Испытание на усталость: а – схема нагружения образца (1 – вращающийся шпиндель, 2 – образец, 3 – подшипник с грузом Р); б – циклическое изменение напряжения σ в образце

Сопротивление усталости характеризуется пределом выносливостиσR, под которым понимают максимальное напряжение, которое не вызывает разрушения образца при любом числе циклов (физический предел выносливости) или заданном числе циклов (ограниченный предел выносливости). Предел выносливости при симметричном цикле обозначается σ–1.

Методика проведения испытаний материалов на усталость регламентирована ГОСТ 25.502-79. Для определения предела выносливости испытывают не менее 15 образцов. Каждый образец испытывают только на одном уровне напряжений – до разрушения или до базового числа циклов. По результатам испытаний отдельных образцов строят диаграммы усталости в координатах максимальное напряжение (σmах) – число циклов (N). При графическом изображении таких диаграмм удобно использовать логарифмические координаты – рис. 13.2.

Рис. 13.2. Диаграмма усталости для материалов имеющих (1) и не имеющих (2) физического предела выносливости

Переход кривой усталости в горизонталь наблюдается обычно у сталей после 107циклов нагружения, для цветных сплавов это значение составляет примерно 108циклов. Ордината, соответствующая постоянному значению σmах, являетсяфизическим пределом выносливости. Но могут быть случаи, когда и после указанного числа циклов кривая усталости не переходит в горизонталь, а продолжает снижаться. ТогдаN= 107для сталей иN= 108для цветных сплавов принимают за базу испытаний и при указанных числах циклов определяютограниченный предел выносливости.

Изложенная выше методика испытания материалов относится к испытаниям на многоцикловуюусталость, когда используются большая база испытаний (до 107…108циклов) и высокая частота нагружения (до 300 Гц). Однако на практике имеют место испытания и намалоцикловуюусталость, отражающие условия эксплуатации конструкций, подвергающихся воздействию сравнительно редких, но значительных по величине циклических нагрузок. Испытания на малоцикловую усталость проводятся при сравнительно малой частоте нагружения (3…5 Гц) на базе, не превышающей 5∙104циклов.

Между пределом выносливости σ–1и временным сопротивлением σв существует определенная связь. Для многих сталей отношение σ–1/σв≈ 0,5; для медных сплавов – 0,3…0,5; а для алюминиевых – 0,25…0,4. Поэтому, зная σв, можно ориентировочно определить σ–1. Однако следует иметь в виду, что при высоком значении σв(σ0,2) отношение σ–1/ σвснижается. С повышением прочности (σв, σ0,2) возрастает σ–1за счет увеличения сопротивления зарождению трещины усталости. Однако с увеличением σ0,2снижается пластичность, что затрудняет релаксацию напряжений у вершины трещины и ускоряет ее развитие. С повышением прочности (понижением пластичности) возрастает чувствительность к концентраторам напряжений. Поэтому высокопрочные стали могут иметь более низкий σ–1, чем менее прочные стали.

Коррозия металла, приводящая к разупрочнению поверхности и появлению дополнительных концентраторов напряжения, снижает предел выносливости σ–1на 50…60 % и более.

Живучесть.Важной характеристикой конструктивной прочности, характеризующей надежность материала, являетсяживучесть при циклическом нагружении. Под живучестью понимают долговечность детали от момента зарождения первой макроскопической трещины усталости размером 0,5…1,0 мм до окончательного разрушения.

Количественно живучесть конструкции оценивается коэффициентом β = 1 – τо/ τраз, где τои τраз– продолжительность эксплуатации конструкции до появления трещин и до разрушения соответственно. Коэффициент живучести может колебаться от 0,1 до 0,9. Раннее зарождение трещин усталости объясняется дефектами металлургического и технологического характера, а также неудачной конструкцией изделия (наличие концентраторов напряжений).

Живучесть имеет особое значение для надежности эксплуатации изделий, безаварийная работа которых поддерживается путем периодической дефектоскопии различными физическими методами для выявления усталостных трещин. Чем меньше скорость развития трещины, тем легче ее вовремя обнаружить.