- •Курс лекций по материаловедению

- •Предисловие

- •Рекомендуемая литература

- •1(1). Предмет материаловедения. Историческая справка

- •2(2). Мировое производство основных материалов

- •3(3). Черные и цветные металлы, свойства и применение

- •4(4). Сталь как важнейший конструкционный материал

- •5. Способы получения и технологической обработки металлов и сплавов

- •6. Виды контроля, параметры и методы оценки качества материалов

- •7(12). Механические испытания материалов

- •8(13). Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •9. Испытания на изгиб и сжатие

- •10(14). Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •11(15). Определение ударной вязкости при изгибе

- •12. Испытание на вязкость разрушения

- •13. Испытание на усталость. Живучесть

- •14. Стандарты на материалы. Принципы маркировки и сортамент металлических материалов

- •15. Строение металлического слитка. Влияние на механические свойства величины зерна, способы регулирования

- •16(5). Строение металлов. Применение поликристаллических, монокристаллических и аморфных материалов в промышленности

- •17(6). Основные типы кристаллических решеток. Анизотропия кристаллов

- •18(7). Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

- •19(8). Деформация и разрушение металла. Упругая и пластическая деформация. Механизм пластической деформации. Наклёп

- •20(10). Возврат и рекристаллизация

- •21. Холодная и горячая деформация. Сверхпластичность. Структура и свойства сплавов после горячей обработки давлением

- •22(17). Полиморфные превращения

- •23(18). Строение сплавов. Твердые растворы, химические соединения, механические смеси

- •24. Диаграммы фазового равновесия

- •25. Правило фаз и правило отрезков

- •26. Ликвация в сплавах

- •27. Связь между свойствами сплавов и типом диаграммы состояния

- •28(19). Фазы и структуры на диаграмме состояния железо-цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •29(20). Железо и сплавы на его основе. Влияние углерода и постоянных примесей на свойства стали

- •30(21). Легирующие элементы в стали. Влияние легирующих элементов на диаграмму состояния

- •31(22). Структурные классы легированных сталей

- •32(23). Цели легирования

- •33. Превращения аустенита при охлаждении. Термокинетическая диаграмма

- •34(24). Основные виды термической обработки. Предварительная и окончательная термообработка

- •35(25). Виды отжига и их назначение

- •36(26). Закалка и отпуск сталей. Поверхностная закалка

- •37(27). Искусственное и естественное старение сплавов

- •38. Виды брака при термообработке

- •39(28). Термомеханическая обработка и ее разновидности

- •Сравнительные данные по механическим свойствам

- •40(29). Химико-термическая обработка, ее разновидности и применение

- •41(9). Объемное и поверхностное деформационное упрочнение

- •42(30). Классификация сталей

- •43(31). Конструкционные стали и сплавы, маркировка, свойства и область применения

- •1. Углеродистые стали

- •2. Легированные стали

- •44(32). Инструментальные стали и сплавы, маркировка, свойства и область применения

- •45(31.3). Стали и сплавы с особыми физическими свойствами

- •46(33). Белый, серый, высокопрочный, ковкий и легированный чугун, маркировка, структура, свойства и область применения

- •47(34). Магний и сплавы на его основе, маркировка, свойства и область применения

- •48. Бериллий и сплавы на его основе, маркировка, свойства и область применения

- •49(35). Алюминий и сплавы на его основе, маркировка, свойства и область применения

- •Классификация алюминиевых сплавов

- •50(36). Титан и сплавы на его основе, маркировка, свойства и область применения

- •51(37). Медь и сплавы на ее основе, маркировка, свойства и область применения

- •52. Никель и сплавы на его основе, маркировка, свойства и область применения

- •53(38). Тугоплавкие металлы и сплавы, маркировка, свойства и область применения

- •54(39). Антифрикционные материалы, маркировка, структура, свойства и область применения

- •55. (40). Неметаллические материалы. Классификация полимеров

- •56. (40). Пластические массы, состав, свойства и область применения

- •57. Эластомеры. Состав, классификация и свойства резин

- •58. Клеящие материалы и герметики, состав, классификация и свойства

- •59. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

- •60. Порошковые материалы, структура, свойства и область применения

- •61. Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

- •62. Наноматериалы

- •63. Древесные материалы, классификация, свойства и область применения

- •64. Вспомогательные материалы. Смазочные и смазочно-охлаждающие материалы, асбест, бумага кожа, текстиль

- •65. Защитные и декоративные покрытия. Лакокрасочные, электролитические и горячие покрытия. Плакирование

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Приложение в Ориентировочный перевод значений твердости, определяемых по методу Бринелля, Роквелла и Виккерса

- •Содержание

34(24). Основные виды термической обработки. Предварительная и окончательная термообработка

Термическая обработка(в дальнейшем ТО) является самым распространенным способом управления свойствами металлических материалов; в машиностроении ей подвергается до 40 % потребляемой стали. ТО состоит изтрех этапов: нагрева до заданной температуры; выдержки для прогрева материала по всему объему и завершения фазовых превращений; охлаждения до комнатной температуры с определенной скоростью (решающими являются температура нагрева и скорость охлаждения). Желаемое изменение свойств материалов может быть в очень широких пределах; например, сталь становится пластичной и низкопрочной после отжига; эту же сталь можно сделать твердой, прочной и малопластичной с помощью закалки.

К основнымвидам ТО относятся:отжиг, закалка, отпуск и старение.

В зависимости от места в технологическом процессе ТО подразделяется на предварительную и окончательную.

Предварительная ТО, как правило, производится для улучшения технологических свойств заготовок (перед обработкой резанием, холодной штамповкой, прокаткой и т.п.). В качестве предварительной ТО для сталей, как правило, применяют различные виды отжига.

Окончательная ТО производится для придания деталям требуемых эксплуатационных свойств. В качестве окончательной ТО для сталей чаще всего применяют закалку с отпуском, а для многих высокопрочных цветных сплавов – закалку со старением.

35(25). Виды отжига и их назначение

Отжигомназывается процесс ТО, состоящей в нагреве до заданной температуры, выдержки и сравнительно медленном охлаждении со скоростью 30…200оС/ч, т.е. вместе с печью, а иногда – на воздухе.

В зависимости от степени происходящих при нагреве превращений различают полныйотжиг, когда в сталях полностью протекают фазовые (α↔γ) превращения,и неполный отжиг, когда из-за недостаточной температуры указанные превращения проходят лишь частично или не проходят вовсе.

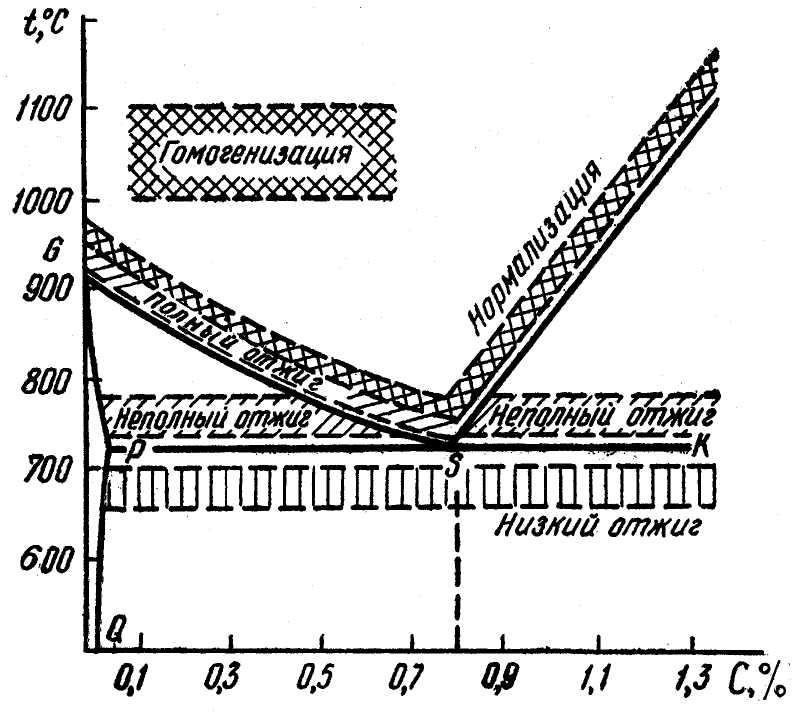

Полный отжигпозволяет создать в доэвтектоидных сталях равновесную мелкозернистую ферритно-перлитную структуру, соответствующую диаграмме состоянияFe–Fe3C(рис. 28.1); для этого сталь нагревают на 30…50оС выше линииGS, называемой А3(рис. 35), выдерживают, а затем медленно охлаждают вместе с печью. Полному отжигу обычно подвергают сортовой прокат из стали с 0,3…0,4 %С, поковки и фасонные отливки. Полный отжиг заэвтектоидных сталей не производят из-за образования хрупкой цементитной сетки на границах зерен перлита (рис. 28.3в).

Изотермический отжигявляется разновидностью полного отжига, его применяют для легированных сталей, обладающих большей устойчивостью аустенита. Сталь нагревают до требуемой температуры и сравнительно быстро охлаждают переносом в другую печь с температурой на 100…150оС ниже линииPK, называемойА1. В этой печи сталь выдерживают 1…6 ч до полного распада аустенита, а затем производят охлаждение на воздухе. Изотермический отжиг более экономичен чем традиционный (т.к. происходит быстрее); его часто используют для обработки мелких поковок и сортового проката из легированных цементуемых сталей.

Нормализацияявляется экономичный разновидностью полного отжига и заключается в том, что после нагрева на 40…50оС вышеА3(илиАcm–SE), заготовку охлаждают на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, прокатке, ковке или штамповке; ее, в частности, широко применяют для улучшения механических свойств стальных отливок вместо закалки и отпуска. Ускоренное охлаждение приводит к некоторому повышению твердости, но в ряде случаев, это даже улучшает обрабатываемость резанием.

Рис. 35. Температурные интервалы нагрева при ТО

Неполныйотжигобычно производят при нагреве на 10…30оС выше линииА1для улучшения обрабатываемости резанием доэвтектоидных легированных и заэвтектоидных углеродистых и легированных сталей. При этом в заэвтектоидных сталях происходитсфероидизацияцементита, что позволяет существенно снизить их твердость и повысить пластичность.

Низкийотжигобычно производят при 650…680оС (т.е. ниже линииА1) для снижения твердости углеродистых и легированных сталей перед обработкой резанием, холодной высадкой или волочением.

В зависимости от конкретного назначения различают также:

Диффузионный (гомогенизационный)отжиг– применяется для слитков легированной стали с целью уменьшения неоднородности химического состава. Проводится в течение 15…150 ч при температуре 1100…1200оС, охлаждение вместе с печью.

Рекристаллизационныйотжиг– проводится перед или между операциями холодной обработки давлением (прокатке, штамповке, волочении и др.) для снятия наклепа между операциями деформирования и повышения пластичности материала. Для сталей температура нагрева обычно составляет 650…700оС.

Отжиг для снятия остаточных напряжений– применяется для отливок, сварных изделий, деталей после обработки резанием и т.п., в которых в результате технологических операций из-за неравномерного охлаждения или пластической деформации возникают остаточные напряжения. Для сталей обычно проводится при температуре 350…600оС в течение нескольких часов, охлаждение проводится вместе с печью.

Отжиг в большинстве случаев является предварительной или промежуточнойТО, т.к. он повышает вязкость и пластичность, но снижает прочность и твердость; однако, для крупных отливок и сварных конструкций отжиг зачастую становитсяокончательнойТО.