- •Курс лекций по материаловедению

- •Предисловие

- •Рекомендуемая литература

- •1(1). Предмет материаловедения. Историческая справка

- •2(2). Мировое производство основных материалов

- •3(3). Черные и цветные металлы, свойства и применение

- •4(4). Сталь как важнейший конструкционный материал

- •5. Способы получения и технологической обработки металлов и сплавов

- •6. Виды контроля, параметры и методы оценки качества материалов

- •7(12). Механические испытания материалов

- •8(13). Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •9. Испытания на изгиб и сжатие

- •10(14). Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •11(15). Определение ударной вязкости при изгибе

- •12. Испытание на вязкость разрушения

- •13. Испытание на усталость. Живучесть

- •14. Стандарты на материалы. Принципы маркировки и сортамент металлических материалов

- •15. Строение металлического слитка. Влияние на механические свойства величины зерна, способы регулирования

- •16(5). Строение металлов. Применение поликристаллических, монокристаллических и аморфных материалов в промышленности

- •17(6). Основные типы кристаллических решеток. Анизотропия кристаллов

- •18(7). Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

- •19(8). Деформация и разрушение металла. Упругая и пластическая деформация. Механизм пластической деформации. Наклёп

- •20(10). Возврат и рекристаллизация

- •21. Холодная и горячая деформация. Сверхпластичность. Структура и свойства сплавов после горячей обработки давлением

- •22(17). Полиморфные превращения

- •23(18). Строение сплавов. Твердые растворы, химические соединения, механические смеси

- •24. Диаграммы фазового равновесия

- •25. Правило фаз и правило отрезков

- •26. Ликвация в сплавах

- •27. Связь между свойствами сплавов и типом диаграммы состояния

- •28(19). Фазы и структуры на диаграмме состояния железо-цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •29(20). Железо и сплавы на его основе. Влияние углерода и постоянных примесей на свойства стали

- •30(21). Легирующие элементы в стали. Влияние легирующих элементов на диаграмму состояния

- •31(22). Структурные классы легированных сталей

- •32(23). Цели легирования

- •33. Превращения аустенита при охлаждении. Термокинетическая диаграмма

- •34(24). Основные виды термической обработки. Предварительная и окончательная термообработка

- •35(25). Виды отжига и их назначение

- •36(26). Закалка и отпуск сталей. Поверхностная закалка

- •37(27). Искусственное и естественное старение сплавов

- •38. Виды брака при термообработке

- •39(28). Термомеханическая обработка и ее разновидности

- •Сравнительные данные по механическим свойствам

- •40(29). Химико-термическая обработка, ее разновидности и применение

- •41(9). Объемное и поверхностное деформационное упрочнение

- •42(30). Классификация сталей

- •43(31). Конструкционные стали и сплавы, маркировка, свойства и область применения

- •1. Углеродистые стали

- •2. Легированные стали

- •44(32). Инструментальные стали и сплавы, маркировка, свойства и область применения

- •45(31.3). Стали и сплавы с особыми физическими свойствами

- •46(33). Белый, серый, высокопрочный, ковкий и легированный чугун, маркировка, структура, свойства и область применения

- •47(34). Магний и сплавы на его основе, маркировка, свойства и область применения

- •48. Бериллий и сплавы на его основе, маркировка, свойства и область применения

- •49(35). Алюминий и сплавы на его основе, маркировка, свойства и область применения

- •Классификация алюминиевых сплавов

- •50(36). Титан и сплавы на его основе, маркировка, свойства и область применения

- •51(37). Медь и сплавы на ее основе, маркировка, свойства и область применения

- •52. Никель и сплавы на его основе, маркировка, свойства и область применения

- •53(38). Тугоплавкие металлы и сплавы, маркировка, свойства и область применения

- •54(39). Антифрикционные материалы, маркировка, структура, свойства и область применения

- •55. (40). Неметаллические материалы. Классификация полимеров

- •56. (40). Пластические массы, состав, свойства и область применения

- •57. Эластомеры. Состав, классификация и свойства резин

- •58. Клеящие материалы и герметики, состав, классификация и свойства

- •59. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

- •60. Порошковые материалы, структура, свойства и область применения

- •61. Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

- •62. Наноматериалы

- •63. Древесные материалы, классификация, свойства и область применения

- •64. Вспомогательные материалы. Смазочные и смазочно-охлаждающие материалы, асбест, бумага кожа, текстиль

- •65. Защитные и декоративные покрытия. Лакокрасочные, электролитические и горячие покрытия. Плакирование

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Приложение в Ориентировочный перевод значений твердости, определяемых по методу Бринелля, Роквелла и Виккерса

- •Содержание

17(6). Основные типы кристаллических решеток. Анизотропия кристаллов

Кристаллическое состояние характеризуется определенным, закономерным расположением атомов в пространстве, что обеспечивает минимальную энергию взаимодействия атомов. Кристаллической решетке, как доказал русский кристаллограф Е.С. Федоров (1853–1919 гг.), присущи 230 комбинаций элементов симметрии, или 230 различных пространственных групп. Всякая пространственная решетка может быть составлена повторением в трех различных направлениях одного и того же структурного элемента – элементарной ячейки. Французский кристаллограф О. Бравэ (1811–1863 гг.) показал, что по виду переносной симметрии существует всего 14 типов пространственных решеток – решеток Бравэ, которые в порядке возрастания симметрии распределяются по семи кристаллографическим системам, называемыхсингониями: триклинной, моноклинной, ромбической, тетрагональной, ромбоэдрической, гексагональной и кубической.

Стремление атомов металла расположиться возможно ближе друг к другу, плотнее20приводит к тому, что число встречающихся комбинаций взаимного расположения атомов металла в кристаллах сравнительно невелико. Для подавляющего большинства металлов применяемых в технике наиболее характерны три типа высоко симметричных кристаллических решеток – рис. 17:

а) объемно-центрированную кубическую (ОЦК) решетку имеют α и δ-Fe,Cr, Mo, Nb,β-Ti, V,Wи т. д.;

б) гранецентрированную кубическую (ГЦК) решеткуимеют γ-Fe,Al,Cu,Ni, Pb,Ag,Au,Ptи т. д.;

в) гексагональную плотноупакованную (ГПУ) решетку имеютBe,Cd,Mg, α-Ti, Znи т. д.

а б в

Рис. 17. Типы кристаллических решеток: а – ОЦК, б – ГЦК, в – ГПУ

Плотность кристаллической решетки – объема, занятого атомами, характеризуется координационным числом, под которым понимают число атомов, находящихся на наименьшем расстоянии от данного атома. Чем выше координационное число, тем больше плотность упаковки атомов.

Легко понять, что на рис. 17ацентральный атом окружен 8-ю ближайшими соседями, следовательно, координационное число для ОЦК решетки равно 8. Расчет показывает, что коэффициент компактности ячейки, определяемый как отношение объема, занятого атомами (представляемыми в виде соприкасающихся шаров), к объему ячейки составляет для ОЦК решетки 68 %.

Аналогичным образом можно показать, что для более плотно упакованных ГЦК и ГПУ решеток (рис. 17б,в) координационное число одинаково и равно 12, а их коэффициент компактности составляет 74 %.

Кристаллографической анизотропией называется неодинаковость физических, химических, механических свойств в разных направлениях монокристалла, что в первую очередь связано с различной плотностью атомов на единицу длины по разным направлениям кристаллической решетки.

18(7). Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

Идеального кристаллического строения в природе не бывает. Экспериментально установлено наличие трех типов дефектов микроструктуры на атомном уровне в металлах и сплавах: точечных, линейных и поверхностных.

Рис. 18.1. Точечные дефекты: а) вакансия,

б) межузельный (дислоцированный) атом

1 .

Точечные дефекты– вакансии21

и межузельные атомы(рис. 18.1) малы во

всех трех измерениях и искажают

кристаллическую решетку только на

расстояниях порядка 10–10м.

Концентрация точечных дефектов в

металлах при комнатной температуре

составляет порядка 10–13ат. %; при

нагреве до температур близких к плавлению

и особенно при облучении нейтронами в

ядерном реакторе она может достигать

1…3 ат. %, что приводит к разбуханию и

потере прочности металлоконструкций.

.

Точечные дефекты– вакансии21

и межузельные атомы(рис. 18.1) малы во

всех трех измерениях и искажают

кристаллическую решетку только на

расстояниях порядка 10–10м.

Концентрация точечных дефектов в

металлах при комнатной температуре

составляет порядка 10–13ат. %; при

нагреве до температур близких к плавлению

и особенно при облучении нейтронами в

ядерном реакторе она может достигать

1…3 ат. %, что приводит к разбуханию и

потере прочности металлоконструкций.

2. Линейные дефекты–краевые и винтовые дислокации22имеют большую протяженность в одном измерении и проявляются в нарушении правильного расположения атомных плоскостей – рис. 18.2. От числа, характера расположения и подвижности дислокаций в кристаллах сильно зависят механические и многие физические свойства монокристаллических и поликристаллических материалов.

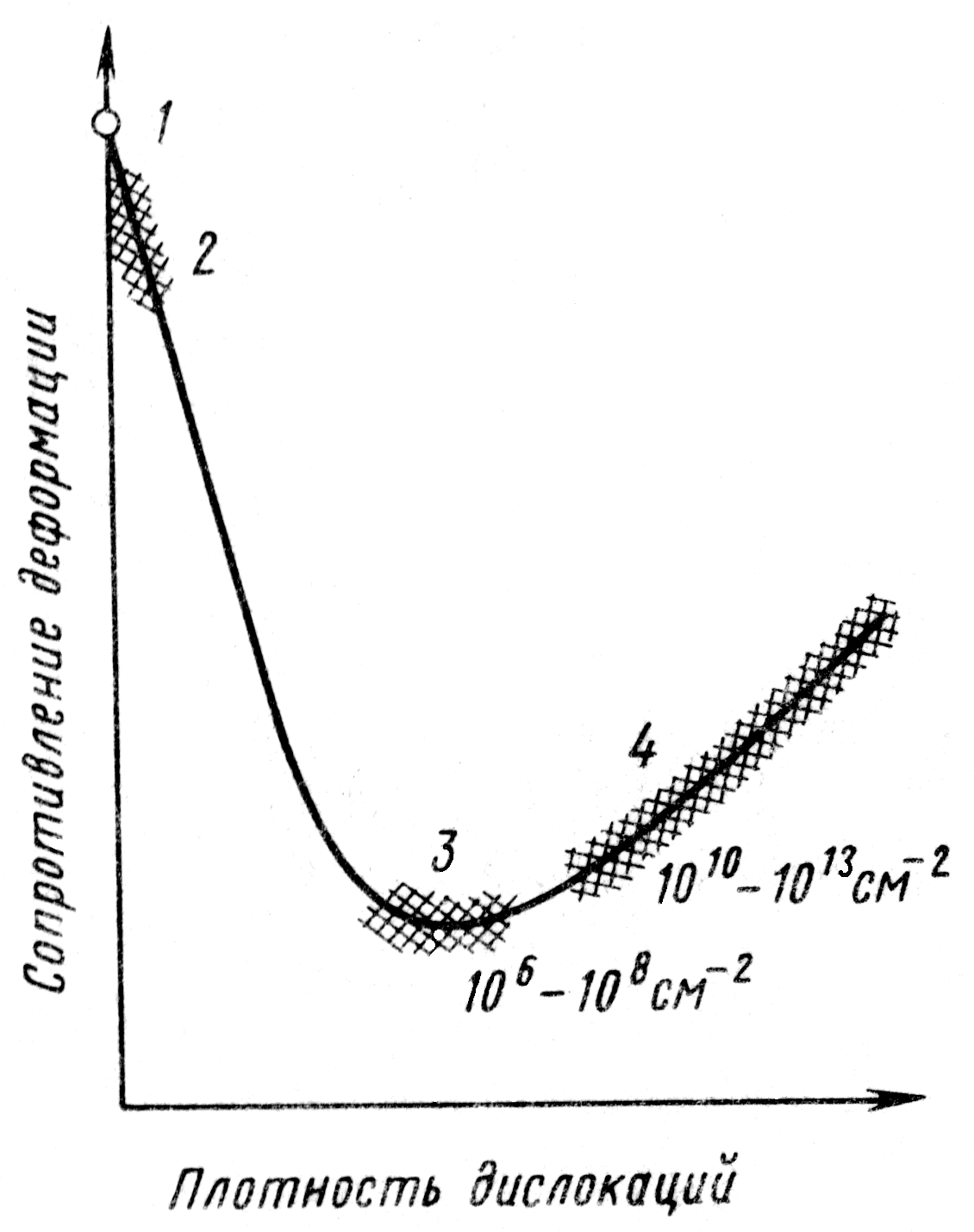

Рис. 18.2. Линейные дефекты: а) краевая, б) винтовая дислокация

Плотность дислокаций– суммарная длина всех линий дислокаций в единице объема составляет у чистых неупрочненных металлов 106…108см–2, а у деформированных – достигает 1012…1013см–2, дальше появляются трещины и металл разрушается. Наличие достаточного числа дислокаций облегчает движение атомов, а, следовательно, и деформацию неупрочненных металлов – рис. 18.3. Из-за большого числа дислокаций прочность реальных (дефектных) кристаллических материалов во много раз меньше теоретической прочности, рассчитанной на основании сил взаимодействия между атомами для идеальных (бездефектных) структур.

Р ис.

18.3. Зависимость сопротивления деформации

от плотности дислокаций:1–

теоретическая прочность;2–4–

техническая прочность (2– «усы»;3– чистые неупрочненные металлы;4– сплавы, упрочненные легированием,

наклепом, термической или термомеханической

обработкой)

ис.

18.3. Зависимость сопротивления деформации

от плотности дислокаций:1–

теоретическая прочность;2–4–

техническая прочность (2– «усы»;3– чистые неупрочненные металлы;4– сплавы, упрочненные легированием,

наклепом, термической или термомеханической

обработкой)

Плотностью дислокаций, а, следовательно, и свойствами материала можно управлять в очень широком диапазоне (рис. 18.3). Исходя из вида кривой на рис. 18.3, возможны два принципиально различных способа повышения прочности материалов:

Традиционными методами повышения прочности материалов за счет повышения числа дислокаций являются: легирование, холодная деформация, термическая или термомеханическая обработка. Самая эффективная из них – термомеханическая обработка позволяет повысить прочность до 1/3от теоретической.

Во второй половине ХХ в. нанотехнологи научились выращивать нитевидные монокристаллы –усы23 (длиной до 2…10 мм и диаметром 0,5…2 мкм) с одной винтовой дислокацией, прочность которых приближается к теоретической24. Такие «усы» используются для армирования высокопрочных волокнистых композиционных материалов, в приборостроении (для микроподвесок), в микроэлектронике и т. п.

3. Поверхностные дефектыимеют большую протяженность в двух измерениях; наиболее существенными из них являются большеугловые и малоугловые границы, дефекты упаковки и границы двойников.

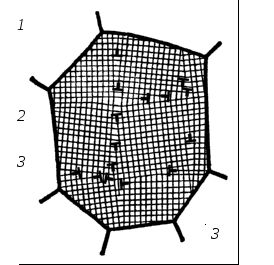

Границы между зернами обусловлены поликристаллическим строением металлов (см. рис. 16),они представляют собой узкую переходную область шириной до 5…10 межатомных расстояний, в которой атомы расположены менее правильно, чем в объеме зерна. По границам зерен в технических металлах концентрируются примеси, что еще больше нарушает правильный порядок расположения атомов. Атомные решетки (плоскости) соприкасающихся зерен металла разориентированы на величину до нескольких десятков градусов, что приводит к образованию, так называемых, большеугловых границ.

Каждое зерно металла, как правило, состоит из отдельных субзерен – блоков, образующих субструктуру – рис. 18.4. Поперечные размеры субзерен (блоков) составляют 0,1…1 мкм, т. е. блоки на один – три порядка меньше размеров кристаллитов. Если не учитывать точечные дефекты, то в пределах каждого блока кристаллическая решетка почти идеальна. Субзерна повернуты один по отношению к другому на угол от малых долей до единиц градусов, образуя субграницы (малоугловые границы). Установлено, что малоугловые границы образованы упорядоченными скоплениями (так называемыми, стенками) большого количества краевых дислокаций (┴) – см.рис. 18.4.

Рис. 18.4. Субструктура зерна: 1 – границы между зернами (большеугловые границы), 2 – границы между субзернами (малоугловые границы), 3 – субзерна (блоки)

Дефект упаковкипредставляет собой часть атомной плоскости, ограниченную дислокациями, в пределах которой нарушен нормальный порядок чередования атомных слоев.

Все поверхностные дефекты, включая дефекты упаковки и границы двойников*, представляют собой рассогласования в расположении пакетов атомных плоскостей.

Поверхностные дефекты также влияют на механические и физические свойства материалов. Особенно большое значение имеют границы зерен. Предел текучести σтсвязан с размером зеренdуравнением Холла-Петча: σт= σо+kd–1/2, где σоиk– постоянные для данного материала. Чем мельче зерно, тем выше предел текучести, вязкость и меньше опасность хрупкого разрушения. Аналогично, но более слабо влияет на механические свойства размер субзерен.

Помимо перечисленных микродефектов в технических металлах и сплавах могут быть макродефектыобъемного характера: газовые пузыри, микротрещины, поры, неметаллические включения и т. п., которые также снижают прочность, являясь концентраторами напряжений.