- •Курс лекций по материаловедению

- •Предисловие

- •Рекомендуемая литература

- •1(1). Предмет материаловедения. Историческая справка

- •2(2). Мировое производство основных материалов

- •3(3). Черные и цветные металлы, свойства и применение

- •4(4). Сталь как важнейший конструкционный материал

- •5. Способы получения и технологической обработки металлов и сплавов

- •6. Виды контроля, параметры и методы оценки качества материалов

- •7(12). Механические испытания материалов

- •8(13). Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •9. Испытания на изгиб и сжатие

- •10(14). Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •11(15). Определение ударной вязкости при изгибе

- •12. Испытание на вязкость разрушения

- •13. Испытание на усталость. Живучесть

- •14. Стандарты на материалы. Принципы маркировки и сортамент металлических материалов

- •15. Строение металлического слитка. Влияние на механические свойства величины зерна, способы регулирования

- •16(5). Строение металлов. Применение поликристаллических, монокристаллических и аморфных материалов в промышленности

- •17(6). Основные типы кристаллических решеток. Анизотропия кристаллов

- •18(7). Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

- •19(8). Деформация и разрушение металла. Упругая и пластическая деформация. Механизм пластической деформации. Наклёп

- •20(10). Возврат и рекристаллизация

- •21. Холодная и горячая деформация. Сверхпластичность. Структура и свойства сплавов после горячей обработки давлением

- •22(17). Полиморфные превращения

- •23(18). Строение сплавов. Твердые растворы, химические соединения, механические смеси

- •24. Диаграммы фазового равновесия

- •25. Правило фаз и правило отрезков

- •26. Ликвация в сплавах

- •27. Связь между свойствами сплавов и типом диаграммы состояния

- •28(19). Фазы и структуры на диаграмме состояния железо-цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •29(20). Железо и сплавы на его основе. Влияние углерода и постоянных примесей на свойства стали

- •30(21). Легирующие элементы в стали. Влияние легирующих элементов на диаграмму состояния

- •31(22). Структурные классы легированных сталей

- •32(23). Цели легирования

- •33. Превращения аустенита при охлаждении. Термокинетическая диаграмма

- •34(24). Основные виды термической обработки. Предварительная и окончательная термообработка

- •35(25). Виды отжига и их назначение

- •36(26). Закалка и отпуск сталей. Поверхностная закалка

- •37(27). Искусственное и естественное старение сплавов

- •38. Виды брака при термообработке

- •39(28). Термомеханическая обработка и ее разновидности

- •Сравнительные данные по механическим свойствам

- •40(29). Химико-термическая обработка, ее разновидности и применение

- •41(9). Объемное и поверхностное деформационное упрочнение

- •42(30). Классификация сталей

- •43(31). Конструкционные стали и сплавы, маркировка, свойства и область применения

- •1. Углеродистые стали

- •2. Легированные стали

- •44(32). Инструментальные стали и сплавы, маркировка, свойства и область применения

- •45(31.3). Стали и сплавы с особыми физическими свойствами

- •46(33). Белый, серый, высокопрочный, ковкий и легированный чугун, маркировка, структура, свойства и область применения

- •47(34). Магний и сплавы на его основе, маркировка, свойства и область применения

- •48. Бериллий и сплавы на его основе, маркировка, свойства и область применения

- •49(35). Алюминий и сплавы на его основе, маркировка, свойства и область применения

- •Классификация алюминиевых сплавов

- •50(36). Титан и сплавы на его основе, маркировка, свойства и область применения

- •51(37). Медь и сплавы на ее основе, маркировка, свойства и область применения

- •52. Никель и сплавы на его основе, маркировка, свойства и область применения

- •53(38). Тугоплавкие металлы и сплавы, маркировка, свойства и область применения

- •54(39). Антифрикционные материалы, маркировка, структура, свойства и область применения

- •55. (40). Неметаллические материалы. Классификация полимеров

- •56. (40). Пластические массы, состав, свойства и область применения

- •57. Эластомеры. Состав, классификация и свойства резин

- •58. Клеящие материалы и герметики, состав, классификация и свойства

- •59. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

- •60. Порошковые материалы, структура, свойства и область применения

- •61. Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

- •62. Наноматериалы

- •63. Древесные материалы, классификация, свойства и область применения

- •64. Вспомогательные материалы. Смазочные и смазочно-охлаждающие материалы, асбест, бумага кожа, текстиль

- •65. Защитные и декоративные покрытия. Лакокрасочные, электролитические и горячие покрытия. Плакирование

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Приложение в Ориентировочный перевод значений твердости, определяемых по методу Бринелля, Роквелла и Виккерса

- •Содержание

63. Древесные материалы, классификация, свойства и область применения

Древесина79– ткань растений, состоящая из клеток с одревесневшими стенками, проводящая воду и растворенные в ней соли. Структура древесины состоит из большого числа плотных, длинных, трубчатых клеток, наполненных растительным соком. Длина клеток обычно составляет 2…4 мм, а размер в поперечнике – 20…40 мкм. В древесине на долю оболочек клеток приходится ~ 95 % массы; оболочки состоят главным образом из целлюлозы (43…56 %) и лигнина (19…30 %)80. Около 25…30 % воды содержится в древесине в связанном виде и очень трудно поддается удалению. Остальная влага, заполняющая межклеточное пространство, легко выпаривается во время сушки.

Древесина обладает малой плотностью, сравнительно высокой удельной прочностью, хорошим сопротивлением ударным и вибрационным нагрузкам, низким коэффициентом теплового расширения (в 2…3 раза ниже, чем у стали), высокой стойкостью к ряду кислот, солей и масел, хорошими технологическими свойствами (хорошо обрабатывается на станках, склеивается, соединяется гвоздями и шурупами). К недостаткам древесины следует отнести ее высокую водопоглощаемость, приводящую к изменению размеров, формы и прочности древесных изделий, а также склонность к загниванию и отсутствие огнестойкости. Для защиты древесины от загнивания изделия покрывают лакокрасочными или пластмассовыми покрытиями. Из химических способов защиты применяют пропитку растворами солей NaF, ZnCl2,CuSO4и др. Для снижения воспламеняемости используют огнезащитные лаки и краски.

Важной характеристикой древесины является ее плотность. К легким поделочным породам древесины относят сосну, ель, липу, осину, ольху; к тяжелым – дуб, граб, грушу, самшит. К редким и наиболее легким сортам древесины относится бальса, имеющая плотность около 200 кг/м3(в 2 раза легче бамбука), а к наиболее тяжелым (1100…1400 кг/м3) – железное дерево (бакаут), которое тонет в воде. Обрабатываемость и износостойкость древесины зависят от ее структуры и твердости. Некоторые свойства наиболее распространенных пород древесины приведены в таблице:

|

Свойства разных пород древесины |

Порода древесины | ||||||

|

сосна |

липа |

осина |

дуб |

граб |

береза |

пихта | |

|

Плотность, кг/м3 |

500 |

500 |

500 |

760 |

810 |

640 |

390 |

|

Объемная усушка в % |

51 |

58 |

47 |

48 |

61 |

64 |

46 |

|

Прочность при растяжении вдоль волокна, МПа |

100 |

116 |

120 |

118 |

135 |

160 |

76 |

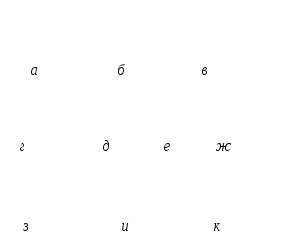

П иломатериалы– материалы из древесины, получаемые

путём распиловки брёвен вдоль волокон.

Основные виды пиломатериалов показаны

на рис. 63. Пиломатериалы с опиленными

кромками называютсяобрезными, с

неопиленными –необрезными.

Материалы, подвергшиеся после пиления

дальнейшей обработке (для сглаживания

поверхностей или фасонной профилировки),

называются строгаными. Пиломатериалы

делят на строительные, столярные, тарные,

экспортные, специальные.

иломатериалы– материалы из древесины, получаемые

путём распиловки брёвен вдоль волокон.

Основные виды пиломатериалов показаны

на рис. 63. Пиломатериалы с опиленными

кромками называютсяобрезными, с

неопиленными –необрезными.

Материалы, подвергшиеся после пиления

дальнейшей обработке (для сглаживания

поверхностей или фасонной профилировки),

называются строгаными. Пиломатериалы

делят на строительные, столярные, тарные,

экспортные, специальные.

Рис. 63. Виды пиломатериалов: а – пластина; б – четвертина; в, г, д – брусья; е – брусок; ж – доска; з, и – шпалы; к – горбыль

Древесину успешно используют в машиностроении (борта и пол автомобилей, некоторые конструкции в вагонах и др.). В литейном производстве из древесины изготавливают модели отливок. Во всех отраслях промышленности пиломатериалы широко используют при изготовлении тары (ящики, поддоны и т. п.).

Прессованнаядревесинаполучается прессованием нагретых в пресс-формах древесных заготовок. Прочность прессованных материалов возрастает примерно в 2 раза при растяжении, а при изгибе и сжатии – в 3 раза. Их ударная вязкость составляет 60…80 кДж/м2. Такую древесину используют как заменитель металла, из нее изготавливают вкладыши подшипников трения, втулки, ткацкие челноки и др. ответственные детали машин.

Шпон81– тонкие листы древесины (натуральный шпон) или иного текстурного материала (синтетический шпон). Натуральный шпон изготовляют лущением или строганием отрезков ствола дерева – чураков и кряжей. Синтетический шпон делают из текстурной бумаги с применением специальных смол. Текстурный рисунок наносит на бумагу способом многокрасочной печати.Фанерование– оклеивание деревянных изделий шпоном для упрочнения и улучшения их внешнего вида.

Фанера82 – листовой древесный материал, получаемый склеиванием трёх или более слоев преимущественно лущёного шпона (с перекрёстным расположением листов шпона относительно волокон древесины). Фанеру изготовляют из берёзы, ольхи, сосны, ясеня, бука и т. д. Разновидности фанеры: металлизированная, армированная, огнестойкая. В зависимости от сопротивления действию влаги различают фанеру водостойкую, средней и ограниченной водостойкости. Водостойкость фанеры зависит от применяемого клея – фанера ФСФ на фенолоформальдегидном клее обладает повышенной водостойкостью, фанера ФК (на карбамидном) и ФБА (на альбумино-казеиновом) обладают средней водостойкостью, ФБ – на белковых клеях – ограниченной водостойкостью. Фанеру выпускают в виде листов толщиной 1…12 мм, листы толще 12 мм называют фанерными плитами. Фанеру применяют в строительстве и судостроении, в мебельном производстве и т. п.

Древесно-стружечные(ДСП) идревесно-волокнистые плиты (ДВП) изготавливают из отходов древесины:

ДСП получают горячим прессованием стружки со связующим, например, мочевино- и фенолоформальдегидными смолами. Плиты имеют плотность от 350 до 1100 кг/м3, свойства их более изотропны, чем у натуральной древесины, и обладают высокими теплоизоляционными характеристиками. ДСП бывают однослойными и многослойными, в том числе, облицованными шпоном, фанерой, бумагой и пластиком. Такие плиты широко применяются в транспортном машиностроении, строительстве и производстве мебели.

ДВП вырабатывают путем отлива на сетке (аналогично отливу картона) из древесной массы, состоящей из волокон размельченной древесины (иногда с добавками связующего). Применяют как облицовочный и тарный материал, а также в качестве звукопоглощающих покрытий.