- •Курс лекций по материаловедению

- •Предисловие

- •Рекомендуемая литература

- •1(1). Предмет материаловедения. Историческая справка

- •2(2). Мировое производство основных материалов

- •3(3). Черные и цветные металлы, свойства и применение

- •4(4). Сталь как важнейший конструкционный материал

- •5. Способы получения и технологической обработки металлов и сплавов

- •6. Виды контроля, параметры и методы оценки качества материалов

- •7(12). Механические испытания материалов

- •8(13). Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •9. Испытания на изгиб и сжатие

- •10(14). Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •11(15). Определение ударной вязкости при изгибе

- •12. Испытание на вязкость разрушения

- •13. Испытание на усталость. Живучесть

- •14. Стандарты на материалы. Принципы маркировки и сортамент металлических материалов

- •15. Строение металлического слитка. Влияние на механические свойства величины зерна, способы регулирования

- •16(5). Строение металлов. Применение поликристаллических, монокристаллических и аморфных материалов в промышленности

- •17(6). Основные типы кристаллических решеток. Анизотропия кристаллов

- •18(7). Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

- •19(8). Деформация и разрушение металла. Упругая и пластическая деформация. Механизм пластической деформации. Наклёп

- •20(10). Возврат и рекристаллизация

- •21. Холодная и горячая деформация. Сверхпластичность. Структура и свойства сплавов после горячей обработки давлением

- •22(17). Полиморфные превращения

- •23(18). Строение сплавов. Твердые растворы, химические соединения, механические смеси

- •24. Диаграммы фазового равновесия

- •25. Правило фаз и правило отрезков

- •26. Ликвация в сплавах

- •27. Связь между свойствами сплавов и типом диаграммы состояния

- •28(19). Фазы и структуры на диаграмме состояния железо-цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •29(20). Железо и сплавы на его основе. Влияние углерода и постоянных примесей на свойства стали

- •30(21). Легирующие элементы в стали. Влияние легирующих элементов на диаграмму состояния

- •31(22). Структурные классы легированных сталей

- •32(23). Цели легирования

- •33. Превращения аустенита при охлаждении. Термокинетическая диаграмма

- •34(24). Основные виды термической обработки. Предварительная и окончательная термообработка

- •35(25). Виды отжига и их назначение

- •36(26). Закалка и отпуск сталей. Поверхностная закалка

- •37(27). Искусственное и естественное старение сплавов

- •38. Виды брака при термообработке

- •39(28). Термомеханическая обработка и ее разновидности

- •Сравнительные данные по механическим свойствам

- •40(29). Химико-термическая обработка, ее разновидности и применение

- •41(9). Объемное и поверхностное деформационное упрочнение

- •42(30). Классификация сталей

- •43(31). Конструкционные стали и сплавы, маркировка, свойства и область применения

- •1. Углеродистые стали

- •2. Легированные стали

- •44(32). Инструментальные стали и сплавы, маркировка, свойства и область применения

- •45(31.3). Стали и сплавы с особыми физическими свойствами

- •46(33). Белый, серый, высокопрочный, ковкий и легированный чугун, маркировка, структура, свойства и область применения

- •47(34). Магний и сплавы на его основе, маркировка, свойства и область применения

- •48. Бериллий и сплавы на его основе, маркировка, свойства и область применения

- •49(35). Алюминий и сплавы на его основе, маркировка, свойства и область применения

- •Классификация алюминиевых сплавов

- •50(36). Титан и сплавы на его основе, маркировка, свойства и область применения

- •51(37). Медь и сплавы на ее основе, маркировка, свойства и область применения

- •52. Никель и сплавы на его основе, маркировка, свойства и область применения

- •53(38). Тугоплавкие металлы и сплавы, маркировка, свойства и область применения

- •54(39). Антифрикционные материалы, маркировка, структура, свойства и область применения

- •55. (40). Неметаллические материалы. Классификация полимеров

- •56. (40). Пластические массы, состав, свойства и область применения

- •57. Эластомеры. Состав, классификация и свойства резин

- •58. Клеящие материалы и герметики, состав, классификация и свойства

- •59. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

- •60. Порошковые материалы, структура, свойства и область применения

- •61. Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

- •62. Наноматериалы

- •63. Древесные материалы, классификация, свойства и область применения

- •64. Вспомогательные материалы. Смазочные и смазочно-охлаждающие материалы, асбест, бумага кожа, текстиль

- •65. Защитные и декоративные покрытия. Лакокрасочные, электролитические и горячие покрытия. Плакирование

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Приложение в Ориентировочный перевод значений твердости, определяемых по методу Бринелля, Роквелла и Виккерса

- •Содержание

60. Порошковые материалы, структура, свойства и область применения

Порошковыми называют материалы, изготовляемые путем прессования металлических и неметаллических порошков в изделия необходимой формы и размеров и последующего спекания сформованных изделий в вакууме или защитной атмосфере при температуре около 0,8 Тпл(К).

Различают пористые и компактные порошковые материалы.

Пористыминазывают материалы, в которых после окончательной обработки сохраняется более 10 % остаточной пористости. Такие материалы с пористостью 10…13 % используют для изготовления антифрикционных деталей (подшипников, втулок); с пористостью 25…50 % – для фильтров очистки газов и жидкостей; с пористостью до 95…98 % –пеноматериалов– наполнителей и теплоизоляции в авиации. Подшипники из пористых порошковых материалов нередко пропитывают маслом под давлением, поэтому они не нуждаются в смазке во время эксплуатации. В настоящее время промышленность выпускает большую гамму железографитовых порошковых материалов ЖГр1, …ЖГр7, содержащих 1–7 % графита; бронзографитовых материалов типа БрОГр10-2 – 10 % олова и 2 % графита, остальное – медь и др.

При изготовлении компактныхпорошковых материалов стремятся к снижению пористости т.к. она ухудшает все механические свойства. Отечественная промышленность изготавливает большую номенклатуру порошковых конструкционных сталей типа СП10-1, ... СПХ17Н2. Эти материалы отличаются высокой технологичностью, но при этом обладают несколько худшими механическими свойствами, чем традиционные.

Методы порошковой металлургии широко используются при изготовлении специальных сплавов – рассмотренных ранее твердых сплавов (ВК8, ТТ15К6 и т. п.), режущих элементов из быстрорежущей стали и др. В электротехнике и электронике широко применяются компактные порошковые постоянные магниты на основе Fe-Ni-Co-Al(например, ЮНДК24).

61. Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

Композиционные материалы(КМ) представляют собой сложную гетерогенную систему, состоящую из двух и более сильно различающихся по свойствам, слабо растворимых друг в друге компонентов, строение которой позволяет использовать преимущества каждого из них. Силовую нагрузку в КМ несет арматура в виде проволоки, волокон или прочных частиц. Армирующие компоненты равномерно распределяют в сравнительно непрочной, но обычно более пластичной матрице, которая перераспределяет нагрузку и объединяет в единое целое пространственную структуру КМ.

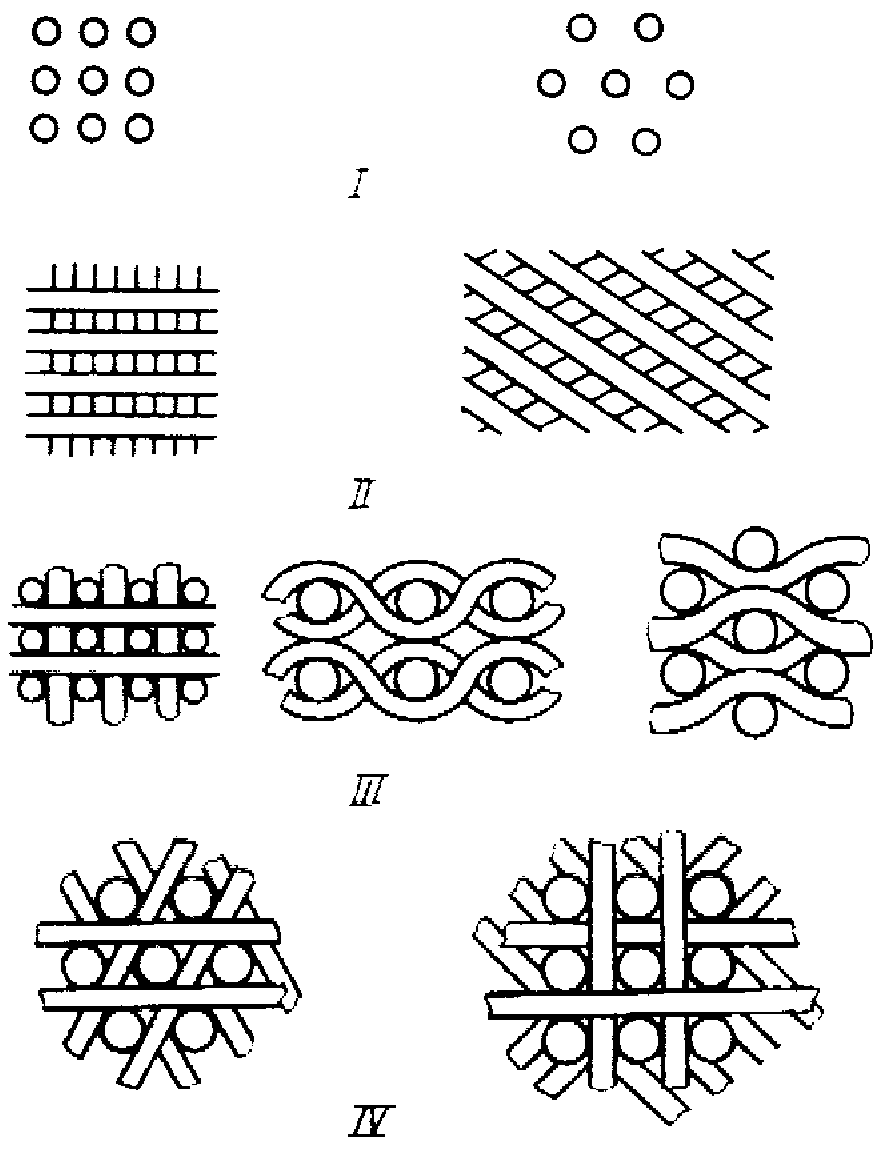

В качестве арматуры могут быть использованы металлические прутки, проволока, сетка, волокна, жгуты или частицы с особыми свойствами (прочностными, антифрикционными и т. п.). Схема армирования проволокой и волокнами может быть от однонаправленной (линейной) до пространственной – рис. 61.

Стальная проволока (кордная) имеет предел прочности до 5000 МПа, борные волокна – до 3000 МПа, углеродные волокна75– до 2500 МПа, волокна из карбидов, нитридов, боридов и оксидов – от 2500 до 3500 МПа. Рекордной прочностью на разрыв (2700…5400 МПа) обладают волокнакевлара76. Еще более прочные волокна изготавливают с помощью нанотехнологий из особым способом выращенных бездефектных «усов» бора, углерода и т. п. В перспективе возможно также использование нитевидных монокристаллов из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора, имеющих прочность до 28000 МПа.

Рис. 61. Схема армирования КМ: I – однонаправленная, II – двунаправленная, III– трехнаправленная, IV – четырехнаправленная

1. КМ с металлической матрицейчаще всего получают путем пропитки жидкими расплавами (алюминия, магния, никеля или их сплавов) пучка армирующих волокон и последующей деформационной обработки получившегося композита. Такие КМ применяют для изготовления высоконагруженных деталей ракет и самолетов – обшивки, лонжеронов и т. п., для изготовления деталей двигателей, лопаток компрессоров, турбин и др. дорогостоящих конструкций. Так, например, детали из бороалюминия (КМ с борными волокнами) по сравнению с титановыми сплавами дают в авиации снижение массы на 30…40 %, обеспечивая при температуре до 500оС более высокую длительную и усталостную прочность.

Более широкое распространение получили КМ на основе алюминия САП – спеченный алюминиевый порошок, состоящий из алюминиевой матрицы, в которой равномерно распределены чешуйки Al2O3. ЧастичкиAl2O3эффективно тормозят движение дислокаций и тем самым повышают прочность. Чем больше таких частичек, тем выше прочность – при изменении содержанияAl2O3от 6 до 18 % σвповышается с 300 до 400 МПа (δ при этом снижается с 8 до 3 %). КМ типа САП применяют при изготовлении ответственных сложных деталей разнообразной и сложной формы. По длительной прочности они превосходят деформируемые алюминиевые сплавы и могут работать при температуре до 250…500оС, в ряде случаев даже заменяя титан (при этом они в 20 раз дешевле).

2. КМ с неметаллической матрицей, как правило, более дешевы и технологичны, поэтому применяются шире, чем с металлической. Самым распространенным из таких материалов, незаменимых в строительстве, является железобетон. В конструкционных КМ чаще всего используется полимерная (эпоксидная, фенолоформальдегидная, полиамидная, резиновая); реже применяют более дорогие, но зато более прочные углеродные и керамические матрицы. Например, при изготовлении конвейерных лент, приводных ремней, автомобильных покрышек и т. п. издавна используют резину, армированную волокнами или проволокой. Уже много десятилетий в электротехнике используют гетинакс и текстолит – слоистые пластики, изготовляемые чаще всего на основе фенолоформальдегидных смол, армированные бумагой и тканью, соответственно.

Среди наиболее распространенных КМ с неметаллической матрицей в зависимости от вида армирующих волокон выделяют стекловолокниты,карбоволокниты,бороволокнитыиорганноволокниты. Стекловолокниты обладают прочностью на разрыв – σвдо 2100 МПа; бороволокниты – до 1300 МПа; карбоволокниты – до 1000 МПа; органоволокниты, производимые на основе синтетических волокон, в большинстве случаев имеют прочность меньшую на порядок, но зато они менее чувствительны к внешним повреждениям. Арматура в таких КМ может быть в виде отдельных волокон, жгутов, лент и многослойных тканей.

Из КМ с неметаллической матрицей изготавливают несущие детали летательных аппаратов, корпуса автомашин и катеров, автоцистерны, строительные панели, трубы, корпуса насосов и вентиляторов, спортивный инвентарь (лыжи, клюшки, рамы и колеса велосипедов), автотракторные покрышки, конвейерные ленты, шланги и т. д.

КерамическиеКМ обычно изготавливают методами порошковой металлургии, используя проволоку из тугоплавких металлов (W,Mo,Nb) или углеродное волокно в качестве арматуры. Такие КМ с матрицей из тугоплавких оксидов (Al2O3,B2O3,SiO2) можно использовать до 1000оС, из боридов (TiB2,ZrB2) и нитридов (Si3N4) – до 2000 оС, из карбидов (SiC,TiC) – свыше 2000 оС. Керамические КМ применяются для изготовления высокотемпературных подшипников, лопаток газотурбинных двигателей, носовых обтекателей ракет и т. п.