- •Глава 8. Ферриты для радиочастот (лекции 14,15)

- •8.1. Характеристика и назначение

- •8.2. Марганец-цинковые ферритообразующие системы

- •8.3. Особенности спекания Мn–Zn-ферритов

- •8.4. Промышленная технология Mn–Zn-ферритов

- •Химический состав Мn–Zn-ферритов

- •Химический состав и соотношение компонентов для двухпартионной технологии

- •Характеристика ферритовых изделий

- •Ориентировочные режимы спекания ферритов

- •8.5. Влияние предыстории порошков на свойства ферритных изделий

- •Физико-химические свойства ферритовых порошков и суспензий

- •Характеристики ферритовых материалов

- •Технологические режимы спекания ферритов 2000нм

- •Характеристики ферритов 2000нм

Характеристики ферритовых материалов

|

Метод получения |

Пресс-порошки |

Прессованные изделия | ||||||

|

п/п, г/см3 |

1, град |

Kпл |

W, % |

пр, г/см3 |

Пористость, % |

Механическая прочность, % | ||

|

Оксидный |

1,06 |

25 |

0,96 |

1,1 |

3 |

33,8 |

3,0 | |

|

Солевой |

1,29 |

23 |

0,96 |

1,0 |

3,1 |

17,9 |

1,9 | |

|

Соосаждение |

1,7 |

20 |

0,95 |

1,2 |

3,3 |

13,0 |

1,0 | |

Несмотря на лучшие показатели пресс-порошков, полученных соосаждением, время их гранулирования больше, чем для двух других композиций. Масса порошка с ПВС сильно агломерируется, быстро подсыхает и с трудом проходит через ячейки сит. Очевидно, это можно связать с высокой адсорбционной способностью и адгезией порошков

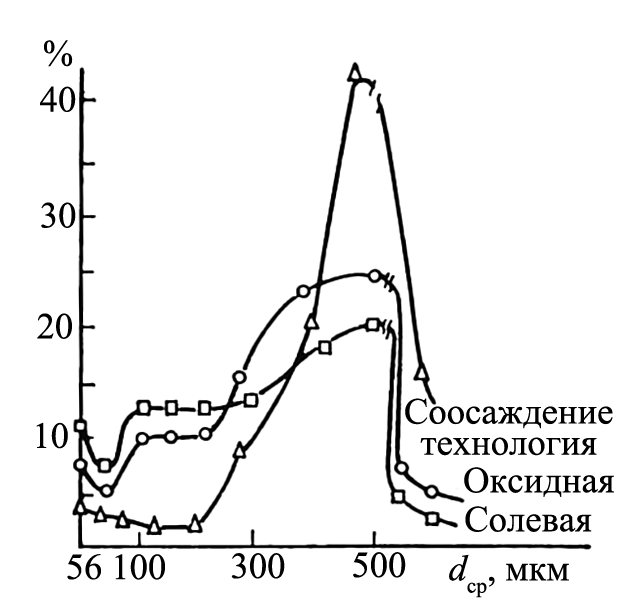

На показатели пресс-порошков и их прессуемость сильное влияние оказывает остаточная влажность, которая может иметь значения 0,5–2,0% и более. Поэтому для материалов, указанных в табл. 13, она была доведена до минимальной разницы, не превышающей 0,1–0,2%. Распределение гранул по размерам показано на рис. 97.

|

|

|

Рис. 97. Гранулометрический состав ферритовых пресс-порошков |

Лучшими показателями обладают осажденные композиции. У них меньше (до 3%) пылевидных фракций (<56 мкм), затрудняющих процесс прессования, более округлая форма, высокая насыпная масса, меньший угол естественного откоса, характеризующий сыпучесть, прессованные изделия получаются более плотные, с меньшей пористостью. Несколько ниже эти показатели у солевых композиций и еще хуже – у оксидных. Количество пыльных фракций у оксидных композиций составляет до 7–8%, солевых – по 10–12%. Наименьшая насыпная масса (1,06 г/см3) и низкая сыпучесть ( = 25°) наблюдаются у оксидных композиций. Данные по пресс-порошкам и прессованным изделиям хорошо согласуются между собой.

Свойства пресс-порошков существенно изменяются при получении их методом распылительной сушки. Все показатели улучшаются, но по-разному; лучшими по технологичности становятся оксидные порошки (увеличиваются насыпная масса и сыпучесть по отношению к методу просеивания через сита, улучшается прессуемость). Хорошее сочетание технологических свойств дают смеси оксидных и солевых порошков. Пресс-порошки соосажденных композиций хотя и повышают насыпную массу и сыпучесть, но хорошей стабильностью при прессовании не отличаются, предрасположены к трещинообразованию и заготовки из них менее прочны.

Следует особо указать на большое влияние гранулометрического состава пресс-порошка (независимо от метода его приготовления) на технологичность и свойства изделий. Любой метод обусловливает получение определенной массы пыльных (< 50мкм) фракций. Установлено, что отделение их от общей массы пресс-порошка значительно улучшает прессуемость, повышает плотность и улучшает электромагнитные параметры изделий. Для ферритов, например, это эффективный метод повышения н снижения tg и улучшения термостабильности. Однако отделение пыльных фракций в производственных условиях весьма сложная, хотя и актуальная проблема. Вопрос можно решить с помощью создания специального оборудования.

Определенный вклад вносит предыстория порошков на формирование структуры, свойства и электромагнитные параметры готовых ферритов при спекании по различным режимам (табл. 14 и 15).

Таблица 14