Глава 5. Подготовка шихт и формование изделий (лекции 9,10)

5.1. Смешение, предварительный обжиг

Смешение в технологии керамических РЭМ заключается в разрушении конгломератов частиц порошков и достижении максимальной гомогенности (степени однородности распределения) шихты исходных компонентов, определяемой наибольшей поверхностью контактов между составляющими. От гомогенности шихты зависят диффузионные процессы при последующих обжигах, структурно-фазовый состав материала и электромагнитные параметры изделий.

Теоретические основы процесса смешения разработаны еще слабо, для объяснения его используют две гипотезы:

перемешивание – кинетический процесс и его можно предсказать во времени. Количественный критерий – непрерывно увеличивающаяся поверхность раздела между компонентами смеси. Соотношение этой поверхности и продолжительности ее достижения отражает кинетику процесса смешения. Эта теория не имеет экспериментального подтверждения;

процесс смешения связан с внедрением (диффузией) компонентов при непрерывном увеличении поверхности раздела между ними и носит вероятностно-статистический характер. Теория имеет экспериментальные подтверждения.

Уравнение кинетики смешения имеет вид

|

dS/d = –R(Smax – S), |

(31) |

где S – поверхность в данный момент; – время смешения; R – коэффициент пропорциональности; Smax – максимально достижимая поверхность.

Решение этого уравнения дает закон кинетики смешения

|

S = Smax (1 – e–R). |

(32) |

Контроль качества смеси можно проводить различными методами анализа: химическим, спектральным, рентгеновским, радиационным с помощью меченых атомов и др.

Критерием качества смешения служит коэффициент неоднородности смеси

|

|

(33) |

где Vн – коэффициент неоднородности смеси; Сi – фактическая концентрация ключевого компонента в пробах; Со – заданная концентрация ключевого компонента – вещества, содержание которого в смеси минимально, по нему проводят анализ; n – общее число проб, отобранных из смеси; ni – число проб с концентрацией Сi; σ – стандартное среднеквадратическое отклонение.

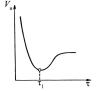

Для достоверности полученных данных по Vн отбирают не менее 25 проб. Существует косвенный (относительный) способ оценки однородности смеси по цвету отпрессованных брикетов в сечении после излома. По мере увеличения времени смешения Vн должен стремиться к нулевому значению, однако на практике может иметь место зависимость, указанная на рис. 32.

|

|

|

Рис. 32. Кинетика смешения шихт |

Такое явление объясняется агрегацией частиц, с учетом которой по кинетике смешения определяют оптимальное время, соответствующее 1.

На качество смеси влияет большое количество факторов, которые можно разделить на две группы – конструктивные и физико-механические. К первым относятся:

– вид смесителя;

– скорость перемещения рабочих органов (шнек, барабан, шары, диск, мешалка и др.);

– направление воздействия смешивающих органов (вверх, вниз, вправо, влево, под углом, комбинированные направления);

– степень заполнения смесителя (обычно 80%).

Физико-химические факторы определяются свойствами смешиваемых материалов: насыпная масса, относительная плотность, влажность, величина и форма частиц, коэффициент трения. Лучшее смешение получается при близких по размерам фракциях: крупные частицы выжимаются наверх (в этом нетрудно убедиться в опыте с солоницей), легкие фракции также стремятся наверх.

Для более качественного смешения используют водные или спиртовые суспензии. В этом случае после смешения необходима операция сушки.

Часто в смеси вводят различные технологические добавки, а процесс смешения совмещают с помолом.

Применяемое для смешения порошков оборудование весьма разнообразно: бегуны; Z-образные и волчковые смесители; вибрационные и шаровые мельницы. В последнее время получили широкое применение планетарно-шнековые смесители. В результате вращения шнека вокруг собственной оси и планетарно вдоль внутренней конической поверхности материал перемещается снизу вверх и по окружности; при этом достигается коэффициент неоднородности не хуже 2–5% (в бегунах – до 15% и более). Для мокрого смешения применяют различные мешалки и реакторы. Из последних разработок лучшими установками для совместного смешения и помола являются атритторы.

Предварительный обжиг позволяет повысить степень гомогенизации шихты за счет диффузионных процессов при нагревании; при этом происходит частичное образование новой кристаллической решетки из смеси оксидов и уменьшение усадки материала при спекании изделий, понижение химической активности смеси. Исходные компоненты при предварительном обжиге вступают в химическое взаимодействие в твердом состоянии. При обжиге ферритов имеет место реакция ферритизации с образованием кристаллической решетки, например, типа шпинели: МеО + Fe2O3 = МеFе2O4. В полупроводниковых терморезистивных составах образуется сложная композиция твердых растворов. При обжиге алундовой керамики в материале происходит превращение -Аl2O3 в -Аl2O3.

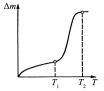

Реакция взаимодействия в твердой фазе между оксидами начинается при T = 0,5Tпл. Поверхностное спекание может происходить при меньшей температуре. При T = 2/3Тпл процесс происходит интенсивно. Время выдержки при обжиге составляет 4–6 ч. Температура начала и окончания ферритизации зависит от химического состава феррита и физико-химического состояния оксидов и находится в пределах: Тн.. ф = 300–600°С; Тк..ф = 800–1200°С. Температура окончания должна быть на 100–200°С ниже температуры окончательного спекания изделий. Повышение температуры увеличивает степень ферритизации, но затрудняет спекание изделий при окончательном обжиге, так как увеличение количества шпинельной фазы сопровождается уменьшением дефектности кристаллической структуры материала и химической активности частиц. Если в состав шихты кроме оксидов входят соли, например МnСO3 при оксидной технологии, то в процессе предварительного обжига происходит их диссоциация с выделением газов. По мере нагревания из материала удаляется влага и технологические добавки органических веществ, которые иногда вводят в шихту (например, ПВС для повышения прочности гранул шихты). В результате при обжиге происходит уменьшение массы материала на m (рис. 33). До Т1 удаляется влага и органические компоненты, до Т2 – газы из солей. Течение реакции в твердой фазе сильно зависит от дисперсности частиц исходных компонентов.

|

|

|

Рис. 33. Изменение массы шихты при предварительном обжиге

|

При предварительном обжиге шихты Mn-феррита установлено, что при среднем размере частиц оксида магния 0,03 мм, оксида железа 0,05 мм, Тф = 700°С; при размере частиц оксида магния 0,20 мм и размере частиц оксида железа 0,05 мм Тф = 1000°С.

Шихта может подвергаться предварительному обжигу в различных состояниях:

в виде порошка. В свободном насыпанном состоянии масса шихты имеет развитую поверхность, что обеспечивает хороший обмен с кислородом воздуха. Для такого обжига необходимы специальные дорогостоящие тигли, изготавливаемые из сплава мегапир (55% Fе + 37,5% Сr + 7,5% Аl), алунда или шамота. Недостаток – неоднородность температуры по объему порошка из-за низкой теплопроводности массы;

в брикетах. Порошок перед обжигом спрессовывается в брикеты при удельных давлениях 50–100 МПа. Подвергнутые сжатию порошки интенсивнее взаимодействуют в твердой фазе. Большое число контактов между частицами улучшает диффузионный процесс и повышает степень взаимодействия. При повышении плотности материала возможна неравномерность распределения температуры внутри синтезируемой структуры. При брикетировании возрастает загрузка печей и увеличивается трудоемкость технологии, так как необходимы дополнительные операции прессования на гидравлических прессах и дробления обожженных брикетов;

в виде гранул. Перед обжигом шихту гранулируют методом распылительной сушки, иногда для этой цели получают и дробят ленту материала. При обжиге в таком состоянии сочетаются преимущества первых двух способов и получается наибольший эффект. Материал приобретает хорошую сыпучесть, что позволяет применять для обжига прогрессивные вращающиеся печи непрерывного действия. Скорость движения V материала в них определяется формулой:

|

V = 4,2Dn(0,786 – )(tg / sin), |

(34) |

где D – диаметр печи (трубы) в свету; n – число оборотов в минуту; – коэффициент заполнения по объему; – угол наклона печи; – угол взаимного трения материала.

Хорошая сыпучесть гранулированного порошка позволяет уменьшить угол и увеличить производительность процесса. Динамическое состояние материала в таких печах существенно интенсифицирует процесс предварительного синтеза структуры. Превосходные результаты дает предварительный обжиг гранулированной шихты в печах с виброкипящим слоем. Постоянное объемное перемешивание материала позволяет значительно сократить время и уменьшить температуру процесса. При этом резко улучшается качество материала. Недостатком обжига порошков в таких печах является дискретность процесса, но при небольших объемах производства она нивелируется. В отдельных случаях предварительный обжиг по ходу технологического процесса проводят дважды, например для СВЧ-ферритов. Это уменьшает усадку материала, улучшает распределение частиц порошка после помола и зерен в микроструктуре спеченных изделий. Но плотность в последних в значительной мере будет зависеть от режимов прессования, в то время как при однократном обжиге такой зависимости практически не наблюдается. Повторный обжиг может излишне засорить шихту.

После предварительного обжига важно оценить степень происшедших в материале превращений, от которых зависят технологичность при последующей обработке и условия окончательного синтеза материала. Для контроля степени синтеза применяют различные методы: рентгеновский, химический, магнитный, дифференциально-термический и др.