- •Содержание

- •Введение

- •Анализ содержания темы: «подготовка и сборка металла под сварку»

- •Этапы технологии и средства изучения процесса подготовки и сборки металла под сварку

- •3. Блок – конспект темы спецтехнологии

- •4. Воссоздание хода мыслительной деятельности при решении типовых задач темы

- •Заключение

- •Список использованных источников

Этапы технологии и средства изучения процесса подготовки и сборки металла под сварку

Структура деятельности человека в общем виде представляет собой микросистему управления, включающую ориентировочную, исполнительную и контрольную части действия. Если возникает необходимость выполнить действие при этом нужно: учесть особенности и условия его осуществления (ориентировочная часть); производить умственное действие с учетом сделанных ориентиров (исполнительная часть); постоянно контролировать его ход (контрольная часть) [ , с. ].

Структура деятельности находит отражение в технологии обучения: поэтапном взаимодействии обучаемого и преподавателя с использованием средств обучения по заранее заданной программе. Эта программа раскрывает познавательную деятельность в виде системы познавательных операций и системы слежения за ходом учебного процесса.

При создании проекта изучения темы, мы разрабатываем специальное методическое обеспечение, в котором четко определялись бы учебные цели, содержание, средства и прослеживались элементы:

Мотивация;

Ориентировочная основа в познавательной деятельности;

Исполнительская деятельность по усвоению системы понятий (умственных действий на основе понятий) темы;

Контроль усвоения знаний и умений [ , с. ].

При выборе технологических средств мы исходили из того, что представление и понятие формируется у человека в результате активной работы и предлагали объект, способный вызвать у учащихся целенаправленную деятельность. Применяемые средства целесообразны, если они создают точное представление о содержании и последовательности долбления и сверления. Средства не соответствующие, отмеченным требованиям, не использовались при составлении блок – конспекта.

Мы представили систему элементов, каждой из которых характеризует взаимодействие учащегося и преподавателя; управляющей выступает деятельность последнего. Что бы систематизировать данные нами промежуточные результаты, мы сводим их в таблицу 3.

Таблица 3

Технология формирования знаний о подготовке и сборке металла под сварку

|

Элементы технологи |

Цель |

Технологические средства обучения |

|

Мотивация |

1.Создать потребность в изучении процессов подготовки металла под сварку |

Таблица: « » |

|

Ориентировочная основа в познавательной деятельности |

2.Создать ориентировочную основу подготовки и сборки металла под сварку |

Плакат «Виды сварных соединений» |

|

Исполнительская деятельность по усвоению способов действий |

3.Сформировать обобщенную модель подготовки и сборки металла под сварку |

Структурно логическая схема темы Плакат «Классификация сварных швов» |

|

Контроль и усвоение |

4. Создать условия для самоконтроля |

Задание для самостоятельного выполнения |

3. Блок – конспект темы спецтехнологии

Этап 1: «Мотивация»

Задание: изучив содержание текста и таблицу « », заполнить пропуски в колонках.

Этап 2: «Ориентировочная основа в познавательной деятельности»

Задание: изучив содержание текста и структурно логическую схему, закончить ее составление, заполнением недостающих надписей. (Структурно-логические схемы приложение 1,2)

В подготовку металла под сварку входит правка, разметка и наметка, резка и обработка кромок, холодная и горячая гибка. Правка производится преимущественно на станках, а иногда вручную. Листовой, полосовой и профильный прокат правят на вальцах, которые чаще всего имеют семь или девять валков.

Вальцы оборудуются двумя роликовыми столами для загрузки и выхода металла в процессе правки. При правке листы пропускают через вальцы от 3 до 5 раз.

Наряду с машинной правкой иногда применяют ручную правку. Последнюю производят на чугунных или стальных правильных плитах ударами молота, кувалды и при помощи винтового пресса.

Правку угловой стали производят на углоправильных вальцах или на ручных винтовых прессах, а двутавров и швеллеров — на приводных или ручных правильных прессах.

Разметка и наметка. При индивидуальном производстве выправленный металл поступает на разметку, а при массовом и серийном производстве поступает для наметки. Перед разметкой и наметкой поверхность металла грунтуется меловой краской на клею.

При разметке однотипных деталей для массового и серийного производства пользуются металлическими или фанерными шаблонами. Разметка при помощи шаблонов называется наметкой. Инструментами для выполнения разметки и наметки служат чертилка из закаленной стали, кернеры, стальные линейки и угольники, стальные циркули и рейсмусы, молотки, клямеры, струбцины, стальные рулетки и др.

Резка. Резка металла на заготовки производится механическим способом на ножницах и пилах или газокислородным пламенем. Механическая резка производится в основном на ножницах и применяется преимущественно для прямолинейного реза листов толщиной до 20 мм. Наибольшее применение имеют гильотинные ножницы с ножами длиной от 1 до 3 м и пресс-ножницы с длиной ножей до 700 мм.

Для криволинейного реза толщин до 6 мм применяются роликовые ножницы с дисковыми ножами. Для прямолинейного реза больших толщин и для криволинейного реза толщин свыше 6 мм применяется преимущественно газокислородная резка ручная, полуавтоматическая и автоматическая. Для холодной резки стержней круглого и других сечений применяются круглые (циркульные) зубчатые и фрикционные пилы.

Обработка кромок под сварку. Обработка и скос кромок под сварку производятся механическим путем на кромкострогальных и продольно-строгальных станках или газокислородным пламенем. При небольшом объеме работ иногда применяют рубку пневматическим зубилом. Гибка. Гибка листового, полосового и широкополосового металла производится на листогибочных трехвалковых и четырехвалковых вальцах. На холодную гибку поступают листы с подготовленными кромками и вырезанными отверстиями малых диаметров. Гибка профильного металла производится на правильно-гибочных прессах и роликовых гибочных станах. Наименьший допустимый радиус гибки стали в холодном состоянии рекомендуют брать равным 25-кратной толщине листа или высоте симметричного профиля. Если радиус холодной гибки меньше 25 толщин деформируемой стали, то возможны надрывы наружных волокон.

Гибка больших толщин и гибка обечаек малого диаметра, при средней толщине листа, производится горячим способом в кузнечно-прессовых цехах. Нагрев деталей производится до температуры 1000—1100°С, при которой металл легко поддается деформированию. Подготовку кромок под сварку и вырезку больших отверстий производят после горячей гибки.

Этап 3: «Исполнительская деятельность по усвоению способов умственных действий»

Задание: изучив содержание текста, соотнести обозначения таблица 4.

Подготовка поверхности металла под сварку. При подготовке деталей под сварку поступающий металл подвергается правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Металл правят либо вручную, либо на различных листоправильных вальцах. Ручную правку выполняют на чугунных или стальных правильных плитах ударами кувалды или с помощью ручного винтового пресса. Угловая сталь правится на правильных вальцах (прессах), двутавры и швеллеры - на приводных или ручных правильных прессах.

Разметка и наметка - это такие операции, которые определяют конфигурацию будущей детали. Механическая резка применяется для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезают газокислородной и плазменно-дуговой резкой. Эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться газофлюсовая или плазменно-дуговая резка.

Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, влаги, окалины и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что приводит к снижению прочности и плотности сварного соединения.

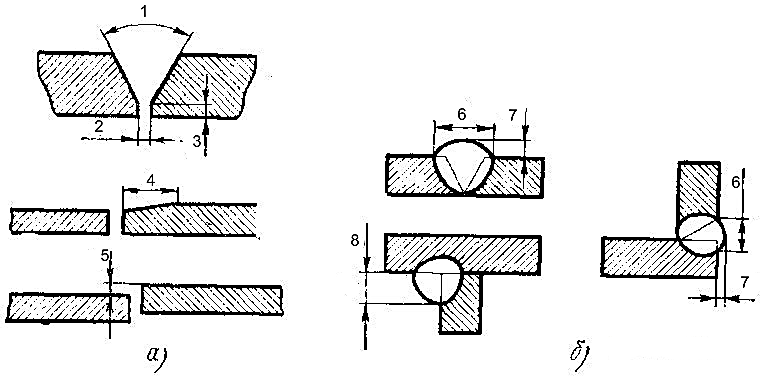

Подготовка кромок под сварку. К элементам геометрической формы подготовки кромок под сварку (рис. 1) относятся угол разделки кромок α, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а.

Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку се отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик должен увеличивать величину сварочного тока.

Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке.

Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Смещение кромок регламентируется либо ГОСТами, либо техническими условиями. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок.

Рис. 1. Элементы геометрической формы подготовки кромок под сварку (а) и шва (б):

|

Ширина шва, в |

|

|

Высота шва, h |

|

|

Катет шва, К |

|

|

Смещение кромок относительно друг друга, б |

|

|

Угол разделки кромок, α |

|

|

Притупление кромок, S |

|

|

Длина скоса листа, L |

|

|

Зазор между стыкуемыми кромками, а |

|

Код ответа: 6;7;8;5;1;3;4;2.

Этап 4: «Контроль и усвоение знаний и умений»

Изучить материал и ответить на контрольно-проверочные вопросы таблица 5.

Подготовительные работы включают в себя правку, разметку, резку, подготовку кромок под сварку и холодную или горячую гибку. Правку выполняют на станках или вручную. При правке устраняются деформации металла. Металл небольшой толщины правится в холодном состоянии, а толстый предварительно подогревается до 250-300 °С.

Целью разметки является нанесение размеров детали на металл. Обычно ее наносят по шаблонам из алюминиевого листа. При разметке используют линейку, угольник, рулетку, чертилку.

Резка может быть как механической, так и термической. Наиболее производительной является механическая. Термическая же, уступая ей, является более универсальной, так как позволяет с большей точностью выкроить заготовки различной геометрической формы.

Подготовка кромок, как и резка, ведется 2 способами: механическим и термическим. В основном используется механический способ. Используя 2 или 3 резака, расположенных под разными углами, можно получить кромки с односторонним или двусторонним скосом.

Кроме классической гибки, осуществляемой на листогибочных вальцах, существует множество других способов. В подготовительные работы, кроме вышеперечисленных, входит также очистка металла от масла, ржавчины, окалины, влаги и различных неметаллических загрязнений. Присутствие этих загрязнений часто является причиной образования в сварных швах пор, трещин, шлаковых включений, что ведет к снижению прочности сварного соединения.

Для получения заготовки, подлежащей сборке, необходимо выполнять ряд операций. Предварительно прокат, из которого будет изготовлена деталь, подвергают правке и зачистке с целью устранения загрязнений и неровностей, образовавшихся при прокатке, транспортировке и хранении металла. Правку листового материала осуществляют в правильных станах, зачистку — в дробеметной установке или в специальных ваннах для травления и пассивирования.

В некоторых случаях для удаления наклепанного металла, образовавшегося по кромкам при резке на ножницах, устранения неровностей, характерных для ручной газовой резки, кромки подвергают механической обработке на кромкострогальных станках. В случае необходимости используют холодную гибку металла или гибку в нагретом состоянии. Выбор того или иного способа определяется толщиной металла и радиусом кривизны неровности.

Для закрепления деталей широко применяют струбцины, клинья, стяжные уголки и другие механические приспособления. В некоторых случаях при массовом характере производства используют специальные кондукторы, в которых осуществляется сборка и сварка.

Таблица 5

|

Вопрос |

Варианты ответа |

|

1. Получение какого из типов сварных соединений включает гибку кромок? |

А) со скосом кромок; Б) без скоса кромок; В) с отбортовкой кромок; Г) с криволинейным скосом кромок |

|

2. На каком наименовании оборудования выполняется правка углового проката? |

А)гильотине; Б) прокатных вальцах; В) прессе; Г)строгальном станке |

|

3.Какой из элементов геометрической формы кромки получается строганием? |

А) притупление; Б) зазор; В) длинна скоса листа; Г) угол разделки кромки |

|

4. Каким рабочим инструментом удаляют участок недоброкачественного шва при сварке пластин? |

А) рычажными ножницами; Б) нажовкой; В) зубилом; Г) труборезом |

|

5. Какая ручная операция позволяет произвести подготовку ребра пластины без скоса кромки? |

А) рубка; Б) опиливание; В) зенкование; Г) вальцовка |

Код ответа: 1 В; 2 В; 3 Г; 4 В; 5 Б.