Детали машин / Konspekty_lekcii / Конспекты лекций / Лекция 21. Передачи винт-гайка качения

.pdfЛекция 21 ПЕРЕДАЧИ ВИНТ-ГАЙКА КАЧЕНИЯ

План лекции

1.Общие сведения.

2.Устройство и принцип работы шариковинтовых передач.

3.ШВП с предварительным натягом.

4.Расчет шариковинтовой передачи.

1. Общие сведения

Передача винт–гайка качения – винтовая пара с промежуточными телами качения: шариками или роликами. Наиболее широко применяют шариковые винтовые передачи (ШВП).

В шариковых винтовых передачах на винте и в гайке выполнены винтовые канавки (резьба) криволинейного профиля, служащие дорожками качения для шариков, размещенных между витками винта и гайки.

Достоинства шариковинтовой передачи: малые потери на трение, высокая несущая способность при малых габаритах, возможность реализации равномерного поступательного перемещения с высокой точностью, высокое быстродействие, значительный ресурс. ШВП могут быть легко приспособлены для работы с электрическими, гидравлическими и другими приводами.

К недостаткам можно отнести сложность конструкции гайки, необходимость высокой точности изготовления и хорошей защиты передачи от загрязнений.

Применение. Шариковинтовые передачи применяют в исполнительных механизмах, в следящих системах и в ответственных силовых передачах (станкостроение, робототехника, авиационная и космическая техника, атомная энергетика и др.). Перспективным считается создание и использование мехатронных узлов перемещения, включающих в свою структуру помимо передачи винт-гайка качения также приводной электродвигатель и элементы управления.

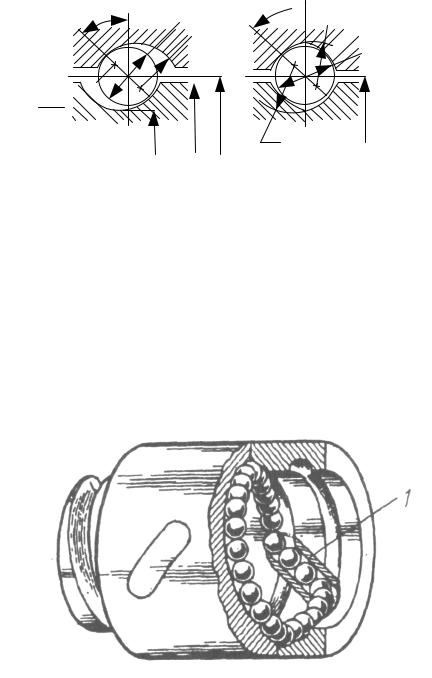

Резьбы, применяемые в ШВП, изготовляют с криволинейным профи-

лем: полукруглым (рис. 21.1, а) и «стрельчатая арка» (рис. 21. 1, б). Наи-

большее распространение получила резьба с полукруглым профилем, позволяющая создавать конструкции ШВП с регулируемым натягом.

1

R

3

d а)

Dw R

0

d d

Рис. 21.1

R

б)

R

Dw

Dw

d 0

2. Устройство и принцип работы шариковинтовых передач

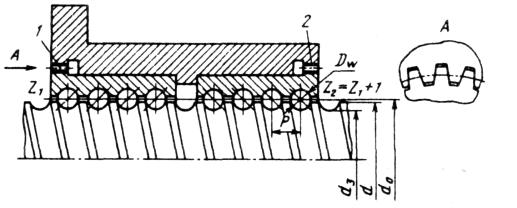

При вращении винта шарики вовлекаются в движение по винтовым канавкам, поступательно перемещают гайку и, выкатываясь из резьбы, че-

рез перепускной канал (канал возврата) возвращаются в исходное положе-

ние. Таким образом, перемещение шариков происходит по замкнутой внутри гайки траектории. Наиболее распространена конструкция ШВП, в которой

канал возврата соединяет два соседних витка (рис. 21.2). Число iв ра-

бочих витков в гайке от 1 до 6.

Рис. 21.2

В станкостроении применяют трехвитковые гайки (iв = 3). Перепускной канал выполняют в специальном вкладыше 1 (рис. 21.2), который вставляют в овальное окно гайки. В трехвитковой гайке предусматривают три вкладыша, расположенные под углом 120° один к другому и смещенные по длине гайки на один шаг резьбы по отношению друг к другу. Таким образом, шарики в гайке разделены на три (по числу рабочих витков) независимых группы. При работе передачи шарики, пройдя по винтовой канавке на винте путь равный длине одного витка, выкатываются из резьбы в перепускной канал вкладыша, переваливают через выступ резьбы и возвращаются обратно в исходное положение на тот же виток гайки. Конструктивно ШВП с вкладышами имеют минимальные радиальные размеры, в них отсутствуют детали

2

типа отражателей, а канал возврата имеет минимальную длину, что облегчает проталкивание шариков. Однако такая конструкция неприменима для передач с многозаходной резьбой.

Гайки с большим числом iв витков применяют в тяжелонагруженных передачах крупных станков.

Основные характеристики ШВП. Стандартизованы шарико-

винтовые передачи, применяемые для комплектации металло- и деревообрабатывающих станков, промышленных роботов, кузнечно– прессового оборудования.

Грузоподъемность. В каталоге приведены значения базовых I статической осевой Соа и динамической осевой Са грузоподъемностей шариковинтовых передач с трехвитковыми гайками.

Базовая статическая грузоподъемность Соа – статическая центральная осевая нагрузка в Н, которая соответствует расчетному контактному напряжению в зоне контакта шарика и дорожки качения, равному 3 000 МПа. Возникающая при этих контактных напряжениях общая остаточная деформация тела качения и дорожки качения приблизительно равна 0,0001 диаметра тела качения.

Базовая динамическая осевая грузоподъемность Са – постоянная цен-

тральная осевая нагрузка в Н, которую шариковинтовая передача теоретически может воспринимать при базовом расчетном ресурсе, составляющем один миллион оборотов винта и соответствующем 90%-ной надежности передачи.

В общем случае необходимая точность изготовления элементов пере-

дачи – винта, гайки, шариков – обусловлена требуемыми с точностью перемещения ведомого звена, плавностью движения, постоянством натяга, постоянством движущего момента и др.

Кинематическую точность ШВП характеризуют кинематической погрешностью винтовой пары – разностью между действительным и номинальным осевыми перемещениями одной из сопряженных деталей винтовой пары в их относительном движении. В соответствии с допускаемыми значениями кинематической погрешности установлены 10 классов точности ШВП.

Радиальный зазор между винтом и гайкой до создания предварительного натяга регламентирован для стандартизованных ШВП с полукруглым профилем. Радиальный зазор измеряют при смещении в радиальном направлении собранной гайки под действием силы, превышающей силу тяжести гайки в 1,5 – 2 раза.

Осевая жесткость – отношение осевой силы, приложенной к гаечной группе, к осевому перемещению ее корпуса относительно винта при условии, что винт не проворачивается.

Момент холостого хода замеряют в контролируемой передаче, установленной в центрах стенда, при вращении винта с частотой 100 мин -1.

Числовые значения основных характеристик регламентированы отраслевыми стандартами.

3

Материалы винта, гайки и тел качения должны обеспечить твердость рабочих поверхностей не ниже 61HRC. Винты изготовляют из сталей: марки ХВГ с объемной закалкой, марки 8ХВ с закалкой при индукционном нагреве, марки 20ХЗМВФ с азотированием. Для гаек применяют стали марок ШХ15, ХВГ с объемной закалкой и цементуемые стали марок 18ХГТ, 12ХНЗА. Шарики изготовляют из хромистых сталей марок ШХ15, ШХ20СГ.

Полость гайки при сборке заполняют пластичным смазочным материалом марок ЦИАТИМ–01 или ЦИАТИМ–203.

ШВП в зависимости от условий работы и предъявляемых к ним требо-

ваний подразделяют на передачи с зазором и передачи с натягом. Во первых осевой зазор всегда выбирается в одну сторону вследствие действия осевой силы: силы тяжести груза, силы сопротивления перемещаемого узла и т. п. Во вторых зазор устраняют при сборке предварительным нагружением элементов передачи осевой силой, обеспечивающей необходимую осевую жесткость.

3.ШВП с предварительным натягом

Сцелью устранения осевого зазора в сопряжении винт–гайка и повышения тем самым осевой жесткости и точности перемещения I Ц1ВП собирают с предварительным натягом. Созданием предварительного натяга не только устраняют зазоры, но и усредняют периодические ошибки шага винта, стабилизируют положение оси гайки относительно оси винта. Конструктивно натяг осуществляют: для профиля «стрельчатая арка» – подбором шариков несколько большего диаметра; для полукруглого профиля – установкой двух гаек, размещенных в одном корпусе, с последующим относительным их осевым смещением. Конструкция с двумя гайками обеспечивает возможность регулирования натяга. Относительное смещение гаек осуществляют установкой прокладок между ними или их относительным угловым поворотом.

Рассмотрим пример конструкции ШВП с регулированием натяга относительным поворотом гаек (рис. 21.3). Соединение гаек с корпусом выполнено зубчатыми муфтами 7 и 2, у которых наружные зубья нарезаны на флан-

цах гаек, а внутренние – в корпусе. Числа зубьев z1 и z2 муфт отличаются на единицу, что позволяет поворачивать гайки одну относительно другой на малый угол, осуществляя осевое смещение на очень малую величину.

Поворот гаек выполняют вне винта на специальной оправке – трубе с

наружным диаметром, равным внутреннему диаметру d3 резьбы винта по впадинам, после чего гайки вместе с корпусом навинчивают на винт.

4

Рис. 21.3

Если число зубьев на фланце одной из гаек z1, а на фланце другой (z1+1), то поворот обеих гаек в одну сторону на k зубьев приводит при шаге Р к их осевому смещению Рk /[z1 (z1 1)].

Например, при z1 = 92, Р =10 мм и k =1 имеем ∆ =1,2 мкм.

Основные геометрические соотношения

Основные геометрические параметры шариковинтовой передачи

(рис. 21.1, 21.4): d0 – номинальный диаметр резьбы; Р – шаг резьбы α – угол контакта ( α = 45°); z - число заходов резьбы (обычно z = 1).

Основные параметры полу, круглого профиля резьбы (размеры в

мм):

- диаметр шарика: Dw 0,6P |

|

|

|

- внутренний диаметр резьбы винта: |

d3 d0 1,012Dw |

||

- наружный диаметр резьбы винта: |

d = d0 - 0,35Dw; |

||

- радиус шарика: |

Rw = Dw /2; |

||

- радиус профиля резьбы: |

Rnp= (1, 03 – 1, 05)Rw; |

||

- смещение центра радиуса профиля: |

С = (Rnp – Rw)sin α ; |

||

- диаметр качения по профилю винта: |

dкв |

d0 |

Dw cosα ; |

- диаметр качения по профилю |

|

|

|

гайки: |

dкг |

d0 |

Dw cosα ; |

- угол подъема резьбы на |

ψ arctg Рz /(πdкв ) |

||

диаметре dкв, °: |

|||

5

Dw

Rпр

|

С |

|

|

Rпр |

|

|

С |

|

кг |

45о |

кв 0 |

d |

Ось винта |

d d |

|

|

|

Рис. 21.4 |

|

|

Число шариков в одном витке гайки |

|

|

zш πd0 /(Dw cos ψ0 ), |

(21.1) |

где |

ψ 0 – угол подъема винтовой линии |

на диаметре d0, |

ψ0 |

arctg Рz /(πd0 ) |

|

.

Число рабочих шариков в одном витке с каналом возврата во вкладыше

zраб zш zв ,

где zв – число шариков в канале возврата, zв = 3PIDw.

Расчетное число шариков в одном витке гайки с учетом неодинакового их нагружения вследствие погрешностей изготовления элементов передачи и неравномерности распределения нагрузки между витками

zp = 0,7zpa6 = 0,7(zш -3Р/Dw) |

(21.2) |

Коэффициент трения качения

Трением качения называют сопротивление, возникающее при перека-

тывании одного тела по другому. Комплекс явлений, вызывающих трение качения, достаточно сложен. В технических расчетах применяют в основном данные экспериментальных исследований. Опыты показывают, что сопротивление перекатыванию зависит от упругих свойств материалов, шероховатостей и кривизны соприкасающихся поверхностей, значения прижимающей силы. На преодоление сопротивлений при перекатывании тел затрачивается работа, обусловливаемая в основном деформированием сопряженных поверхностей.

6

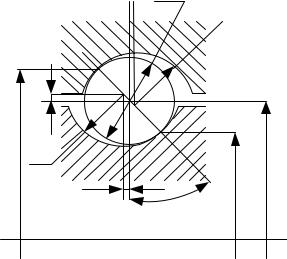

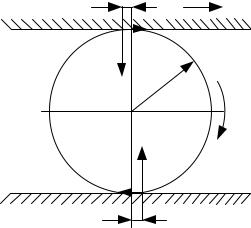

При перекатывании, например цилиндра по плоскости, можно выделить два участка площадки контакта (рис. 21.5). Участок С2 находится в зоне нарастающих деформаций (в зоне нагрузки), участок С1 – в зоне исчезающих деформаций (в зоне разгрузки). Наличие внутреннего трения в материале приводит к необратимым потерям энергии – упругому гистерезису. Это явление называют несовершенной упругостью, поэтому распределение напряжений по всей площадке контакта несимметрично максимуму и смещено в сторону Движения на величину fk (рис. 21.6), которую называют плечом силы трения качения или коэффициентом трения качения и измеряют в миллиметрах. Таким образом, при качении необходимо преодолеть некоторый момент – момент трения качения.

r |

|

Fn

F

Fтр |

Fn |

|

|

fк |

А |

C1 |

C2 |

Рис. 21.5 |

А |

Fn |

|

Fтр |

fк |

Рис. 21.6 |

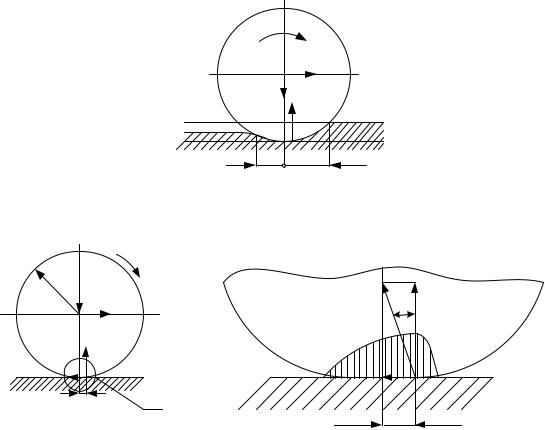

Шариковинтовые передачи работают в условиях трения качения, реализуемого при взаимодействии резьб винта и гайки через тела качения – шарики. Рассмотрим качение шарика, находящегося между двумя плоскостями и нагруженного силами Fn (рис. 21.7).

Движение одной из плоскостей со скоростью v вызывает качение шарика: перемещение центра шарика со скоростью v/2 и вращения относительно центра с угловой скоростью ω = v/(2Rw). Для качения нагруженного шарика по сопряженным плоскостям необходимо преодолеть момент сопротивления качению, обусловленный силами трения Fw в контакте. По общему

7

определению сила трения есть произведем нормальной к поверхности силы Fn на коэффициент трения f или на тангенс угла трения р: Fтр Fn f Fntgρ .

Из условия равновесия шарика под воздействием внешних моментов следует:

2FrpRw=2Fn fк.

Отсюда (см. также рис. 21.6)

fк Rw Fтр / Fn Rw tgρ |

||

fк |

|

V |

|

|

Fтр |

|

Fn |

Rw |

|

|

|

|

|

|

|

|

Fn |

|

Fтр |

|

|

|

fк |

|

Рис. 21.7 |

|

Момент сопротивления качению шарика в рассматриваемых условиях

Тш 2Fтр Rw 2Fn fк 2Fn Rw tgρ Fn Dw tgρ .

Для шариковинтовой передачи с числом iв витков и расчетным числом zp шариков в каждом витке момент сопротивления вращению может быть вычислен по зависимости

Т iв zр Fn Dwtgρ ,

где ρ arctg( f к / Rw ) обычно принимают fк = 0,010– 0,012 мм.

Силу Fn, действующую по нормали к площадке контакта, определяют расчетом, а угол трения ρ принимают по приведенным выше (рекомендациям или по результатам специально выполненного эксперимента.

Момент сопротивления вращению является основной величиной. характеризующей потери на трение в шариковинтовой передаче.

Силовое взаимодействие в ШВП и расчет потерь на трение

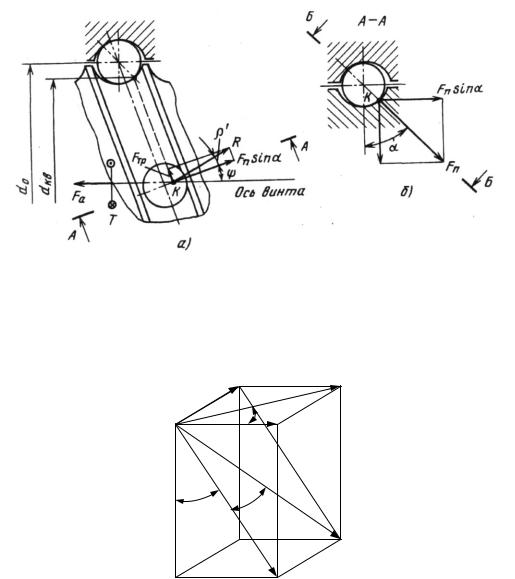

Передача с зазором. Рассмотрим случай нагружения винта вращающим моментом Т и осевой силой Fa сопротивления перемещению гайки (рис. 21.8). Силовое взаимодействие между шариком и винтом происходит в т. K

8

на винтовой линии, обозначенной штрихами. На основном виде (т.е. в плоскости, параллельной оси винта, рис. 21.8, а) показаны вектор силы трения FТР, направленный по касательной к окружности качения диаметром dкв, и проекция Fn sinα вектора нормальной к площадке контакта силы Fn, перпендикулярная винтовой линии. Вектор силы Fn показан в плоскости А-А, перпендикулярной винтовой линии рис. 21.8, б.

Рис. 21.8

При этом плоскость качения совпадает с плоскостью Б-Б.

Силовое взаимодействие в точке контакта K удобно представить в виде параллелепипеда, построенного на векторах сил (рис. 21.9).

Fтр |

B |

E |

R |

||

|

|

|

K |

|

|

|

F |

|

|

|

Rn |

|

|

|

|

|

C |

|

Fn |

|

G |

D |

|

Рис. 21.9

Исходными для рассмотрения являются нормальная сила Fn(KD) и сила трения Fтр (KB), векторы которых расположены в плоскости качения KBCD. Сила трения направлена в сторону, противоположную вращению винта, и вызывает отклонение вектора результирующей силы Rn на угол трения ρ

tgρ Fтр / Fn |

(21.3) |

9

|

|

E |

|

Ft |

|

|

|

|

R |

||

|

|

||

B |

|

F |

|

|

|

||

|

|

|

|

K |

F0 |

Ось винта |

|

90o |

|||

|

|||

|

Рис. 21.10 |

|

Полная реакция Rn(KC) точке контакта равна геометрической сумме векторов сил Fn(KD) и Fтр(KB). Вектор силы Rn также расположен в плоскости качения KBCD.

В плоскости KBEF, параллельной оси винта, отклонения вектора результирующей силы R(KE) от плоскости KFDC перпендикулярной винтовой линии, составляет угол ρ

|

KÂ / ÊF Fòð /(Fnsinα) |

(21.4) |

tgρ |

Выразив силу трения Fтр из (21.3) и подставив в (21.4), получим tgρ Fn tgρgρ/n sinα) tgρ / sin α

Обычно величину ρ называют приведенным углом трения

ρ = arctg(tg ρ /sina).

Тогда для результирующей R(KE) сил взаимодействия в плоскости KBEF, параллельной оси винта, можно записать

R= Fnsinα / cosρ .

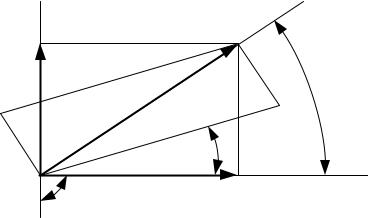

Сдругой стороны, результирующая сила R(KE) (рис. 21.8, 21.9) может

быть представлена в виде проекций Fo и Ft соответственно в правлении оси винта и в перпендикулярном оси винта направлении (рис. 21.10)

F0 R cos(ψ ρ ) Fn sin cos(ψ ρ )/cosρ , Ft R sin(ψ ρ ) Fn sin sin(ψ ρ )/cosρ .

Сумма сил F0 на всех шариках должна уравновесить внешнюю осевую силу Fa, а сумма произведений сил Ft, на плечо dкв/2 – вращающий момент Т

Fa iв zр Fn sinα cos(ψ ρ1 ) / cosρ , |

(21.5) |

T iв zр F1dкв / 2 iв zр Fn sinαsin(ψ ρ1 )dкв /(2cosρ ) . |

(21.6) |

10 |

|