- •Авиационные приборы и системы

- •Глава 1. Технический уровень авиационного изделия15

- •Глава 2. Гипотезы и законы аэродинамики классификации

- •Глава 3. Приоры для измерения скорости и высоты полета73

- •Глава 4. Система воздушных сигналов113

- •Глава 5. Измерители малых скоростей145

- •Глава 6. Измерители аэродинамических углов174

- •Глава 2

- •2.1. Строение атмосферы

- •2.2. Гипотеза сплошности газовой среды

- •2.3. Принцип обращенного движения

- •2.4. Уравнение неразрывности движения потока

- •2.5. Подъемная сила. Теорема Николая Егоровича Жуковского [17, 18, 20, 21]

- •2.6. Кармановские колебания

- •2.7. Принцип аэродинамической интерференции

- •2.10. Классификация летательных аппаратов

- •Глава 3

- •3.1. Общие определения

- •3.4. Барометрический высотомер

- •Глава 4

- •4.1. Назначение системы

- •3.5. Манометрический вариометр

- •Глава 4

- •4.1. Назначение системы

- •4.2. Датчик температуры торможения

- •4.3. Датчики давления

- •4.4. Коррекция погрешностей восприятия статического давления

- •4.4. Коррекция погрешностей восприятия статического давления

- •Глава 5

- •5.1. Инвариантный измеритель скорости

- •5.2. Всенаправленный измеритель малой скорости с приемником давления на вращающейся штанге

- •5.3. Всенаправленный измеритель малой скорости с приемником давления на лопасти

- •5.4. Всенаправленный измеритель малой скорости с приемником давления на двухстепенном подвесе

4.3. Датчики давления

Датчики давления СВС предназначены для восприятия полного давления Рп, статического давленияРст и преобразования их в электрические сигналы, поступающие в вычислитель в удобной форме с целью вычисления параметров движения летательного аппарата.

Как уже было сказано, датчики давления относятся к датчикам первичной информации для СВС. Параметры движения являются однозначными функциями статического и полного давлений. Датчики давлений во многом определяют метрологические и технологические характеристики СВС, такие как точность, диапазоны измерения, надежность, долговечность, габаритные размеры, качество выходной информации системы и удобство обслуживания в эксплуатации. В связи с этим специалисты авиационной науки и техники датчикам давления уделяют особое внимание. Это требует больших материальных затрат, так как эти датчики обладают сверхвысокими метрологическими характеристиками и стоят на авиационном рынке дорого, порядка 50 тысяч долларов за один датчик.

Разработкой авиационных датчиков давлений занимаются фирмы: УКБП, Восход (Россия); Роземаунт (RosemountEngineering), Сперри (SperryRand.Corp.), Хонеувелл (HoneywellCorp.) – США; Солатрон (SolatronTransducerLtd.), Маркони (MarconiAvionics) – Англия; Кроузет (Crouzet), Бадин-Кроузет (Badin-Crouzet), Жежер (Jaeger) – Франция и многие другие. Эти фирмы разрабатывают и поставляют высокоточные датчики и СВС для установки их на гражданских, военных самолетах, вертолетах и других летательных аппаратах.

Работы по совершенствованию датчиков давлений ведутся в следующих направлениях.

1. Повышение точности измерения в условиях работы при всех дестабилизирующих факторах (вибрация, удары, ускорения, температура …). Лучшие образцы датчиков имеют погрешность, не превышающую 0,01 – 0,02 % от диапазона измерения. Такая высокая точность к датчикам предъявляется в связи с необходимостью вычислений параметров движения на уровне международных требований.

2. Повышение стабильности информации по времени, что означает способность сохранять первоначальные тарировки датчиков в течение длительного времени.

3. Расширение диапазонов измерения. Особую трудность составляют измерения околонулевых значений наряду с измерениями больших давлений.

4. Повышение надежности датчиков. Некоторые зарубежные фирмы рекламируют среднюю наработку на отказ порядка 40 000 часов (фирма Кроузет, датчик типа 5-1).

5. Уменьшение потребляемой мощности. В данном вопросе используются преимущества полупроводниковой технологии, на базе которой разрабатываются полупроводниковые датчики. У лучших образцов потребляемая мощность составляет 2 – 5 Вт.

6. Совершенствование чувствительных к давлению элементов датчиков. Резкое улучшение чувствительных элементов стало возможным благодаря освоению полупроводниковых материалов, заменивших металлы –бронзу, сталь. Таким полупроводником является кремний. Применение кремния позволяет разработать чувствительные элементы с малыми габаритами, с высокой чувствительностью, надежностью и стабильностью, повышенной виброустойчивостью из-за малой подвижной массы, высоким сроком службы. Особенно принципиальное значение применения полупроводниковых материалов для изготовления чувствительных элементов имеет их сочетание с бурным развитием микроэлектроники и микропроцессорной техники. Это позволило изготавливать эти элементы на основе технологии интегральных схем, когда весь датчик состоит из чипа. Давление воспринимается кристаллом с толщиной порядка 0,25 мм и площадью от 0,8 до 0,1 м2(в зависимости от диапазона измерения). Примером таких датчиков является датчикST3000 фирмы Хонеувелл с погрешностью ± 0,1 % от диапазона.

7. Применение в датчиках давлений микропроцессоров, микроэлектроники в целом с целью перехода от аналоговых датчиков к цифровым. Благодаря встраиванию в датчик электронного блока информация по давлению не только преобразуется в электрический сигнал, но и обрабатывается до удобной для СВС формы цифрового сигнала.

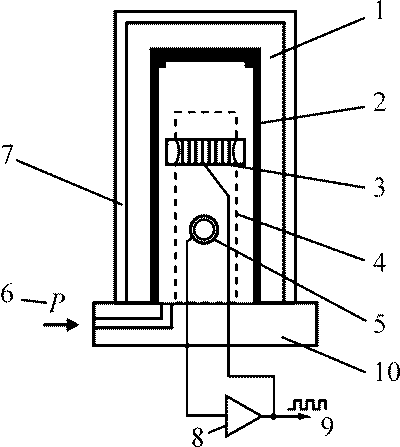

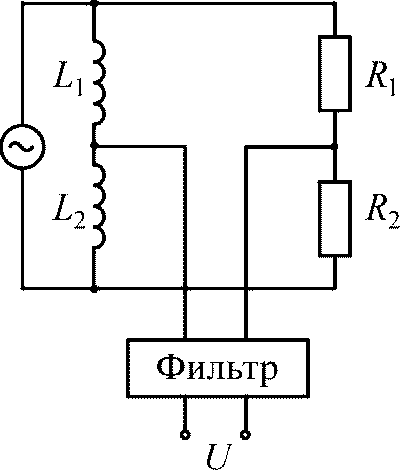

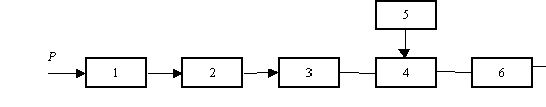

Для более удобного исследования отдельных датчиков их целесообразно представить в виде трехблочной схемы (рис. 4.7).

![]()

Рис. 4.7. Структурная схема датчика давления: Р– измеряемое давление; 1 –первичный преобразователь; 2 – вторичный преобразователь; 3 – блок обработки сигналов;Х– перемещение;U ‑ электрический сигнал

В мировой практике авиаприборостроения наиболее широкое применение находят следующие группы датчиков давления: потенциометрические, индуктивные, емкостные, вибрационно-частотные, компенсационные, тензометрические.

Следует обратить внимание на то, что наименование датчика определяется типом второго звена в структурной схеме (рис. 4.7), или способом восприятия полезной информации первичного преобразователя.

Рис. 4.8. Плоская упругая мембрана: R– радиус,h– толщина

Рис. 4.9. Мембранная коробка: 1 – упругая часть коробки; 2 – верхний подвижный центр; 3 – нижний неподвижный центр

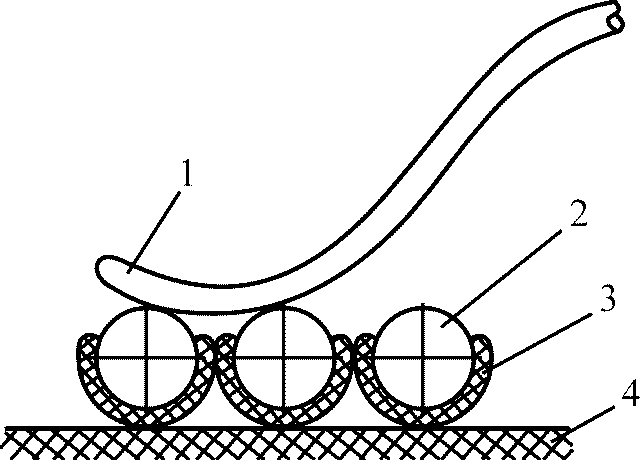

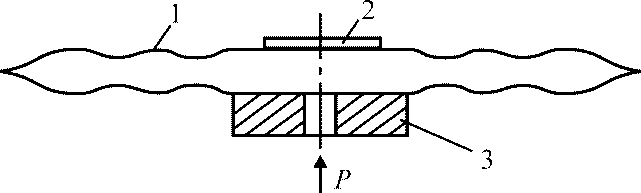

Общим для всех групп датчиков давления является наличие первичного преобразователя (чувствительного элемента по давлению), который преобразует измеряемое давление в перемещение. Исключение составляет компенсационный датчик, первичный преобразователь измеряемое давление преобразует в силу. Чаще всего в качестве первичного преобразователя применяются плоская упругая мембрана (рис. 4.8), мембранная коробка (рис. 4.9) и сильфон (набор специальных мембранных коробок).

|

|

|

|

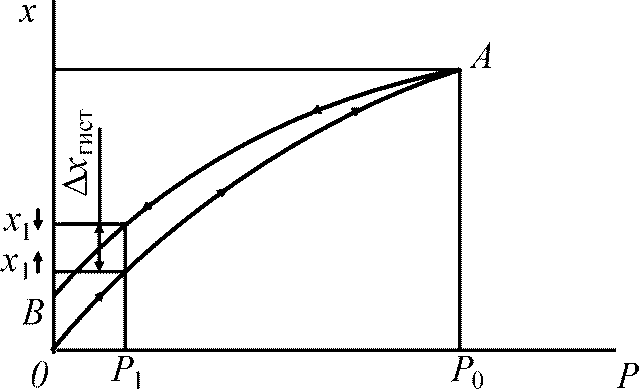

Рис. 4.10. Характеристика упругого преобразователя давления: 1 – нелинейная; 2 – линейная; Q– угол наклона |

Рис. 4.11. Петля гистерезиса |

В любом датчике давления самым ответственным элементом конструкции является его чувствительный элемент. Основными статическими характеристиками любого упругого чувствительного элемента являются:

- зависимость перемещения xот давления

![]() , (4.13)

, (4.13)

- зависимость тягового усилия Fот давления

![]() . (4.14)

. (4.14)

На рис. 4.10 приведены тяговые характеристики позиционного ЧЭ по уравнению (4.13). Зависимость тягового усилия по давлению в соответствии с уравнением (4.14) можно считать пропорциональной:

![]() ,

,

где Sэф– эффективная площадь сильфона.

Сущность уравнения (4.13) не меняется и для вибрационно-частотного датчика давления, выходом чувствительного элемента которого является тоже перемещение, но в виде колебаний. Любой упругий чувствительный элемент должен работать только в пределах закона Гука, когда сила упругости прямо пропорциональна изменению перемещения материала.

Основными погрешностями упругих ЧЭ является упругое последействие, гистерезис и температурная погрешность [13].

Упругое последействие проявляется как погрешность в виде запаздывания информации от скорости нарастания давления. Гистерезис проявляется в неоднозначности выходной информации при увеличении и уменьшении давления (рис. 4.11). Обе эти погрешности вызываются внутренними трениями материала ЧЭ.

Температурная погрешность ЧЭ вызывается изменением модуля упругости его материала при изменении температуры. Чем больше температурный коэффициент материала, тем больше температурная погрешность ЧЭ.

Для изготовления металлических ЧЭ чаще всего применяются бронза (например, берилиевая БрБ2-2,5) и сталь нержавеющая (1Х18Н9Т). Конкретно для СВС применяются упругие чувствительные элементы манометрического и анероидного типов, в принципе действия которых лежит упругая деформация материала под действием разности давлений (когда на выходе перемещение) или возникновение сосредоточенной силы под действием разности давлений (в сильфонах).

Потенциометрический датчик

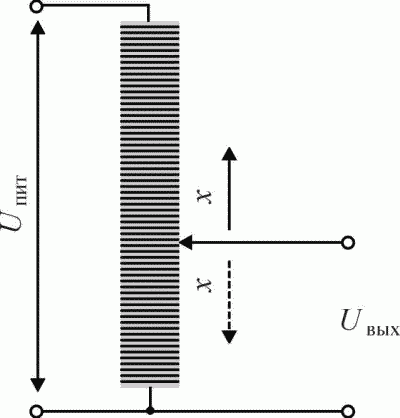

Конструкция, материал, габаритные размеры ЧЭ сильно зависят от вторичного преобразователя (рис. 4.7). В потенциометрическом датчике давления часто применяется мембранная коробка в качестве ЧЭ с достаточно большими габаритами (40 – 60 мм). Принцип действия этого датчика построен на изменении электрического сопротивления в зависимости от длины металлического проводника при перемещении щетки по поверхности проводника.

|

|

|

|

Рис. 4.12. Потенциометрический преобразователь |

Рис. 4.13. Элементы потенциометра: 1 – щетка; 2 – провод; 3 – изоляция; 4 – каркас |

На рис. 4.12 представлена принципиальная схема потенциометрического преобразователя перемещения xв электрическую величинуU. Для изготовления потенциометра используется тонкая проволока, намотанная в один ряд на изоляционный каркас (рис. 4.13). Материалом проволоки может быть константан, платина, сплавы платины и серебра. Щетка изготавливается из платины, золота, серебра. Потенциометры могут быть линейными, нелинейными и функциональными.

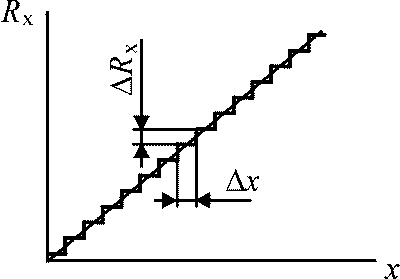

Основными погрешностями потенциометрических датчиков являются витковая погрешность и погрешность от трения.

|

|

Рис. 4.14. Типовая характеристика потенциометра: ΔRx– цена одного витка; Δx– порог по перемещению |

На рис. 4.14 приведена характеристика проволочного потенциометра, которая имеет вид лесенки. Пока щетка не передвинется на один виток Δx, изменения сопротивления не происходит. Так образуется витковая погрешность потенциометра, которая численно равна:

![]() , (4.15)

, (4.15)

где w– число витков потенциометра.

Погрешность от трения потенциометрического датчика давления вызывается трением щетки о провод, которое через механизм датчика приводится к неподвижному центру упругого чувствительного элемента, отнимая часть полезного перемещения.

С целью повышения точности датчика необходимо увеличивать число витков путем уменьшения диаметра проволоки и длины полезной части намотки. В свою очередь это требует увеличения полезного перемещения ЧЭ, что влечет за собой увеличение габаритов его. Бесконечно тонким провод быть не может (обычно 0,03 – 0,04 мм).

Уменьшение погрешности от трения можно достичь опять же за счет увеличения габаритов ЧЭ. Все это приводит к трудно разрешимому противоречию с миниатюризацией габаритно массовых параметров датчика. Для устранения витковой погрешности иногда применяют безвитковые потенциометры, когда вместо проволоки на каркас наносится токопроводящая масса. До допустимой величины витковую погрешность можно свести путем применения многооборотного потенциометра, например, двадцати оборотного, как это сделано в СВС-72.

В силу простоты потенциометрических датчиков, их относительно низкой стоимости они нашли широкое применение в авиации. Например, датчик ДАС в нескольких модификациях по диапазону до сих пор применяется в аварийных самописцах самолетов. Их вес 1,5 кг и погрешность порядка 2 % от диапазона.

Привлекательность свойств потенциометрических датчиков, недостаточная освоенность других типов, например, полупроводниковых датчиков, побуждали многие фирмы мира к их совершенствованию. Большую и дорогостоящую работу по совершенствованию потенциометрических датчиков провела американская фирма SerkonicInstruments,Inc. На разработку датчикаL-113 она затратила около 50000 долларов. Один датчик стоил 400 долларов, вес его 50 грамм, погрешность 1 % от диапазона, проволока потенциометра из платинового сплава, механизм датчика безлюфтовый ленточный. В других моделях датчика эта фирма достигла разрешающую способность 0,3 % при точности 1 % от диапазона измерения. Были применены различными фирмами многие технические решения: ленточная безлюфтовая передача, сверхтонкий провод, безвитковый пленочный или угольный потенциометр, лучшие материалы для провода и щетки, чувствительные элементы из лучших материалов и в виде плоских мембран, и в виде коробок, и в виде трубок Бурдона.

Однако достичь лучших результатов по точности, чем 0,5 – 1 %, не удалось. Кроме низкой точности потенциометрические датчики обладают невысокой надежностью из-за наличия скользящего контакта в паре намотка-щетка.

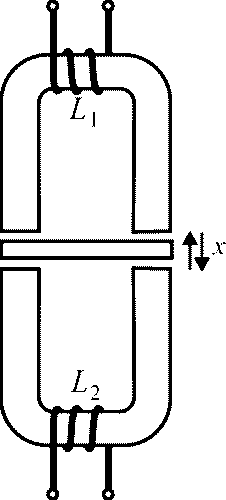

Индуктивный датчик давления

Индуктивный датчик принципиально отличается от потенциометрического вторичным преобразователем, в качестве которого в нем применяется индуктивный преобразователь перемещения в напряжение переменного тока. Индуктивные датчики давления успешно конкурируют на международном рынке из-за своей простоты, высокого выходного сигнала и надежности, особенно для измерения переменного давления в диапазоне до 1000 Гц.

Принцип действия индуктивного преобразователя основан на изменении коэффициента самоиндукции дросселя вследствие изменения воздушного зазора магнитопровода при перемещении якоря или сердечника относительно обмотки. Коэффициент самоиндукции дросселя определяется выражением

![]() , (4.16)

, (4.16)

где ω– число витков обмотки;Ro– магнитное сопротивление воздушного зазора;Rж– магнитное сопротивление магнитопровода.

Из формулы (4.16) видно, что коэффициент самоиндукции зависит от трех параметров – ω,RoиRж. При изменении любого параметра из этих трех меняется общее сопротивление катушки с сердечником.

В зависимости от способов изменения индуктивности и полного сопротивления катушек индуктивные преобразователи разделяются на преобразователи с переменным сопротивлением воздушного зазора, с переменным сопротивлением магнитопровода и с переменным числом витков.

|

|

|

|

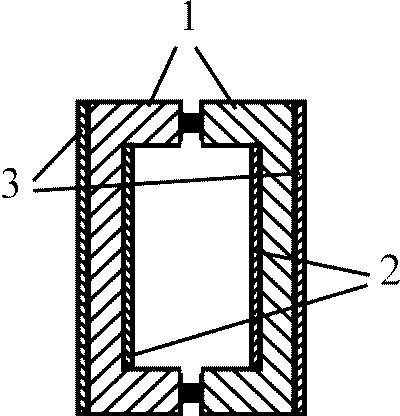

Рис. 4.15. Индуктивный преобразователь перемещения: δ – зазор; 1 – сердечник; 2 – якорь |

Рис. 4.16. Зависимость коэффициента самоиндукции от зазора |

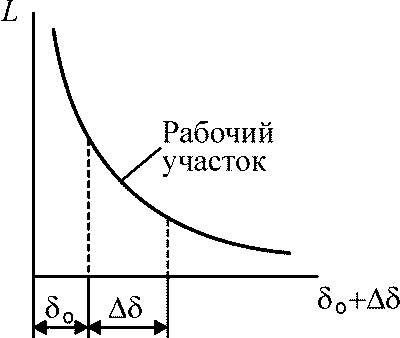

На рис. 4.15 представлена принципиальная схема индуктивного преобразователя с переменным воздушным зазором, а на рис. 4.16 показана его характеристика.

В мировой практике авиаприборостроения наибольшее применение нашли индуктивные преобразователи с переменным воздушным зазором различных конструкций, в том числе дифференциальные. Как и многие другие индуктивные преобразователи обрабатываются с помощью уравновешенного моста (рис. 4.18).

К положительным свойствам индуктивных датчиков относятся высокая надежность и практически неограниченная долговечность из-за отсутствия контактного трения; высокая чувствительность, что позволяет измерять перемещения до 0,001 мм. К недостатку индуктивного преобразователя следует отнести механическое воздействие его на первичный преобразователь (ЧЭ), с которым связан якорь, который может притягиваться к сердечнику.

-

Рис. 4.17. Индуктивный преобразователь дифференциальный

Рис. 4.18. Мостовая схема подключения индуктивных преобразователей

Лучшие образцы индуктивных датчиков давления зарубежных и отечественных фирм имеют следующие характеристики: основная погрешность ± 0,5 % от диапазона, гистерезис ± 0,1 %, рабочий диапазон частоты измерения давления 0 – 1000 Гц, масса 100 – 150 грамм, выходной сигнал 0 – 5 вольт.

Емкостный датчик давления

Емкостный датчик давления отличается вторичным преобразователем, который представляет собой воздушный конденсатор, одна из пластин которого неподвижна, а вторая перемещается под действием первичного упругого преобразователя.

Принцип действия емкостного преобразователя перемещения в напряжение основан на изменении емкости конденсатора при изменении взаимного положения электродов.

![]() . (4.17)

. (4.17)

Емкость плоского конденсатора равна (в фарадах)

![]() , (4.18)

, (4.18)

где ε– диэлектрическая проницаемость среды (воздуха) между пластинами конденсатора в фарад/см;δ– расстояние между пластинами в см;ε=εо· ε', гдеεо·= 8,86·10-4фарада/см – абсолютная диэлектрическая проницаемость вакуума;ε' – относительная диэлектрическая проницаемость среды.

Из формулы (4.18) видно, что изменения величины емкости можно достичь путем изменения одной из величин ε,Sиδ. В малогабаритных, высокоточных авиационных датчиках давления чаще всего изменяется расстояние между пластинами.

|

|

Рис. 4.19. Емкостный преобразователь: 1 – кварцевые диафрагмы; 2 – пластины конденсаторов; 3 – металлическое покрытие |

К особенностям емкостного преобразователя относятся: простота конструкции, высокие динамические характеристики. В связи с этим емкостные датчики часто применяют для измерения высокочастотных процессов изменения давлений. Емкостный преобразователь необходимо защищать от паразитных емкостей и всевозможных посторонних электрических наводок, так как к ним сильно восприимчив. Такой преобразователь показан на рис. 4.19. В нем обе диафрагмы изготовлены из кварца, пластины конденсаторов напылены на внутренних сторонах диаграмм. Для исключения образования паразитных емкостей на внешние поверхности диафрагм 1 нанесены тонкопленочные металлические покрытия 3. Для еще более надежной защиты преобразователя от всевозможных помех, в том числе от загрязнения пластин и пространства между ними, кварцевые диафрагмы герметично соединяют между собой, образуя анероидную коробку. Кварцевые мембраны гарантируют стабильность размеров, минимальный гистерезис и полное отсутствие структурной усталости. Одна диафрагма является рабочей, непосредственно воспринимающей измеряемое давление, другая диафрагма выполняет роль опорной. Под действием давления рабочая диафрагма прогибается внутрь, вызывая увеличение емкости.

Для получения выходного электрического сигнала емкость подключают в схему моста или генератора датчика. При изменении давления на входе датчика изменяется емкость и на выходе образуется напряжение в виде непрерывной величины, либо в виде частоты от генератора. Частотный сигнал, пропорциональный давлению, преобразуется в цифровой сигнал, который с выходного регистра, например, выдается потребителю в двоичном параллельном или последовательном коде (иногда то и другое).

На рис. 4.20 приведена

одна из возможных функциональных схем

емкостного датчика давления. Примерно

по такой схеме фирмой Коретт (CorrettCorp) США разработан базовый

емкостный датчик давления, который в

модификациях измеряет абсолютное

давление (Рст) в диапазоне от

0 до 3400 мбар (2550 мм рт. ст.) и дифференциальное

давление в диапазоне от 0 до 405 мбар

(303,75 мм рт. ст.). Этот датчик имеет

характеристики: основная погрешность

± 0,01 % от диапазона, суммарная погрешность

± 0,025 %, гистерезис по давлению не более

0,025 мм рт. ст., разрешающая способность

± 0,00019 % от диапазона, диапазон температур

от – 54 до 110оС, диапазон рабочих

частот от 0 до 1500 Гц, напряжение питания

115/230 Гц, масса 0,56 кг, габаритные размеры![]() .

Этот датчик нашел широкое применение

на летательных аппаратах, в том числе

на стратегическом бомбардировщике В-1,

истребителяхF-14, крылатых

ракетах и самолетах в составе вычислителей

СВС.

.

Этот датчик нашел широкое применение

на летательных аппаратах, в том числе

на стратегическом бомбардировщике В-1,

истребителяхF-14, крылатых

ракетах и самолетах в составе вычислителей

СВС.

Рис. 4.20. Функциональная схема емкостного датчика давления:

Р– давление; 1 – рабочая диафрагма; 2 – конденсатор; 3 – буферный усилитель; 4 – 20‑разрядный счетчик; 5 – эталонное тактовое устройство 375 кГц; 6 – 20‑разрядный параллельно-последовательный сдвиговый регистр; 7 – двоичный выход при параллельном действии; 8 – двоичный выход при последовательном действии

Необходимо обратить внимание на преимущества частотного выходного сигнала датчика давления как носителя информации:

1. Частотный выходной электрический сигнал обладает высокой помехозащищенностью, так как бывает достаточным сохранить отличие уровней сигналов, соответствующих "единице" и "нулю".

2. Частотный сигнал легко обрабатывается вычислителем (перевод в код) без дополнительных потерь.

3. Слабая зависимость от колебаний питающих напряжений, так как частотный сигнал не теряет свое назначение при изменении напряжения вплоть до 50 %.

4. Частотный сигнал легко измеряется, хорошо интегрируется во времени, что повышает точность. Идеальным интегратором электрических импульсов является счетчик с неограниченным временем интегрирования. Пределом измерения является емкость электрического счетчика.

5. В целом позволяет достичь высокую точность датчика давления порядка 0,01 – 0,02 % от измеряемой величины.

Вибрационно-частотный датчик давления

Вибрационно-частотный датчик давления находит широкое применение наряду с прочими датчиками для измерения статического Рст, полногоРп, и динамического давлений в составе СВС. Его особенность начинается с оригинальности вторичного преобразователя давления непосредственно в частоту. Принцип работы воздушного преобразователя основан на функциональной зависимости частоты резонансных колебаний упругого чувствительного элемента от величины измеряемого давления

![]() . (4.19)

. (4.19)

В качестве упругого чувствительного элемента могут быть струна, мембрана, тонкостенный цилиндр и пьезоэлементы.

|

|

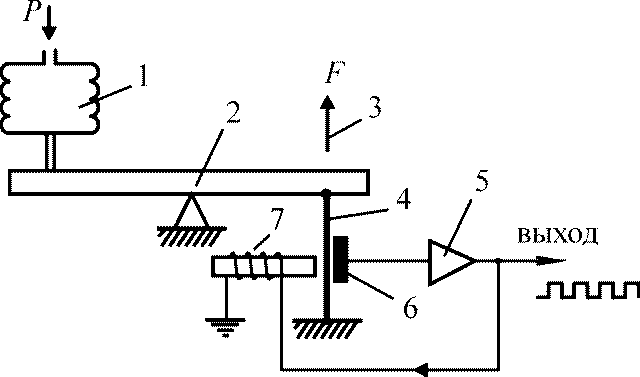

Рис. 4.21. Принципиальная схема частотного струнного датчика давления: 1 – сильфон; 2 – балка с опорой; 3 – сила натяжения струны; 4 – струна; 5 – усилитель; 6 – емкость; 7 – катушка возбуждения колебаний струны |

Вторичный преобразователь во всех трех случаях представляет колебательную систему, содержащую инерционный элемент в виде массы, способной накапливать кинетическую энергию, и элемент, способный накапливать потенциальную энергию, в качестве которого выступает упругий элемент.

На рис. 4.21 представлен датчик избыточного давления с вибрирующей струной. Струна имеет первоначальное натяжение Fопри отсутствии избыточного давленияР. При этом струна будет иметь начальную собственную частотуfо. При увеличении давленияРжесткость струны увеличивается, частота растет в соответствии с зависимостью[37]

![]() , (4.20)

, (4.20)

где l– длина струны в м;F– сила натяжения струны в Ньютонах;ρ– объемная плотность материала струны в кг/м3;n– номер гармоники колебаний (n=1);S– сечение струны в м2.

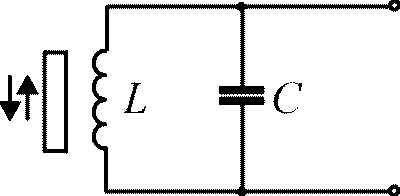

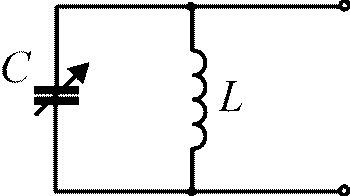

В вибрационно-частотных датчиках давления используется система самовозбуждения непрерывной генерации частот. Для этого используется индуктивный и емкостной преобразователи перемещения в электрический сигнал.

-

Рис. 4.22. Индуктивный

преобразователь

Рис. 4.23. Емкостной

преобразователь

Преобразователь для самовозбуждения 7 подключается к выходу усилителя. В момент подключения усилителя к питанию на струну поступает импульс в виде притяжения (отталкивания). Начинаются колебания струны на собственной частоте. Если бы не последовали следующие импульсы, то колебания затухли бы. Но вслед за первым импульсом колебания струны улавливаются преобразователем съема сигнала 6, усиливаются, нормируются, выдаются на выход датчика и одновременно на преобразователь возбуждения колебаний 7. Наступают непрерывные колебания струны, собственная частота которых примерно пропорциональна измеряемому давлению.

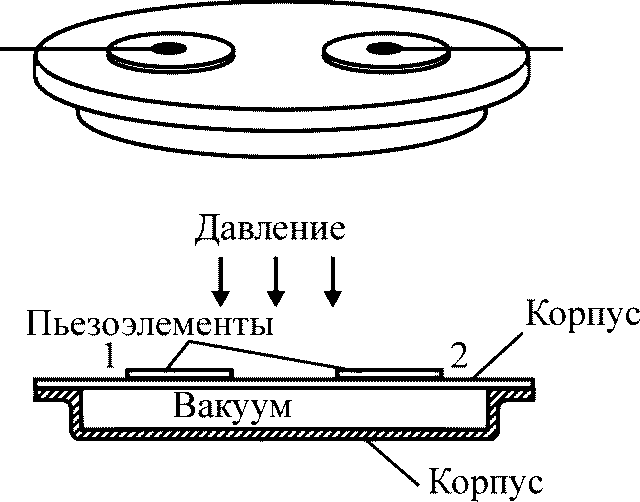

На рис. 4.24 представлена принципиальная схема частотного мембранного датчика абсолютного давления (Рст). Особенностью этого датчика является то, что вторичным преобразователем являются два пьезоэлемента – элемент возбуждения 1 и элемент восприятия сигналов 2.

|

|

Рис. 4.24. Принципиальная схема частотного мембранного датчика давления |

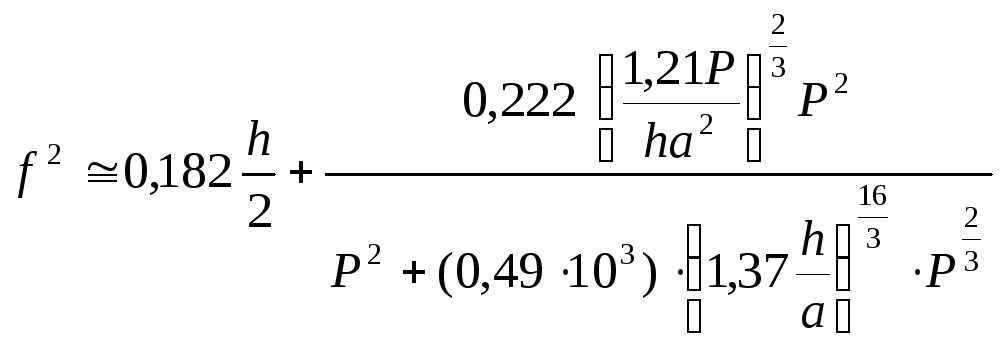

В основе работы таких элементов лежит пьезоэффект, обеспечивающий преобразование входного электрического напряжения в механическое напряжение в теле мембраны (обратный пьезоэффект) и ответную реакцию по выходу в виде зарядов на электродах 2, возникающих в результате деформаций вибратора-мембраны под действием механических напряжений (прямой пьезоэффект) [38]. Мембрана и корпус изготовлены из одного материала – кварца. Элемент 1 получает импульсы от усилителя и раскачивает мембрану 1. Элемент 2 воспринимает эти колебания, вырабатывает сигнал, пропорциональный собственной частоте мембраны:

, (4.21)

, (4.21)

где a– радиус мембраны;f– частота в Гц;h– толщина мембраны;Р– давление в мбарах. Как и в струнном датчике устанавливаются непрерывные колебания, так как с выхода усилителя постоянно поступают сигналы на вход возбуждающего элемента 1.

Американская фирма Бендикс (BendixCorp.) выпускает мембранный вибрационно-частотный датчик по схеме рис. 4.24 со следующими характеристиками: погрешность – не более 0,01 % от давления; гистерезис 0,1 мм рт. ст.; диапазон абсолютного давления от 0 до 750 мм рт. ст.; частота выходного сигнала от 2,5 до 5, кГц.

На рис. 4.25 представлена принципиальная схема вибрационно-частотного датчика давления с цилиндрическим резонатором.

|

|

Рис. 4.25. Принципиальная схема частотного датчика давления с цилиндрическим резонатором: 1 – опорный вакуум; 2 – цилиндр; 3 – катушка возбуждения; 4 – элементы системы самовозбуждения; 5 – катушка съема сигнала; 6 – давление; 7 – корпус; 8 – усилитель; 9 – выход; 10 – основание |

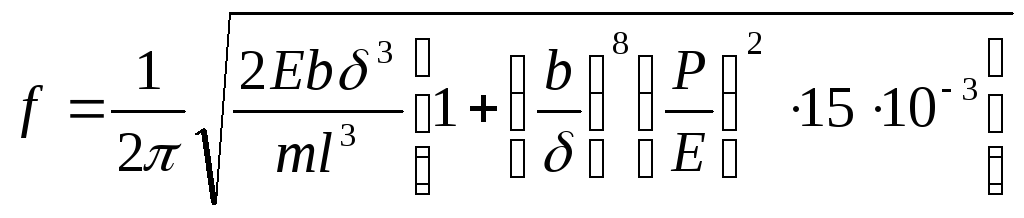

Принцип действия датчика основан на зависимости собственной частоты упругого элемента от величины его внутреннего механического напряжения, вызванного действием измеряемого давления. Резонатор 2 расположен внутри герметичного цилиндрического корпуса 7, которые вместе закреплены на общем основании 10. Такой датчик обеспечивает измерение статического или полного давления. Измеряемое давление Рстподается во внутреннюю полость резонатора. Резонансные колебания стенки резонатора возбуждаются при помощи индуктивного преобразователя (рис. 4.22). В таком же преобразователе съема наводится небольшая электродвижущая сила, этот сигнал поступает на усилитель и по каналу обратной связи подается на катушку возбуждения. Устанавливаются незатухающие колебания стенок цилиндрического резонатора на собственной частоте, величина которой зависит от измеряемого давления [37]

, (4.22)

, (4.22)

где Е– модуль упругости материала цилиндра;m– приведенная масса в кг;δ– толщина стенки в см (0,01 – 0,03 см);l– длина цилиндра в см (3 – 5 см);b– диаметр цилиндра в см (1,5 – 2 см);Р– давление в кг/см2.

Резонатор изготавливается по специальной технологии из высококачественных сталей. Приведенные здесь формулы весьма ориентировочные. Сверхточные датчики давления изготавливаются по специальным технологиям, которыми обладают немногие фирмы в мире. Датчиками давления по схеме рис. 4.25 с шестидесятых годов занимается английская фирма Солатрон (Solatron). В настоящее время она выпускает серию таких датчиков для СВС гражданских и военных самолетов. Базовый датчик этой фирмы типаNT3082 (самолет Торнадо) имеет следующие характеристики: погрешность – ± 0,01 % от давления, диапазон давлений (Рп) – от 0 до 2600 мм рт. ст., гистерезис – 0,001 – 0,005 % от диапазона, выходной сигнал – цифровой код, напряжение питания – ± 28 В, потребляемая мощность – 1 Вт, масса – 0,24 кг, габаритные размеры – 62,8 (длина), 24,5 (диаметр).

Пьезоэлектрическими называются кристаллы и текстуры, электризующиеся под действием механических напряжений (прямой пьезоэффект) и деформирующиеся в электрическом поле (обратный пьезоэффект). При этом знак заряда меняется при замене сжатия натяжением. Если электрическое поле меняет знак, то и деформация меняет знак. Такими свойствами обладают материалы кварц, турмалин, ниобат лития, сегнетова соль.

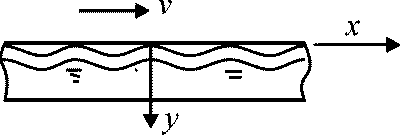

При воздействии электрического поля по поверхности пьезоматериала распространяются волны Рэллея со скоростью vна глубине материала по направлениюYвеличиной, равной длине волныλ(рис. 4.26).

|

|

Рис. 4.26. Волны Рэллея в пьезокристалле |

При постоянном воздействии электрического поля на хорошо отполированной поверхности пьезоматериала образуются поверхностные акустические волны (ПАВ). Для возбуждения ПАВ на поверхность материала наносят встречно включенный преобразователь (ВШП), в качестве приемного элемента наносится такой же ВШП на некотором расстоянии lот первого (рис. 4.27).

|

|

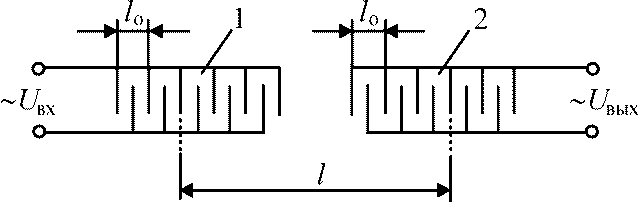

Рис. 4.27. Принципиальная схема возбуждения и съема ПАВ: 1 – элемент возбуждения; 2 – элемент съема сигналов; lо– шаг ВШП;l– расстояние между центрами ВШП |

Два ВШП образуют два электрода. При шаге lo=λв первом ВШП возбуждаются незатухающие колебания по схеме самовозбуждения, а второй ВШП воспринимает эти колебания.

На выходе второго ВШП образуется напряжение электрического сигнала с частотой

![]() , (4.23)

, (4.23)

где v– скорость распространения волны Рэллея, для кварцаv= 3159 м/с, величина волныλ=lo(условие возбуждения). Приlo= 10 мкм (что достижимо)

![]() Гц ≈ 300 МГц.

Гц ≈ 300 МГц.

Так как под действием давления мембрана деформируется, то λ=lo=f(P). Таким образом, выходной сигнал с элемента 2 есть функция измеряемого давления

![]() . (4.24)

. (4.24)

Компенсационный датчик давления

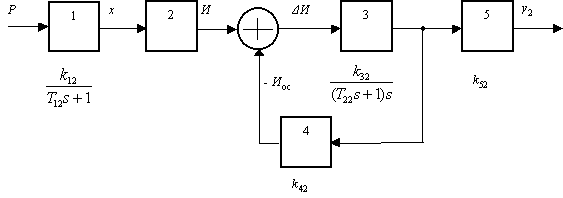

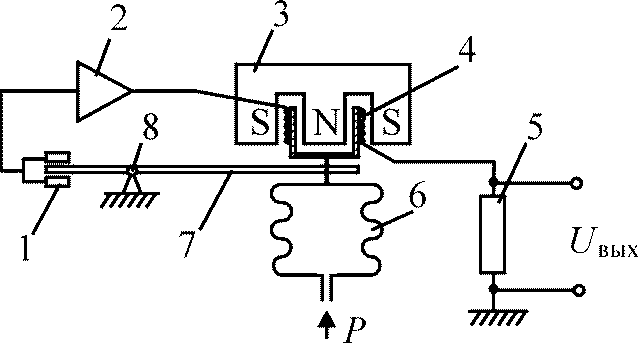

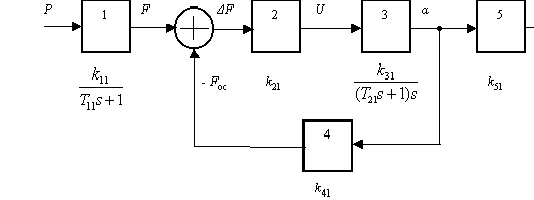

Принцип действия компенсационного датчика давления основан на методе силовой компенсации входного воздействия [39]. Измеряемое давление преобразуется в силу с помощью сильфона, которая сравнивается с эталонной силой, хранящейся в элементе основной обратной связи датчика (рис. 4.28).

Рис. 4.28. Структурная схема датчика давления, построенного на схеме силовой компенсации: 1 – чувствительный элемент; 2 – нуль-орган; 3 – усилитель с двигателем; 4 – основная обратная связь (пружина); 5 – выходное устройство

В связи с тем, что при измерении давления имеют дело с силами, то компенсационную схему называют схемой силовой компенсации. Возможно осуществление множества разновидностей схем и конструкций, построенных на данной схеме, однако все они содержат элементы общего назначения: чувствительный элемент – сильфон 1, нуль-орган 2, усилитель 3, обратную связь (эталон) 4, выходное устройство 5.

Если сравнить структурную схему компенсационного датчика со структурной схемой позиционного датчика давления (рис. 4.29), то увидим принципиальную разницу между ними. В компенсационной схеме большее число элементов охвачено основной обратной связью. Полное уравнение схемы рис. 4.28 имеет вид [39]

![]() . (4.25)

. (4.25)

Установившееся значение выходной величины y1Оимеет вид (t→ ∞)

![]() . (4.26)

. (4.26)

Полное уравнение движения по схеме рис. 4.29 имеет вид

![]() , (4.27)

, (4.27)

|

k22 |

|

Рис. 4.29. Структурная схема электромеханического датчика давления, построенного на схеме с использованием хода чувствительного элемента 1 – чувствительный элемент, 2 – вторичный преобразователь, 3 – усилитель с двигателем, 4 – основная обратная связь (электрическая), 5 – выходное устройство |

а установившееся значение выходной величины y2О:

![]() . (4.28)

. (4.28)

Сравнивая уравнения (4.26) и (4.28), находим свойство схемы силовой компенсации, заключающееся в том, что в ней на результат измерения влияет меньшее число элементов. Параметры нуль - органа в линейном приближении не оказывают влияния на точность измерения. Практически это свойство тем точнее реализуется, чем больше модель датчика приближается к линейной. В идеальном случае это значит, что в измерительной цепи датчика не должно быть элементов с зоной нечувствительности, а замкнутая цепь следящей системы должна быть астатической.

Устройство нуль - органа работает практически с незначительными перемещениями (в одной точке) в пределах своей характеристики. В связи с этим элементы следящей системы можно подобрать более точно, и работает она более точно. Это второе свойство компенсационной схемы.

В схеме же рис. 4.29 характеристики вторичного преобразователя 2 существенно влияют на качество измерения, как было показано выше.

В позиционной схеме рис. 4.29 чувствительный элемент выполняет очень сложную функцию – принимает информацию об изменении давления и преобразует ее в перемещение нужной величины. Он является сложным преобразователем и движителем одновременно. От него требуются характеристики: высокая чувствительность, отсутствие гистерезиса, стабильность во времени.

Функции чувствительного элемента в компенсационной схеме проще – преобразовывать давление в силу, не совершая значительных перемещений рабочего центра. Идеально – это поршень без трения. Такие задачи, как передавать информацию в решающее устройство в виде перемещения, стабильность во времени, иметь малый гистерезис в этой схеме переносится на элемент обратной связи (механическая пружина, электромагнит). В этом заключается третье свойство компенсационной силовой схемы.

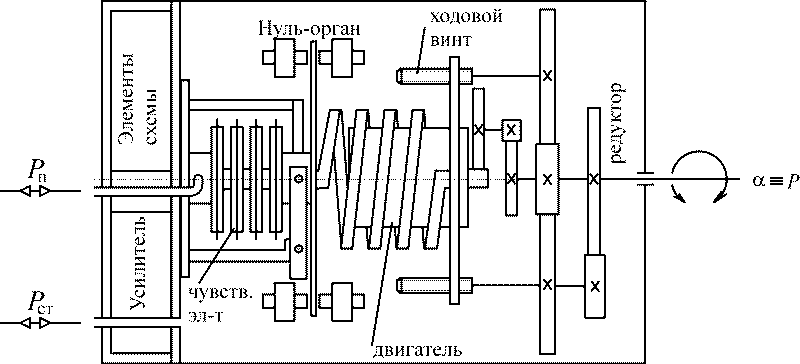

На рис. 4.30 и рис. 4.31 приведены принципиальная и конструктивная схемы компенсационного датчика давления с механической точеной высокоточной пружиной в качестве эталона силы, который был разработан и изготовлен УКБП.

Новизна этого датчика заключается в том, что с целью повышения виброустойчивости, точеная пружина выполнена с витками переменной жесткости.

Рис. 4.30. Принципиальная схема компенсационного датчика давления:

1 – чувствительный элемент, 2 – нуль-орган, 3 – усилитель с двигателем, 4 – пружина, 5 – выходное устройство, 6 – винты, 7 – редуктор, 8 – противовес, 9 – шарнир, 10 – упор

В современных датчиках давления для СВС в качестве эталона силы применяется катушка с намоткой, помещенная в поле постоянного магнита (рис. 4.32). Чувствительным элементом является сильфон. Измеряемое давление поступает в сильфон, вызывает незначительную деформацию, коромысло 7 поворачивается, изменяется индуктивное сопротивление катушек 1, включенных в схему моста. Сигнал разбаланса поступает в усилитель-демодулятор 2, усиливается и поступает в виде постоянного тока в катушку 4, жестко связанную с коромыслом 7. Взаимодействие электрического тока катушки 4 с полем магнита 3 приводит к появлению силы, которая уравновешивает силу сильфона 6. Катушки нуль-органа 1 включены противоположно действию силы сильфона.

При малых деформациях сильфона его жесткость практически постоянна, а значит ток, протекающий в катушке 4, пропорционален измеряемому давлению. Выходным сигналом датчика является напряжение постоянного тока, снимаемое с резистора 5, который включен последовательно с намоткой катушки 4.

Рис. 4.31. Конструктивная схема компенсационного датчика давления

|

|

Рис. 4.32. Принципиальная схема компенсационного датчика давления: 1 – нуль-орган; 2 – усилитель; 3 – постоянный магнит; 4 – силовая катушка; 5 – резистор; 6 – сильфон; 7 – коромысло; 8 – безлюфтовый упругий шарнир |

Датчиками давления

для СВС на схеме силовой компенсации

занимаются несколько известных в мире

фирм. Но наибольших результатов достигла

французская фирма Кроузет (Crouzet).

Ее датчики давления типа 43 и 44 для

измерения статического и дифференциального

давлений имеют следующие характеристики:

погрешность от диапазона ± 0,01 %,

разрешающая способность 0,00075 мм рт. ст.,

гистерезис менее 0,0075 мм рт. ст., напряжение

питания ± 15 В, потребляемая мощность

1 – 2 Вт, масса 0,26 кг, габаритные размеры![]() .

.

К недостаткам компенсационных датчиков давления в целом следует отнести то, что выходным сигналом ее является непрерывный аналоговый сигнал. Для его использования в цифровых СВС требуется применение дополнительно высокоразрядного АЦП, что приводит к потере точности и удорожанию системы.

Полупроводниковый датчик давления

С позиций принятой здесь методики оценки принципа действия датчиков давления, полупроводниковый датчик имеет все признаки типовой структурной схемы рис. 4.7. В нем имеется упругий чувствительный элемент, вторичный преобразователь и более вероятнее по сравнению с другими датчиками в нем имеется электронный блок обработки сигналов.

Особенностью полупроводникового датчика давления является то, что его чувствительный элемент к давлению изготавливается из полупроводникового материала, например, кремния или сапфира. В качестве вторичного преобразователя применяется также полупроводниковый тензорезистор р-типа проводимости, например. Тензорезистор по полупроводниковой планарной технологии вживляется в тело мембраны и соединяются с ним на молекулярном уровне во избежание появления эффекта ползучести характеристики. Упругая мембрана иногда изготавливается из монокристалла в виде колпачка или в виде пластины.

Рабочие тензорезисторы располагаются вдоль радиуса мембраны для получения максимальной чувствительности. При действии давления мембрана деформируется, ее незначительное перемещение передается на тензорезисторы, удельное сопротивление которых изменяется пропорционально измеряемому давлению.

Чтобы получить на выходе датчика электрический сигнал, его тензорезисторы подключаются к электрическому напряжению по схеме уравновешенного моста Уитстона. Для полупроводникового датчика предпочтительным напряжением является напряжение постоянного тока, что исключает балансировку моста по фазе и вредные помехи. Мост электрически уравновешивается при начальном значении измеряемого давления. Дальнейшие изменения напряжения (тока) с моста будут находиться в диапазоне измеряемого давления.

Особенностью полупроводникового тензорезистора является его высокая чувствительность к деформации по сравнению с проволочными. В образовании тензоэффекта участвуют геометрические и объемные изменения полупроводникового тензорезистора под действием деформации упругого чувствительного элемента. Причем геометрические изменения приводят только к 2 % изменения электрического сопротивления тензорезистора. Остальные 98 % – за счет объемных изменений [42].

В связи с чрезвычайно малыми перемещениями и деформациями упругого чувствительного элемента в процессе измерения его стали называть твердотельным. Его перемещения находятся на уровне 10-9м. Это чрезвычайно малые перемещения, которые, тем не менее, необходимо удерживать при достижении сверхвысоких точностей.

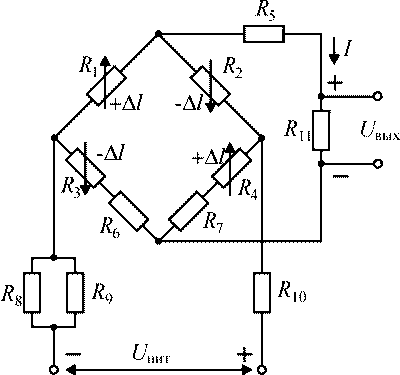

На рис. 4.33 приведена электрическая схема полупроводникового датчика давления. Она представляет собой четырехплечий мост Уитстона с элементами компенсации по температуре и его балансировки. Все элементы схемы могут располагаться в теле чувствительного элемента, кроме согласующего выход R10. Однако это уже касается интегрального полупроводникового датчика давления.

Полупроводниковыми твердотельными датчиками давления с упругой мембраной из монокристалла кремния успешно занимается форма Хонеувелл (Honeywell, США) (рис. 4.34).

|

|

Рис. 4.33. Электрическая схема датчика давления с полупроводниковыми тензорезисторами: R1,R2,R3,R4– полупроводниковые тензорезисторы;R5– резистор для согласования внутреннего сопротивления моста;R6,R7– резисторы для балансировки моста;R8,R9– резисторы для температурной компенсации моста;R10– резистор для согласования выходного сигнала |

Несмотря на очевидные преимущества цифрового кодового сигнала в некоторых современных датчиках давления предусматриваются и аналоговые выходы, как это сделано в схеме на рис. 4.34. Считается, что самым надежным является сигнал непосредственно с резистивного моста.

|

|

Рис. 4.34. Функциональная схема полупроводникового датчика давления: 1 – мембрана; 2 – элементы моста на мембране; 3 – мост; 4 – усилитель; 5 – фильтр; 6 ‑ компаратор напряжения; 7 ‑ преобразователь-генератор; 8 – усилитель; 9 – источник постоянного тока |

Наиболее перспективными датчиками для СВС военных и гражданских летательных аппаратов являются: полупроводниковый с использованием тензорезистивного и пьезоэлектрического эффектов; вибрационно-частотный; емкостный. Основная погрешность датчиков должна быть не более 0,005 – 0,01 % от измеряемого давления; потребляемая мощность не более 1 – 1,5 Вт; средняя наработка на отказ не менее 40000 часов; назначенный ресурс не менее 25000 часов; календарный срок эксплуатации не менее 25 лет; масса порядка 0,25 кг в минимальном габаритном объеме. Только такие характеристики датчиков давления позволяют реализовать требования НЛГС к параметрам движения в СВС.