- •Технология производства двигателей летательных аппаратов

- •Реферат

- •Содержание

- •Введение

- •1. Технологический анализ рабочего чертежа детали

- •Изучение и анализ конструкции детали

- •Классификация детали

- •Назначение и условия работы детали

- •1.1.3. Характеристика материала детали

- •1.2 Описание конструкции и геометрических характеристик детали и оценка их технологичности

- •1.3 Общая характеристика технологичности детали

- •2. Проектирование технологического процесса изготовления детали

- •2.1 Определение типа производства

- •2.2 Выбор и экономическое обоснование формы заготовки и способов ее получения

- •2.3 Проектирование маршрута технологического процесса изготовления детали и выбор оборудования

- •2.4 Определение числа ступеней обработки поверхностей

- •2.5 Последовательность обработки поверхностей заготовки

- •2.6 Формирование принципиальной схемы технологического маршрута

- •2.7 Формирование структуры технологического процесса

- •2.8 Выбор метода обработки и типа оборудования

- •3. Определение операционных размеров

- •3.1.2.3 Определение минимальных припусков (Zi min) на обработку

- •3.1.2.4 Расчет линейных операционных размеров из условия обеспечения конструкторского размера

- •3.1.2.5. Расчет диаметральных цепей

- •4. Расчет режимов резания, нормирование операций и технологическая себестоимость операций

- •Проектирование приспособлений

- •Проектирование станочного приспособления

- •5.1.1 Изучение станочной оснастки

- •5.1.2 Расчет станочной оснастки на точность

- •6. Проектирование специального контрольно-измерительного приспособления

- •6.1 Описание работы приспособления.

- •6.2 Расчет приспособления на точность.

- •Заключение

- •Список используемых источников

Проектирование приспособлений

Проектирование станочного приспособления

5.1.1 Изучение станочной оснастки

В качестве технологической оснастки выбираем клиновой самоцентрирующий трехкулачковый патрон. Патроны самоцентрирующие предназначены для базирования заготовок деталей типа « короткий валик », «фланец», «гильза» и т.д. при их обработке на токарных станках.

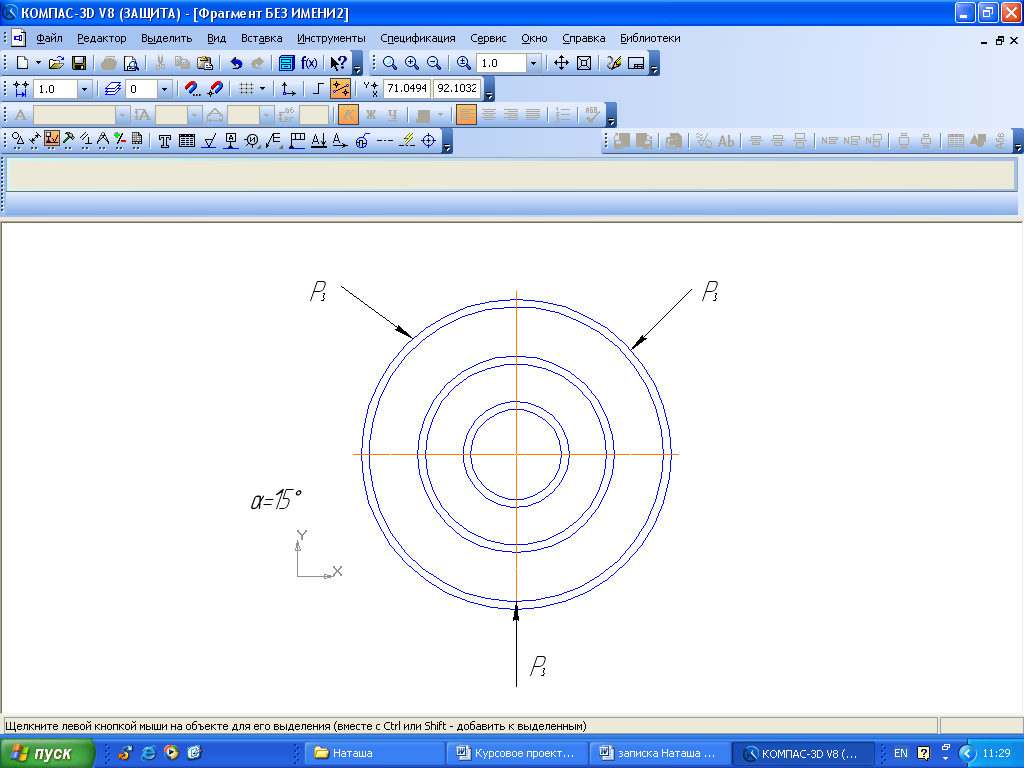

Патрон трехкулачковый самоцентрирующий клиновой в отличие от патронов с рычажным зажимом сближения кулачков производиться затягиванием гильзы 1, соединенной через болт 2, с пневматическим приводом, имеющей наклонные пазы, связанные с клиновыми выступами кулачков 3. При угле наклона пазов 15° усилие зажима по сравнению с осевым (для каждого кулачка) возрастает в 3-4 раза. Фиксатор 4 удерживает гильзу относительно корпуса. Для смены кулачков необходимо повернуть гильзу так, чтобы выступы клиньев вышли из зацепления с гильзой. К патронам для токарных станков предъявляются следующие требования:

Высокая точность и жесткость, обеспечивающая возможность использования полной мощности станка при черновой обработке;

быстродействие зажима-разжима заготовки;

быстрая переналадка на требуемый диаметр;

быстрая замена каленых кулачков сырыми;

снижение или даже исключение влияния центробежных сил на уменьшение силы зажима при высоких частотах вращения шпинделя;

наличие достаточно большого отверстия для возможности обработки прутковых заготовок;

широкая универсальность, обеспечивающая установку заготовок различных форм и размеров;

Быстрая переналадка с патронных на центровые работы.

Базой называется поверхность или совокупность поверхностей, ось, точку детали или сборочные единицы по отношению, к которой ориентируются другие детали изделия или поверхности детали, образуемые или собираемые на данной операции.

В зависимости от служебного назначения все поверхности детали по ГОСТ 21495-76 подразделяются на основные, вспомогательные, исполнительные и свободные.

Основные поверхности - это поверхности, с помощью которых определяют положение данной детали в изделии.

Вспомогательные поверхности - это поверхности, определяющие положение всех присоединяемых деталей относительно данной.

Исполнительные поверхности - это поверхности, выполняющие служебное назначение детали.

Свободные поверхности - это поверхности, не соприкасающиеся с поверхностями других деталей и предназначенные для соединения основных, вспомогательных и исполнительных поверхностей между собой с образованием совместно необходимой для конструкции формы детали.

5.1.2 Расчет станочной оснастки на точность

Определим необходимую точность приспособления для расточки диаметра поверхности 11 в размер Ф17,5+0,1 мм операция 015 (токарно-винторезная).

Погрешность базирования Wб=0, т.к. технологическая база совпадает с конструкторской базой.

Погрешность закрепления Wз=0,024 мм. Сила зажима направлена на базовую поверхность и имеется возможность незначительных упругих деформаций базовой поверхности при усилии закрепления, а также допуск на перпендикулярность оси приспособления [6], т.1, стр. 43, таблица 13.

Погрешность установки фактическая Wу=Wб +Wз =0+0,024=0,024 (мм).

Суммарная погрешность обработки Wтс=0,024 мм, с учетом коэффициента рассеивания 0,7.

Wтс=0,7*0,024=0,0168мм

Допустимая погрешность установки:

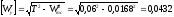

мм

Т=0,6*Тр=0,6*0,1=0,06мм.

мм

Т=0,6*Тр=0,6*0,1=0,06мм.

Следовательно Wтс << [Wy] и предлагаемая схема базирования допустима.

Суммарная погрешность приспособления

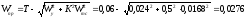

мм

Погрешность собранного

приспособления:

мм

Погрешность собранного

приспособления:

Тс=Wпр - (Еуп+Еб+Ез),

где εδ – погрешность базирования, равная нулю, так как измерительная база используется в качестве технологической базы;

εз – погрешность закрепления – это смещение измерительной базы под действием сил зажима, εз=0;

εпр – погрешность элементов приспособления, зависящая от точности их изготовления.

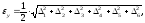

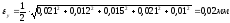

где ∆1, ∆3 – погрешности, возникающие вследствие неточности изготовления размеров А1 и А3 (∆1=0,013 мм, ∆3=0,008 мм);

∆2, ∆4, ∆6 – погрешности из-за колебания зазоров в сопряжениях (∆2=0,009 мм, ∆4=0,013 мм);

∆5 – погрешность, появляющаяся из-за неточности изготовления клиньев;

∆5=А.sin∆β==0,01.

Тогда,

Тс=0,0276-(0+0+0,02)=0,0076.

Силовой расчет приспособления

Рисунок 6 – Схема расчета зажимного механизма

Рисунок 7 – Схема приложенных сил

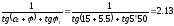

Учет передаточных отношений сил механизма из условия равновесия клина:

где W – сила зажима в кгс

Q – сила приложенная к клину, кгс

- угол трения на

наклонной плоскости клина

- угол трения на

наклонной плоскости клина

1

– угол трения на горизонтальной плоскости

1

– угол трения на горизонтальной плоскости

Передаточное

отношение сил tQ

= ,

,

тогда

tQ

=

отношение перемещения ts = tgα = 0.268

Учет

потерь на трение

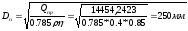

Определяем усилие зажима пневмоцилиндра при силе резания Pz = 1898,19 Н, давление сжатого воздуха р = 0.4 мПа

Коэффициент запаса:

К = Ко * К 1 * К2 * К3 * К4 * К5 * К6

где, К0 – гарантированный коэффициент запаса надежности, К0 = 1.5

К1 – коэффициент, учитывающий увеличение сил резания, К1 = 1

К2 – коэффициент учитывающий затупление режущего инструмента, К2 = 1.2

К3 – коэффициент, учитывающий увеличение силы резания при прерывистом резании, К3 =1.2

К4 – учитывает постоянство зажимного усилия, К4 = 1

К5 – коэффициент характеризует эргономику ручных ЗМ, К5 = 1

К6 = 1, учитывает только при наличии моментов

К = 1.5 * 1 * 1 * 1.2 * 1 * 1 * 1 = 1.8

Принимаем Кз = 2.5

Необходимая сила зажима заготовки

Qпр = Qз * Кi * Q * η’ = 1898,19 * 2.5 * 2.13 * 1.43 = 14454,2423 Н

Диаметр пневмоцилиндра:

Где ρ – давление сжатого воздуха 0.4 мПа

η = КПД = 0.85

Стандартный двух сторонний пневмоцилиндр D = 280 мм

Действительная сила зажима пневмоцилиндра

Qn

= 0.785 * D *

ρ

* η

= 0.785 * 2802

* 0.85 * 0.4 = 22240Н

*

ρ

* η

= 0.785 * 2802

* 0.85 * 0.4 = 22240Н

Ход поршня L = 15 мм

Тогда, время срабатывания поршневых пневмоприводов определяется по следующей зависимости:

Где D – диаметр цилиндра

L – длина хода поршня

dо – диаметр воздухопровода

V – объем сжатого воздуха

d - время необходимое для заполнения полости пневмоцилиндра, сек.

V – скорость воздуха (150-250 м/сек)

Тс =

.

.