- •ВВЕДЕНИЕ

- •1.2.1. Механизм образования монолитных соединений твердых тел

- •1.2.2. Сварка плавлением и давлением

- •1.2.3. Пайка и склеивание

- •1.3. Термодинамика и баланс энергии процесса сварки

- •1.3.1. Термодинамическое определение сварки

- •1.3.2. Типовой баланс энергии при сварке

- •1.3.3. КПД сварочных процессов

- •1.4. Классификация процессов сварки

- •1.4.1. Признаки классификации сварочных процессов

- •1.4.2. Термические процессы

- •1.4.3. Термомеханические процессы

- •1.5.2. Расчет энергоемкости процессов сварки

- •Контрольные вопросы и задания

- •2.1.2. Возбуждение дуги и ее зоны

- •2.2. Элементарные процессы в плазме дугового разряда

- •2.2.1. Основные параметры плазмы

- •2.2.3. Идеальная плазма. Плазменный параметр

- •2.2.4. Эффективное сечение взаимодействия

- •2.2.5. Эффект Рамзауэра

- •2.2.6. Упругие и неупругие соударения.

- •2.2.7. Потенциал ионизации

- •2.2.8. Термическая ионизация

- •2.2.9. Фотоионизация.

- •2.2.10. Деионизация.

- •2.3. Явления переноса в плазме

- •2.3.1. Электропроводность

- •2.3.2. Амбиполярная диффузия

- •2.3.3. Теплопроводность плазмы

- •2.4.2. Уравнение Саха

- •2.4.3. Эффективный потенциал ионизации

- •2.5. Баланс энергии и температура в столбе дуги

- •2.5.1. Баланс энергии в столбе дуги

- •2.5.2. Температура дуги

- •2.5.3. Влияние газовой среды

- •2.6. Приэлектродные области дугового разряда

- •2.6.1. Эмиссионные процессы на поверхности твердых тел

- •2.6.2. Катодная область

- •2.6.3. Анодная область

- •2.6.4. Измерения в приэлектродных областях.

- •2.6.5. Баланс энергии в приэлектродных областях

- •2.6.6. Потоки плазмы в дуге

- •2.7. Магнитогидродинамика сварочной дуги

- •2.7.1. Собственное магнитное поле дуги и сварочного контура

- •2.7.2. Магнитное поле сварочного контура. Магнитное дутье

- •2.7.3. Внешнее магнитное поле

- •2.7.4. Вращающаяся дуга

- •2.8. Перенос металла в сварочной дуге

- •2.8.1. Виды переноса металла

- •2.8.2. Импульсное управление переносом металла в дуге

- •2.9. Сварочные дуги переменного тока

- •2.9.1. Особенности дуги переменного тока

- •2.9.2. Вентильный эффект

- •2.10.1.Ручная дуговая сварка электродами с покрытиями

- •2.10.2. Сварка под флюсом

- •2.10.3. Металлические дуги в защитных газах и в вакууме

- •2.11. Сварочные дуги с неплавящимся электродом

- •2.11.1. Аргонодуговая сварка W-электродом

- •2.11.2. W-дуга в гелии

- •2.11.3. Баланс энергии W-дуги

- •2.11.4. Дуга с полым неплавящимся катодом в вакууме

- •2.12. Плазменные сварочные дуги

- •2.12.1. Виды и особенности плазменных дуг

- •2.12.2. Газовые среды

- •3.12.3. Применение плазменной дуги

- •Контрольные вопросы

- •3.1.1. Формирование электронного пучка

- •3.1.2. Основные физические характеристики электронного пучка

- •3.1.3. Взаимодействие электронного пучка с веществом

- •3.1.4. Применение электронно-лучевых процессов при сварке

- •3.2. Фотонно-лучевые источники

- •3.2.1. Полихроматический свет

- •3.2.2. Когерентное излучение и его основные свойства

- •3.2.3. Основные характеристики лазеров

- •3.3. Газовое пламя

- •3.4. Электрошлаковая сварка (ЭШС)

- •3.5. Термитная сварка

- •Контрольные вопросы.

- •Глава 4. ПРЕССОВЫЕ И МЕХАНИЧЕСКИЕ СВАРОЧНЫЕ ПРОЦЕССЫ

- •4.1. Прессовые сварочные процессы

- •4.1.1. Способы термопрессовой сварки

- •4.2. Механические процессы

- •4.2.1. Прессово-механический контакт и холодная сварка

- •4.2.2. Трущийся контакт и сварка трением

- •4.3.3. Ударный контакт и сварка взрывом

- •Контрольные вопросы.

- •ОГЛАВЛЕНИЕ

Глава 4. ПРЕССОВЫЕ И МЕХАНИЧЕСКИЕ СВАРОЧНЫЕ ПРОЦЕССЫ

Для прессовых (П) и механических (М) процессов характерно обязательное приложение давления в месте сварки. Источник энергии при этом может быть как внешним (газопрессовая, печная сварка), так и внутренним (контактная, индукционная сварка).

4.1.Прессовые сварочные процессы

4.1.1.Способы термопрессовой сварки

Термопрессовая сварка осуществляется нагревом с приложением сопутствующего или последующего давления либо при их сочетании. В большинстве прессовых процессов используют последующее давление, обеспечивающее осадку соединения.

Значительная часть прессовых сварочных процессов может быть реализована с теми же источниками нагрева, что и термические сварочные процессы. Исключение составляет контактная сварка, где давление обязательным фактором образования контакта для генерации теплоты.

К наиболее распространенным способам термопрессовой сварки следует отнести контактную: контактную сварку со всеми ее разновидностями: газопрессовую, дугопрессовую; сварку в тлеющем разряде с давлением; индукционно-прессовые способы сварки; диффузионную сварку; различные способы кузнечной сварки — самого первого сварочного процесса, осуществленного человеком и до сих пор применяющегося в различных модификациях (сварка на кузнечно-прессовом оборудовании, сварка прокаткой, сварка волочением).

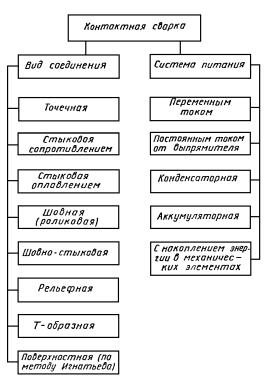

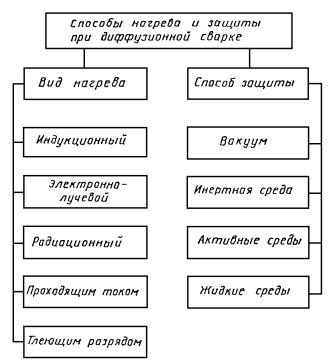

Схема классификации способов контактной сварки (наиболее обширной группы термопрессовых сварочных процессов) приведена на рис. 4.1. Кроме основных параметров — температуры нагрева Т и давления р — характер термопрессовых сварочных процессов в значительной мере определяется временем сварки t. Если в обычных термопрессовых сварочных процессах время сварки составляет единицы и десятки секунд, то в диффузионных оно может составлять несколько десятков минут. Поскольку диффузионный сварочный процесс можно обеспечить, используя различные источники нагрева, целесообразно не выделять диффузионную сварку как от-

дельный метод, а считать ее способом

Рис. 4.1. Классификация способов контактной сварки

и классифицировать по видам нагрева и защитной среды согласно схеме, приведенной на рис. 4.2.

123

Контактная сварка. Этот процесс применяют только для сварки металлов, где основным источником энергии служит джоулева теплота, выделяемая электрическим током в зоне контакта соединяемых деталей, электрическое сопротивление которой выше сопротивления основного металла. Некоторое количество теплоты при контактной сварке может выделяться и в объеме свариваемых деталей вследствие работы электрического тока, которую он совершает при прохождении через внутренний объем деталей, имеющих некоторое электрическое сопротивление.

Для процессов «токовой пайки» и поверхностной сварки по методу Игнатьева выделение джоулевой теплоты в объеме деталей является доминирующим фактором, а выделение теплоты в контакте электрод — деталь незначительно. Давление при контактной сварке служит как для формирования устойчивого электрического контакта с определенными характеристиками, так и для последующего деформирования (проковки) зоны

сварочного соединения с целью улучшения структуры сварного шва и уменьшения сварочных деформаций и напряжений. Количество энергии, затрачиваемое на создание давления при контактной сварке, обычно невелико и составляет всего несколько процентов от общей вводимой энергии.

Общее количество теплоты Q, выделяемое в электрическом контакте, в соответствии с законом Джоуля—Ленца определяется как

Q = I 2 Rt,

где I — ток, проходящий через контакт; R — контактное сопротивление; t — время прохождения тока через контакт.

Для реальных металлов значение R обычно мало (10…200 мкОм), время t также нельзя выбирать большим ввиду возможности газонасыщения металла при сварке (обычно t < 1 с). В результате для выделения достаточного количества энергии при контактной сварке необходимо применение значительных токов I, что в основном и определяет специфику оборудования для контактной сварки. Эта специфика состоит

втом, что контактная сварочная машина при непосредственном питании от сети должна кратковременно потреблять значительную мощность, (20…500 кВ А). Это крайне невыгодно с энергетической точки зрения и для процессов контактной сварки

вряде случаев стараются применять системы электропитания с накоплением энергии (в конденсаторах, аккумуляторах, вращающихся маховиках). Такое сварочное оборудование равномернее загружает питающую сеть, имеет меньшую среднюю установочную мощность, но обычно дороже и сложнее в эксплуатации.

124

При контактной сварке принципиально возможно вести процесс в двух вариантах: 1) с нагревом металла до высокопластичного состояния без плавления; 2) с плавлением металла в зоне сварки и образованием литой структуры (литого ядра).

Оба эти процесса находят промышленное применение, однако сварка с плавлением энергетически выгоднее, так как сопротивление переходного контакта в этом случае обычно больше и требуются меньшие сварочные токи. Кроме того, образование литого ядра — известная гарантия получения качественного сварного соединения, так как ядро может быть значительно более просто проконтролировано, чем зона деформации при сварке без плавления.

Сварка токами высокой частоты. Этот способ сварки давлением, при котором кромки деталей нагреваются током высокой частоты (2,5…450 кГц) до температуры оплавления. В основе эффекта нагрева при высокочастотной сварке металлов лежит закон электромагнитной индукции. В массе материала, имеющего электронную проводимость (металл, графит), в переменном магнитном поле наводится ЭДС, изменяющаяся с той же частотой, что и внешнее магнитное поле. В результате появляются индукционные токи (вихревые токи, или токи Фуко), которые и вызывают его нагрев.

Идея высокочастотного нагрева металла в технологических целях, в частности при сварке, по существу сводится к задаче концентрации магнитного поля в малом объеме материала и, как следствие, к повышению плотности индуцируемых токов в месте желаемого нагрева.

Нагрев свариваемых поверхностей при высокочастотной сварке обеспечивается за счет использования основных эффектов, связанных с прохождением тока высокой частоты по металлическим проводникам - поверхностного эффекта и эффекта близости. Кроме того, при использовании тока высокой частоты возможна бесконтактная передача энергии в зону сварки даже сравнительно тонкостенных деталей в результате наведения в свариваемых кромках вихревых токов при помощи индукторов.

Достоинства высокочастотного нагрева легли в основу нескольких разновидностей процессов сварки и пайки, применяемых в промышленности.

При высокочастотной сварке металлов процесс может вестись как плавлением соединяемых кромок с образованием сварочной ванны, так и давлением, в результате применения которого возникают пластические деформации.

Относительная сложность и энергоемкость оборудования для высокочастотной сварки делают ее наиболее приемлемой для сварки в условиях непрерывного производства (сварка продольных швов труб, замкнутых профилей и изделий аналогичной формы, биметаллических лент), где необходимо обеспечить большую скорость сварки (10…120 м/мин). Сварочное оборудование обычно представляет собой лимитирующее звено в общей достаточно сложной и дорогой цепи технологического оборудования.

Нагрев токами высокой частоты применяют и для сварки пластмасс. Частота используемого в этом случае тока значительно выше — до 40 МГц, причем сваривать можно лишь пластмассы с относительно большим тангенсом угла диэлектрических потерь (tg δ ) — полиметил-метакрилат, поливинилхлорид и т. д.

125