- •ВВЕДЕНИЕ

- •1.2.1. Механизм образования монолитных соединений твердых тел

- •1.2.2. Сварка плавлением и давлением

- •1.2.3. Пайка и склеивание

- •1.3. Термодинамика и баланс энергии процесса сварки

- •1.3.1. Термодинамическое определение сварки

- •1.3.2. Типовой баланс энергии при сварке

- •1.3.3. КПД сварочных процессов

- •1.4. Классификация процессов сварки

- •1.4.1. Признаки классификации сварочных процессов

- •1.4.2. Термические процессы

- •1.4.3. Термомеханические процессы

- •1.5.2. Расчет энергоемкости процессов сварки

- •Контрольные вопросы и задания

- •2.1.2. Возбуждение дуги и ее зоны

- •2.2. Элементарные процессы в плазме дугового разряда

- •2.2.1. Основные параметры плазмы

- •2.2.3. Идеальная плазма. Плазменный параметр

- •2.2.4. Эффективное сечение взаимодействия

- •2.2.5. Эффект Рамзауэра

- •2.2.6. Упругие и неупругие соударения.

- •2.2.7. Потенциал ионизации

- •2.2.8. Термическая ионизация

- •2.2.9. Фотоионизация.

- •2.2.10. Деионизация.

- •2.3. Явления переноса в плазме

- •2.3.1. Электропроводность

- •2.3.2. Амбиполярная диффузия

- •2.3.3. Теплопроводность плазмы

- •2.4.2. Уравнение Саха

- •2.4.3. Эффективный потенциал ионизации

- •2.5. Баланс энергии и температура в столбе дуги

- •2.5.1. Баланс энергии в столбе дуги

- •2.5.2. Температура дуги

- •2.5.3. Влияние газовой среды

- •2.6. Приэлектродные области дугового разряда

- •2.6.1. Эмиссионные процессы на поверхности твердых тел

- •2.6.2. Катодная область

- •2.6.3. Анодная область

- •2.6.4. Измерения в приэлектродных областях.

- •2.6.5. Баланс энергии в приэлектродных областях

- •2.6.6. Потоки плазмы в дуге

- •2.7. Магнитогидродинамика сварочной дуги

- •2.7.1. Собственное магнитное поле дуги и сварочного контура

- •2.7.2. Магнитное поле сварочного контура. Магнитное дутье

- •2.7.3. Внешнее магнитное поле

- •2.7.4. Вращающаяся дуга

- •2.8. Перенос металла в сварочной дуге

- •2.8.1. Виды переноса металла

- •2.8.2. Импульсное управление переносом металла в дуге

- •2.9. Сварочные дуги переменного тока

- •2.9.1. Особенности дуги переменного тока

- •2.9.2. Вентильный эффект

- •2.10.1.Ручная дуговая сварка электродами с покрытиями

- •2.10.2. Сварка под флюсом

- •2.10.3. Металлические дуги в защитных газах и в вакууме

- •2.11. Сварочные дуги с неплавящимся электродом

- •2.11.1. Аргонодуговая сварка W-электродом

- •2.11.2. W-дуга в гелии

- •2.11.3. Баланс энергии W-дуги

- •2.11.4. Дуга с полым неплавящимся катодом в вакууме

- •2.12. Плазменные сварочные дуги

- •2.12.1. Виды и особенности плазменных дуг

- •2.12.2. Газовые среды

- •3.12.3. Применение плазменной дуги

- •Контрольные вопросы

- •3.1.1. Формирование электронного пучка

- •3.1.2. Основные физические характеристики электронного пучка

- •3.1.3. Взаимодействие электронного пучка с веществом

- •3.1.4. Применение электронно-лучевых процессов при сварке

- •3.2. Фотонно-лучевые источники

- •3.2.1. Полихроматический свет

- •3.2.2. Когерентное излучение и его основные свойства

- •3.2.3. Основные характеристики лазеров

- •3.3. Газовое пламя

- •3.4. Электрошлаковая сварка (ЭШС)

- •3.5. Термитная сварка

- •Контрольные вопросы.

- •Глава 4. ПРЕССОВЫЕ И МЕХАНИЧЕСКИЕ СВАРОЧНЫЕ ПРОЦЕССЫ

- •4.1. Прессовые сварочные процессы

- •4.1.1. Способы термопрессовой сварки

- •4.2. Механические процессы

- •4.2.1. Прессово-механический контакт и холодная сварка

- •4.2.2. Трущийся контакт и сварка трением

- •4.3.3. Ударный контакт и сварка взрывом

- •Контрольные вопросы.

- •ОГЛАВЛЕНИЕ

2.8.Перенос металла в сварочной дуге

2.8.1.Виды переноса металла

Взависимости от условий сварки — сварочного токаI и его плотности j, формы кривой тока и т. д. — можно назвать пять основных видов переноса электродного металла в дуге с плавящимся электродом (табл. 2.4).

Характер переноса металла оказывает значительное влияние на устойчивость процесса, разбрызгивание металла, формирование шва и интенсивность металлургических процессов в дуге и ванне. В большинстве случаев, особенно при механизированных процессах сварки, предпочтителен струйный перенос, обеспечивающий лучшее формирование и качество шва.

Перенос наблюдают обычно при помощи скоростной киносъемки или съемки в рентгеновских лучах синхронно с осциллографированием.

Силы в дуге. Изменение размеров капель и типа переноса металла зависит от соотношения сил, действующих на жидкую каплю на торце электрода. Основные из них: силы тяжести; силы поверхностного натяжения; электромагнитные силы в жидком проводнике; силы реактивного давления паров; электростатические силы; силы давления плазменных потоков и др.

Силы тяжести способствуют переносу металла при сварке в нижнем положении и препятствуют при сварке в потолочном. Они оказывают наибольшее влияние на перенос электродного металла при сварке на малых токах, когда электродинамические силы еще сравнительно невелики.

Таблица 2.4. Основные виды переноса металла при дуговой сварке

Вид переноса |

|

Типовые примеры |

|

Крупнокапельный |

с |

замыка- |

Ручная дуговая сварка покрытыми |

ниями дугового промежутка |

электродами при j ≤ 102 А/мм2 |

||

Мелкокапельный с замыкания- |

Механизированная сварка в СО2 |

||

ми дугового промежутка |

замыка- |

Сварка под флюсом при j > 103 А/мм2. |

|

Мелкокапельный |

без |

||

ний дугового промежутка |

|

Сварка в инертных газах тонкой |

|

Струйный |

|

||

Парами металла |

|

проволокой при j > 103 А/мм2 |

|

|

При всех видах сварки плавящимися |

||

|

|

|

электродами — как дополнение к дру- |

|

|

|

гим видам переноса |

Силы поверхностного (межфазного) натяжения придают каплям жидкости сфероидальную форму, удерживают капли на «потолке», втягивают капли металла в жидкую сварочную ванну.

Силы поверхностного натяжения создают внутри капли жидкости радиуса R избыточное давление

= 2α/R (2.97)

Где α—коэффициент поверхностного натяжения, который равен отношению силы F, действующей на границу поверхностной пленки жидкости, к длине этой границы l, т. е.

α = F/ l. |

(2.98) |

78

Значения коэффициента поверхностного натяжения α для различных материалов приведены ниже:

Материал Mg Zn |

Al Cu Fe |

Ti |

Mo W |

Сталь |

Сварочный шлак |

α,Н/м. 0,65 0,77 |

|

|

|

18-8* |

|

0,9 1,15 1,22 |

1,51 |

2,25 |

2,68 1,10/2,50 |

0,3-0,4 |

(*Числитель – с содержанием азота 0,02%, знаменатель – 0,23%.)

Чем меньше α, тем мельче капли жидкости и вероятнее переход к мелкокапельному и струйному переносу металла.

Соприкосновение жидкого металла с газами и шлаками может изменить его поверхностное натяжение. Например, кислород снижает поверхностное натяжение стали, поэтому при сварке в инертных газах в смесь добавляют до 5% кислорода. По данным И.К.Походни и А.М.Суптеля, при сварке на обратной полярности анодное пятно стабильно на торце жидкой капли и с увеличением тока его плотность остается постоянной, а размер пятна растет. Поэтому перегрев капли и ее кипение наступают при меньших токах, чем на прямой полярности, когда катодное пятно беспорядочно перемещается. При увеличении плотности тока, например при j > 20 А/мм2 , может наблюдаться так называемый электрокапиллярный эффект, сопровождающийся понижением α и способствующий струйному переносу металла.

Электромагнитные силы пинч-эффекта сильно влияют на перенос металла,

особенно при больших токах, когда они способствуют появлению плазменных потоков от мест сужения столба. Поэтому, например, в слаботочных дугах, где эти силы малы, преобладает крупнокапельный перенос, а в сильноточных — струйный. Появлению струйного переноса способствует также перегрев капель, который достаточно велик при сварке, особенно на обратной полярности.

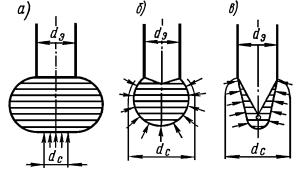

Струйный перенос особенно характерен для газоэлектрической сварки. Он сопровождается образованием конуса жидкого металла на конце электрода. При этом средний размер капель монотонно уменьшается с увеличением тока примерно по гиперболической кривой. При некотором значении тока, называемом критическим, которое при сварке на обратной полярности ниже, чем на прямой, капельный перенос металла переходит практически в струйный (рис. 2.44). Охват дугой конца электрода способствует струйному переносу металла.

Реактивные силы давлением паров, обычно противодействуют начальному обрыву капли. Если реактивные силы имеют взрывной характер, то они могут сильно затруднить переход к струйному переносу. При сварке на обратной полярности реактивное давление паров меньше, чем на прямой (так как Uа < Uк), и струйный перенос металла возникает при меньших силах тока. В.И.Дятловым определена, например, реактивная сила истечения паров, действующих на каплю металла при сварке в среде СО2 проволокой Св.08. Оказалось, что так же, как и сила давления паров на ванну,

она пропорциональна квадрату сварочного тока |

|

F = kI2, |

(2.99) |

79

где коэффициент k ≈ (1…5)·10-7 Н/А2 — для прямой полярности и обычно k < 3·10-8 Н/А2 — для обратной полярности.

Электростатические силы воз-

никают вследствие большого градиента потенциала (напряженности поля) в переходных областях дуги, особенно у катода, где Е может достигать 104…106 В/мм. В столбе дуги Ест << Ек (в тысячи раз), поэтому создается разность давлений и течение газа от катода (или анода) в столб дуги становится подобным «электрическому ветру» с заряженного острия.

Рис. 2.44. Схемы перехода крупнокапельного переноса металла в струйный: а - малая плотность тока; б – средние значения плотности тока; в – плотность тока выше критической (dэ, dс – диаметры электрода и столба дуги)

Разность давлений может быть оценена по формуле, аналогичной формуле (2.95) для магнитного давления

р = ркат – рст = [εо/8π)](Е2кат – Е2ст), |

(2.100) |

где εо ≈ 8,85·10-12 А·с/(В·м) – электрическая постоянная.

Давление р достигает значений 10…100 Па. Например, электрическое поле высокой напряженности может деформировать металл сварочной ванны, вытягивая его в виде конуса от катода к аноду при сварке на токе обратной полярности.

При сварке в среде молекулярных газов (азот, углекислый газ) практически получить струйный перенос металла очень трудно. Это можно объяснить «стягиванием» пятна на поверхности капли (см. рис. 2.44, а) и увеличением степени сжатия сварочной дуги из-за охлаждения ее при образовании «стержня диссоциации», который в этих газах появляется при сравнительно низких температурах.

Силы давления плазменных струй также могут сильно влиять на перенос металла в дуге. В некоторых случаях, например в Ме-дугах, мощная катодная струя к изделию вызывает отраженную анодную струю, которая, как отмечалось выше, может охватывать катодную струю. Такая анодная струя затрудняет перенос металла, вызывая сдвиг капли металла в сторону или даже подъем ее над уровнем торца катода. Это особенно заметно, если катодная струя дуги не охватывает электрод (как на рис. 2.44,а), а стягивается в катодном пятне на его конце, как, например, при сварке в СО2.

2.8.2. Импульсное управление переносом металла в дуге

Чтобы сделать перенос металла мелкокапельным или струйным, обычно требуются большие токи, особенно при сварке на прямой полярности. Электромагнитные силы пропорциональны квадрату тока, поэтому, подавая периодически кратковременные импульсы увеличенного тока Iп >> Iб (рис. 2.45), можно обеспечить мелкокапельный перенос металла порциями с частотой воздействия импульсов. При этом в несколько раз уменьшается нижний допустимый предел Iб сварочного тока. Основными параметрами импульсно-дуговой сварки плавящимся электродом помимо известных параметров процесса сварки являются амплитуда импульса Iп длительности

80